Im Kern besteht die Rolle der Mikrowellenplasma-Chemischen Gasphasenabscheidung (MPCVD) bei optischen Anwendungen darin, außergewöhnlich reine Einkristalldiamanten zu züchten. Diese im Labor gezüchteten Diamanten dienen als Rohmaterial für optische Komponenten der nächsten Generation, die eine Kombination aus makelloser Transparenz, extremer Haltbarkeit und einem breiten Übertragungsspektrum von ultraviolettem bis infrarotem Licht erfordern.

MPCVD ist nicht nur ein Fertigungsschritt; es ist die ermöglichende Technologie, die das theoretische Potenzial von Diamant für praktische, hochleistungsfähige optische Systeme erschließt. Sie löst die Herausforderung, ein Material mit unübertroffener optischer Klarheit zu schaffen, das auch extremen physikalischen und thermischen Belastungen standhält.

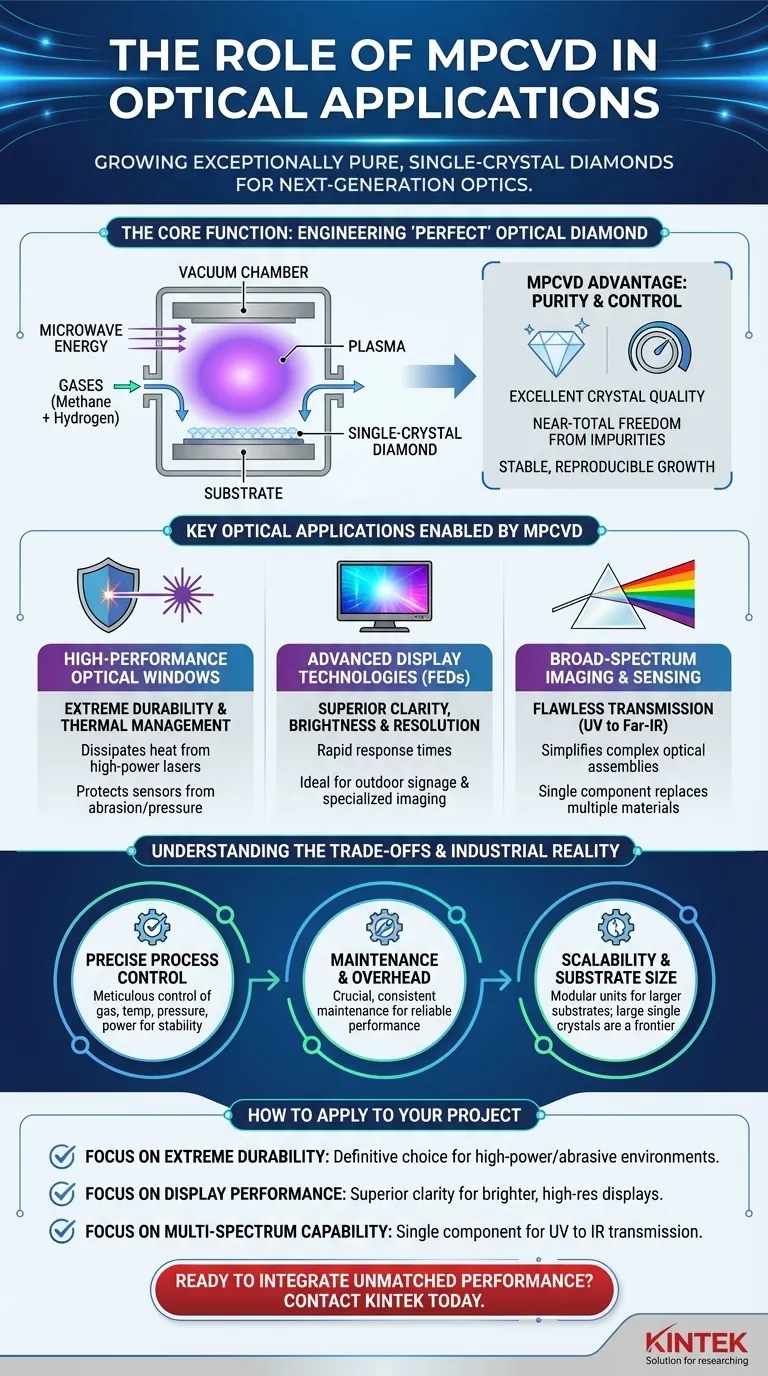

Die Kernfunktion: Entwicklung von „perfektem“ optischem Diamanten

Um die Rolle der MPCVD zu verstehen, müssen wir zunächst verstehen, warum Diamant für die Optik so begehrenswert ist und wie MPCVD seinen Einsatz praktikabel macht.

Was ist MPCVD?

MPCVD steht für Microwave Plasma Chemical Vapor Deposition (Mikrowellenplasma-Chemische Gasphasenabscheidung). Es handelt sich um ein fortschrittliches Verfahren, das Mikrowellenenergie nutzt, um aus einer Gasmischung (typischerweise Methan und Wasserstoff) ein Plasma zu erzeugen. In einer Vakuumkammer schafft dieses Plasma die Bedingungen dafür, dass sich Kohlenstoffatome Schicht für Schicht auf einem Substrat ablagern und einen hochwertigen Diamantkristall bilden.

Warum Diamant das ideale optische Material ist

Natürlicher Diamant wird seit langem für seine hervorragenden optischen Eigenschaften geschätzt. Im Labor gezüchteter Diamant repliziert und verbessert diese sogar noch und bietet eine einzigartige Kombination von Vorteilen, die kein anderes Material erreichen kann. Zu den wichtigsten Eigenschaften gehören überlegene Klarheit und ein extrem breites Transmissionsfenster.

Der MPCVD-Vorteil: Reinheit und Kontrolle

Der MPCVD-Prozess liefert eine exzellente Kristallqualität mit nahezu vollständiger Freiheit von Verunreinigungen. Dieses Maß an Prozesskontrolle ist entscheidend. Im Gegensatz zu anderen Methoden ermöglicht MPCVD das stabile, reproduzierbare Wachstum von Diamanten, was für jede industrielle oder sicherheitskritische Anwendung unerlässlich ist.

Wichtige optische Anwendungen, die durch MPCVD ermöglicht werden

Die Fähigkeit, dieses „perfekte“ Material zuverlässig herzustellen, hat mehrere Schlüsselanwendungen erschlossen, bei denen herkömmliche Optiken versagen.

Hochleistungsfähige optische Fenster

MPCVD-gezüchtete Diamanten werden zur Herstellung robuster optischer Fenster für Geräte verwendet, die in rauen Umgebungen arbeiten. Ihre hohe Wärmeleitfähigkeit ermöglicht es ihnen, Wärme von Hochleistungslasern abzuführen, während ihre physikalische Härte empfindliche Sensoren vor Abrieb und Druck schützt.

Fortschrittliche Displaytechnologien

MPCVD-Diamant ist eine entscheidende Komponente in Kaltkathoden-Feldemissionsdisplays (FEDs). Die optische Klarheit des Materials führt zu Displays mit außergewöhnlicher Helligkeit, hoher Auflösung und schnellen Reaktionszeiten. Dies ist entscheidend für Außenwerbung und spezialisierte Bildgebungssysteme mit hohem Detailgrad.

Breitbandspektrum-Bildgebung und -Sensorik

Da MPCVD-Diamant für einen großen Lichtbereich transparent ist, von tiefem Ultraviolett (UV) bis hin zu Ferninfrarot (IR), kann eine einzige Diamantlinse oder ein einziges Fenster mehrere Komponenten aus verschiedenen Materialien ersetzen. Dies vereinfacht das Design wissenschaftlicher Instrumente und Sensoren, die über mehrere Lichtspektren hinweg arbeiten müssen.

Verständnis der Kompromisse und der industriellen Realität

Obwohl die MPCVD-Technologie leistungsstark ist, handelt es sich um einen industriellen Prozess mit praktischen Überlegungen, die für eine erfolgreiche Implementierung berücksichtigt werden müssen.

Die Notwendigkeit präziser Prozesskontrolle

Die außergewöhnliche Qualität von MPCVD-Diamant ist nicht automatisch. Sie hängt von der sorgfältigen Kontrolle der Gasgemische, Temperatur, des Drucks und der Mikrowellenleistung ab. Das Erreichen von Stabilität und Reproduzierbarkeit erfordert erhebliches Prozess-Know-how.

Wartungs- und Betriebskosten

Wie bei jedem fortschrittlichen Abscheidungssystem erfordert MPCVD-Ausrüstung eine entscheidende und konsistente Wartung. Dies stellt sicher, dass die Geräte normal funktionieren, verlängert ihre Lebensdauer und erhält vor allem die Leistung, die für die Herstellung hochreiner Kristalle erforderlich ist.

Skalierbarkeit und Substratgröße

Die Technologie ist von Natur aus skalierbar und verwendet oft modulare Einheiten, die eine Anpassung an größere Substrate ermöglichen. Das Züchten sehr großer, fehlerfreier Einkristalle bleibt jedoch ein aktives Entwicklungsgebiet, was ein begrenzender Faktor für bestimmte großformatige Optiken sein kann.

Wie Sie dies auf Ihr Projekt anwenden

Ihre Entscheidung, MPCVD-Diamantoptiken zu spezifizieren oder in diese zu investieren, sollte sich an der primären Herausforderung orientieren, die Sie lösen möchten.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit liegt: MPCVD-Diamant ist die definitive Wahl für optische Fenster in Hochleistungs-, Hochdruck- oder abrasiven Umgebungen.

- Wenn Ihr Hauptaugenmerk auf der Displayleistung liegt: Die überlegene Klarheit und die Eigenschaften von MPCVD-Diamant führen direkt zu helleren Displays mit höherer Auflösung, die auch unter anspruchsvollen Bedingungen hervorragend funktionieren.

- Wenn Ihr Hauptaugenmerk auf multispektralen Fähigkeiten liegt: Eine einzige MPCVD-Diamantkomponente kann eine makellose Übertragung von UV bis IR gewährleisten und komplexe optische Baugruppen vereinfachen.

Letztendlich ermöglicht MPCVD Ingenieuren und Wissenschaftlern, das ideale optische Material – Diamant – ohne Kompromisse zu nutzen.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil von MPCVD-Diamant |

|---|---|

| Optische Fenster | Extreme Haltbarkeit & Wärmemanagement für raue Umgebungen |

| Fortschrittliche Displays (FEDs) | Überlegene Klarheit für hohe Helligkeit & Auflösung |

| Breitbandsensorik | Makellose Übertragung von UV bis IR, vereinfacht das Design |

Sind Sie bereit, die unübertroffene Leistung von MPCVD-Diamant in Ihre optischen Systeme zu integrieren?

Bei KINTEK nutzen wir außergewöhnliche F&E und die hauseigene Fertigung, um verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie, einschließlich CVD/PECVD-Systemen, wird durch starke Fähigkeiten zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen für das Wachstum hochreiner optischer Materialien präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere MPCVD-Lösungen Ihrem Projekt überlegene Klarheit, Haltbarkeit und multispektrale Fähigkeiten verleihen können.

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche zukünftigen Trends werden in der Entwicklung von CVD-Rohröfen erwartet? Entdecken Sie intelligentere, vielseitigere Systeme

- Was sind die Vorteile von CVD-Rohrofen-Sinteranlagen? Erzielen Sie überlegene Materialkontrolle und Reinheit

- Was sind die Hauptmerkmale von CVD-Rohröfen für die 2D-Materialbearbeitung? Präzisionssynthese für überlegene Materialien freischalten

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Was sind 2D-Heterostrukturen und wie werden sie mithilfe von CVD-Rohröfen hergestellt? Entfesseln Sie die Materialtechnik auf atomarer Ebene