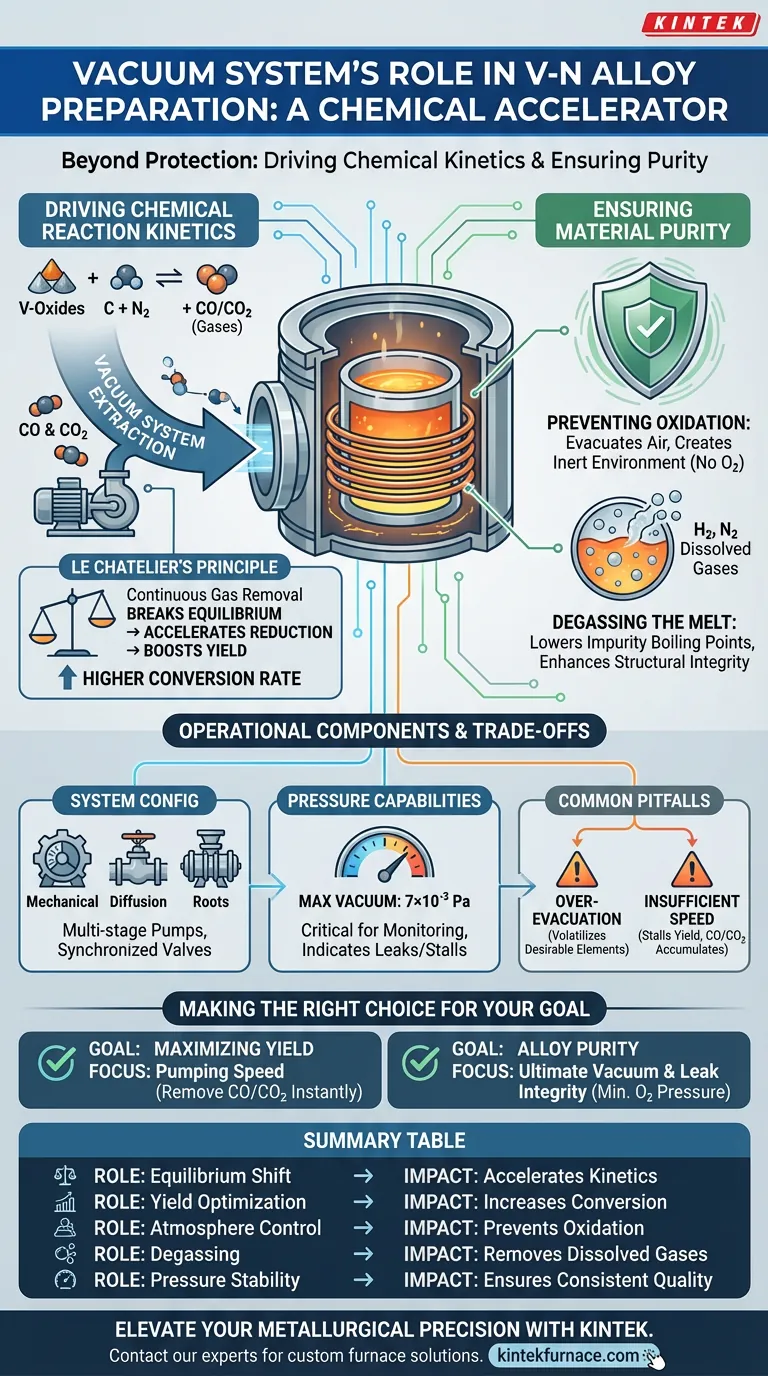

Die Rolle eines Vakuumsystems bei der Herstellung von Vanadium-Stickstoff-Legierungen geht weit über die Schaffung einer sauberen Umgebung hinaus; es ist ein aktiver Treiber für chemische Effizienz. Insbesondere entfernt das System während der Reaktionsknotenpunkte entstehende Abgase wie Kohlenmonoxid (CO) und Kohlendioxid (CO2). Durch die Eliminierung dieser Nebenprodukte verschiebt das System das chemische Gleichgewicht und zwingt die Reduktionsreaktion, schnell zur Bildung des Zielnitrids fortzuschreiten und die Produktausbeute erheblich zu verbessern.

Kernbotschaft: Das Vakuumsystem ist nicht nur ein Schutzschild; es ist ein chemischer Beschleuniger. Durch kontinuierliches Evakuieren gasförmiger Reaktionsprodukte nutzt es das Prinzip von Le Chatelier, um das Gleichgewicht zu durchbrechen und die Umwandlung von Rohstoffen in Vanadium-Stickstoff-Legierungen mit hoher Ausbeute voranzutreiben.

Beeinflussung der chemischen Reaktionskinetik

Die Hauptfunktion des Vakuumsystems in dieser speziellen Anwendung besteht darin, die Thermodynamik der Ofenumgebung zu manipulieren.

Verschiebung des chemischen Gleichgewichts

In der Reduktionsphase der Vanadium-Stickstoff-Legierungsherstellung erzeugt die Reaktion Gase wie Kohlenmonoxid und Kohlendioxid.

Wenn diese Gase sich ansammeln, erreicht die Reaktion ein Gleichgewicht und stagniert. Das Vakuumsystem extrahiert diese Gase kontinuierlich und senkt ihren Partialdruck in der Kammer.

Anwendung des Prinzips von Le Chatelier

Dieser Entfernungsprozess basiert auf dem Prinzip von Le Chatelier. Wenn das System die gasförmigen "Produkte" der Reaktion entfernt, wird das chemische Gleichgewicht gestört.

Um das Gleichgewicht wiederherzustellen, zwingt das System die Reaktion, mehr Reaktanten zu verbrauchen. Dies treibt den Prozess voran und beschleunigt die Umwandlung von hochvalenten Vanadiumoxiden in niedrigvalente Oxide und schließlich in die gewünschte Legierung.

Verbesserung der Ausbeute

Das direkte Ergebnis dieser chemischen Manipulation ist eine höhere Umwandlungsrate.

Indem das Vakuumsystem verhindert, dass die Reaktion in einer gasförmigen Atmosphäre ihrer eigenen Nebenprodukte stagniert, gewährleistet es eine vollständigere Reduktion. Dies führt zu einer höheren Gesamtausbeute des Endprodukts Vanadium-Stickstoff.

Sicherstellung der Materialreinheit

Während die Reaktionskinetik der Haupttreiber für diese spezielle Legierung ist, erfüllt das Vakuumsystem wesentliche Schutzfunktionen, die in der Vakuummetallurgie üblich sind.

Verhinderung von Oxidation

Vanadiumlegierungen haben eine hohe Affinität zu Sauerstoff. Selbst Spuren von atmosphärischem Sauerstoff während des Schmelzprozesses können zu Verunreinigungen und strukturellen Schwächen führen.

Das Vakuumsystem evakuiert Luft, um eine inerte Umgebung zu schaffen. Dies verhindert die Bildung unerwünschter Oxide, die die Qualität der Legierung beeinträchtigen würden.

Entgasung der Schmelze

Neben der Verhinderung von Oberflächenoxidation hilft das Vakuum bei der Entfernung gelöster Gase aus dem geschmolzenen Metall.

Gase wie Wasserstoff und Stickstoff (wenn sie nicht chemisch gebunden sind) können die strukturelle Integrität der Legierung beeinträchtigen. Die Vakuumumgebung senkt den Siedepunkt dieser Verunreinigungen, wodurch sie effektiv aus der Schmelze entweichen können.

Betriebskomponenten und Kompromisse

Das Verständnis der Hardware-Beschränkungen ist entscheidend für die Optimierung des Prozesses.

Systemkonfiguration

Ein typischer Vakuuminduktionsofen verwendet eine mehrstufige Pumpenkonfiguration. Dazu gehören mechanische Pumpen, Diffusionspumpen und Roots-Pumpen.

Diese werden über Vakuumventile synchronisiert, um die spezifischen Druckniveaus zu erreichen, die in verschiedenen Phasen des Heiz- und Reaktionszyklus erforderlich sind.

Druckfähigkeiten

Die Wirksamkeit des Systems hängt vom erreichbaren Endvakuum ab. Im Allgemeinen streben Hochleistungssysteme ein maximales Vakuum von 7×10⁻³ Pa an.

Die Überwachung dieses Drucks über präzise Vakuummessgeräte ist entscheidend, da Schwankungen auf eine stagnierende Reaktion oder ein Leck hinweisen können.

Häufige Fallstricke, die es zu vermeiden gilt

Obwohl ein tiefes Vakuum im Allgemeinen vorteilhaft ist, bringt es betriebliche Kompromisse mit sich.

Übermäßige Evakuierung kann wünschenswerte flüchtige Elemente potenziell verdampfen lassen, wenn der Druck bei falscher Temperatur zu niedrig fällt. Umgekehrt wird eine unzureichende Pumpgeschwindigkeit während der Spitzenreaktionsphase CO/CO2 nicht schnell genug entfernen, was die Ausbeute unabhängig von der theoretischen Vakuumkapazität zum Stillstand bringt.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Vakuuminduktionsofens zu maximieren, stimmen Sie Ihre Betriebsparameter auf Ihr spezifisches Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ausbeute liegt: Priorisieren Sie die Pumpgeschwindigkeit während der Reduktionsphase, um sicherzustellen, dass CO und CO2 sofort nach ihrer Entstehung entfernt werden.

- Wenn Ihr Hauptaugenmerk auf der Legierungsreinheit liegt: Konzentrieren Sie sich auf das Endvakuum und die Dichtigkeit, um einen absolut minimalen Sauerstoffpartialdruck vor dem Erhitzen zu gewährleisten.

Das Vakuumsystem ist die treibende Kraft, die chemisches Potenzial in metallurgische Realität umwandelt.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Herstellung von V-N-Legierungen | Auswirkungen auf den Prozess |

|---|---|---|

| Gleichgewichtsverschiebung | Entfernt CO/CO2-Abgase | Beschleunigt die Reduktionsreaktionskinetik |

| Ausbeuteoptimierung | Verhindert Reaktionsstillstand | Erhöht die Endproduktumwandlungsrate |

| Atmosphärenkontrolle | Eliminiert atmosphärischen Sauerstoff | Verhindert unerwünschte Oxidation und Verunreinigung |

| Entgasung | Senkt die Siedepunkte von Verunreinigungen | Entfernt gelöste Gase für strukturelle Integrität |

| Druckstabilität | Erreicht bis zu 7×10⁻³ Pa | Gewährleistet gleichbleibende metallurgische Qualität |

Verbessern Sie Ihre metallurgische Präzision mit KINTEK

Lassen Sie nicht zu, dass das chemische Gleichgewicht Ihre Produktionsausbeute begrenzt. KINTEK bietet branchenführende Vakuuminduktionsofensysteme, die entwickelt wurden, um die Reaktionskinetik zu beschleunigen und die höchste Materialreinheit zu gewährleisten. Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre spezifischen Labor- oder Industrieanforderungen zugeschnitten sind.

Bereit, Ihre Vanadium-Stickstoff-Legierungsherstellung zu optimieren? Kontaktieren Sie noch heute unsere Experten, um Ihre individuelle Lösung zu finden.

Visuelle Anleitung

Referenzen

- Xiaojie Cui, Yuekai Xue. Thermodynamic Study of Production of Vanadium–Nitrogen Alloy and Carbon Monoxide by Reduction and Nitriding of Vanadium Oxide. DOI: 10.3390/pr12091839

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum ist ein Labor-Vakuumtrockenschrank für die Trocknung von degradierten LTGP-Proben notwendig? Gewährleistung reiner Oberflächenanalyseergebnisse

- Warum wird nach der Katalysatorimprägnierung ein Vakuumtrocknungssystem eingesetzt? Beherrschen Sie die Strukturkontrolle und Dispersion

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist die Kontamination des Vakuumofens? Meisterhafte Prävention für makellose Ergebnisse

- Welche Rolle spielt ein Vakuumglühofen bei AlCoCrFeNi2.1-Verbindungen? Gewährleistung der Mikrostrukturstabilität & Reiner Diffusion

- In welchen Branchen wird das Vakuumlöten häufig eingesetzt? Wesentlich für Luft- und Raumfahrt, Medizin, Automobilindustrie und Elektronik

- Welche Vorteile hat die Wärmebehandlung in einer Vakuumumgebung? Überlegene Materialkontrolle und -qualität erreichen

- Welche Faktoren sind bei der Wahl zwischen einem Kammerofen und einem Vakuumofen zu berücksichtigen? Wichtige Erkenntnisse für Ihr Labor