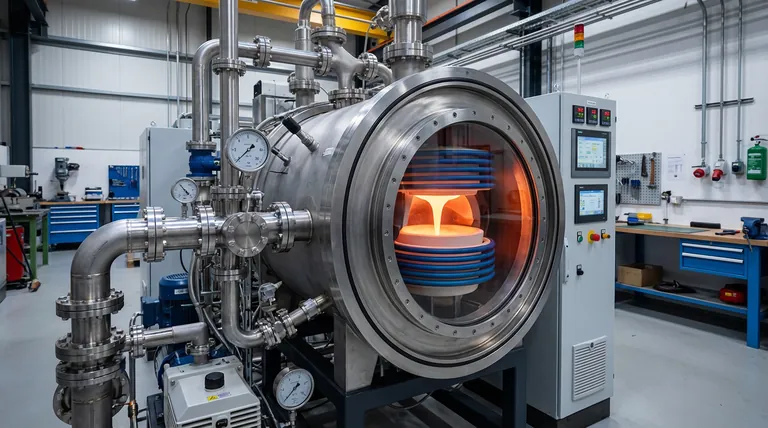

Die Hauptaufgabe eines Vakuuminduktionsofens (VIM) besteht darin, eine kontrollierte, sauerstofffreie Umgebung zu schaffen, die für das Schmelzen von hoch Aluminium-Nickel-Basis-Superlegierungen unerlässlich ist. Er verhindert die schnelle Oxidation reaktiver Elemente wie Aluminium, sorgt durch Entgasung für die Entfernung von Verunreinigungsgasen und nutzt elektromagnetische Kräfte, um die chemische Zusammensetzung der Legierung zu homogenisieren.

Kern Erkenntnis: Das Vorhandensein von Sauerstoff ist für hoch Aluminium-Superlegierungen katastrophal, da es das für die Festigkeit des Materials notwendige Aluminium verbraucht. Die VIM-Technologie löst dieses Problem, indem sie die Schmelze streng von der Atmosphäre isoliert und sicherstellt, dass die für die Hochtemperatur-Kriechfestigkeit erforderliche präzise Chemie erhalten bleibt.

Verhinderung von Oxidation und Verunreinigungen

Die größte Herausforderung bei der Herstellung von hoch Aluminium-Superlegierungen ist die hohe Reaktivität der Legierungselemente. Der VIM-Ofen begegnet dieser Herausforderung durch eine spezielle Vakuumumgebung.

Schutz aktiver Elemente

Aluminium (Al) sowie Titan (Ti) und Niob (Nb) sind "aktive" Elemente, die für die Leistung der Superlegierung unerlässlich sind.

In einem herkömmlichen Ofen würden sich diese Elemente sofort mit Sauerstoff zu Oxiden (Schlacke) verbinden. Der VIM-Ofen arbeitet bei niedrigem Druck (Vakuum), wodurch diese Reaktion wirksam gestoppt und der Verlust dieser teuren und kritischen verstärkenden Elemente verhindert wird.

Vakuum-Entgasung

Über die Verhinderung der Bildung neuer Oxide hinaus reinigt die Vakuumumgebung das Metall aktiv.

Der niedrige Druck erleichtert die Vakuum-Entgasung, ein Prozess, bei dem gelöste Gase und flüchtige Verunreinigungen aus dem geschmolzenen Metall entzogen werden. Dieser Reinigungsschritt ist entscheidend, um Defekte zu vermeiden, die die strukturelle Integrität der endgültigen Komponente beeinträchtigen könnten.

Gewährleistung der Zusammensetzungshomogenität

Nickelbasis-Superlegierungen sind komplexe "Cocktails" verschiedener Metalle. Eine gleichmäßige Mischung zu erreichen ist ebenso wichtig wie die Reinheit der Zutaten.

Elektromagnetisches Rühren

Das "Induktions" in Vakuuminduktionsschmelzen bezieht sich auf den Heizmechanismus, der einen deutlichen sekundären Vorteil hat: natürliches Rühren.

Die Magnetfelder, die zur Erwärmung des Metalls verwendet werden, erzeugen starke elektromagnetische Kräfte innerhalb der Schmelze. Dies bewirkt, dass sich das geschmolzene Metall kontinuierlich zirkuliert und chemische Segregation beseitigt, ohne dass physische Rührwerke oder Mischvorrichtungen erforderlich sind, die Verunreinigungen einführen könnten.

Gleichmäßigkeit von Spurenelementen

Diese Rührwirkung ist besonders wichtig für die Verteilung von Spurenelementen wie Bor (B) und Zirkonium (Zr).

Obwohl diese Elemente in winzigen Mengen zugesetzt werden, müssen sie perfekt in der Nickelmatrix dispergiert sein. Der VIM-Prozess stellt sicher, dass die chemische Zusammensetzung von der Oberfläche bis zum Kern des Barrens konsistent ist.

Verständnis der Kompromisse

Obwohl VIM der Industriestandard für Superlegierungen ist, erfordert er eine strenge Prozesskontrolle, um wirksam zu sein.

Empfindlichkeit gegenüber Prozessparametern

Die Vorteile von VIM hängen vollständig von der Aufrechterhaltung spezifischer Vakuumwerte ab (oft bis zu 0,01 hPa oder 1,2–2,5 Pa).

Wenn die Vakuumdichtung kompromittiert ist oder die Druckregelung versagt, kann die Schmelze sofort kontaminiert werden. Darüber hinaus ist VIM zwar eine chemische Reinheit gewährleistet, aber es ist in erster Linie ein Schmelz- und Raffinationswerkzeug; nachfolgende Schritte (wie gerichtete Erstarrung) sind oft erforderlich, um die endgültige Kornstruktur der Komponente zu bestimmen.

Auswirkungen auf die Materialleistung

Die spezifische Rolle des VIM-Ofens wirkt sich direkt auf die mechanischen Eigenschaften des Endprodukts aus.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatur-Kriechfestigkeit liegt: Der VIM-Prozess ist nicht verhandelbar, da er das Aluminium und Titan bewahrt, die zur Bildung der verstärkenden Phasen erforderlich sind, die der Verformung bei 1520 °C widerstehen.

- Wenn Ihr Hauptaugenmerk auf Materialsauberkeit liegt: Die Vakuum-Entgasungsfähigkeit dient als primäre Verteidigung gegen gasförmige Einschlüsse, die zu einem vorzeitigen Versagen des Teils führen.

Durch die effektive Kontrolle der Atmosphäre und des Mischens verwandelt der Vakuuminduktionsschmelzofen flüchtige Rohstoffe in strukturelle Komponenten in Luft- und Raumfahrtqualität.

Zusammenfassungstabelle:

| Merkmal | Funktion in VIM | Auswirkung auf Superlegierung |

|---|---|---|

| Vakuumumgebung | Verhindert Oxidation | Bewahrt aktive Al-, Ti- und Nb-Elemente |

| Entgasung | Entfernt gelöste Gase | Beseitigt Defekte für strukturelle Integrität |

| Induktionsheizung | Elektromagnetisches Rühren | Gewährleistet gleichmäßige chemische Zusammensetzung |

| Druckkontrolle | Flüchtige Entfernung | Reinigt die Schmelze von Spurenverunreinigungen |

Verbessern Sie Ihre Superlegierungsherstellung mit KINTEK

Präzise Kontrolle über Vakuumwerte und Heizzyklen ist der Unterschied zwischen Komponenten in Luft- und Raumfahrtqualität und Materialversagen. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK Hochleistungs-Vakuuminduktionsschmelz (VIM)-Systeme, neben unseren spezialisierten Muffel-, Rohr-, Dreh- und CVD-Öfen.

Ob Sie kundenspezifische Abmessungen oder spezifische Vakuumschwellen für Hochtemperatur-Superlegierungen benötigen, unsere Systeme sind darauf zugeschnitten, Ihre einzigartigen metallurgischen Anforderungen zu erfüllen.

Bereit, Ihre Materialreinheit zu optimieren? Kontaktieren Sie noch heute unser Expertenteam, um zu erfahren, wie die fortschrittlichen Labor- und Industrielösungen von KINTEK Ihre Innovation vorantreiben können.

Referenzen

- Solidification and Casting of Metals and Alloys. DOI: 10.3390/met15010087

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Kann ein Induktionsofen Stahl schmelzen? Erzielen Sie schnelles, sauberes und kontrolliertes Stahlschmelzen

- Was ist die Funktion eines Vakuuminduktionsofens? Verbesserung der Reinheit beim Schmelzen von Siliziumstahl

- Welche Schutzgase werden üblicherweise in Induktionsöfen verwendet? Steigern Sie die Metallreinheit und -leistung

- Wie erhält ein Vakuumlichtbogenschmelzofen die Materialreinheit? Wesentliche Synthese für AlCrFeCuNi-(Vx) HEAs

- Warum ist mehrfaches Wenden und Umschmelzen für die Ti10Mo8Nb-Legierung notwendig? Gewährleistung der Homogenität bei Hochleistungswerkstoffen

- Welche Rolle spielt ein Edelstahl-Impeller bei der Synthese von Magnesium-basierten Verbundwerkstoffen? Optimierung der Wirbelbildung

- Welche Industrien nutzen typischerweise das Induktionsschmelzverfahren? Erschließen Sie Präzision und Effizienz in der Metallverarbeitung

- Warum werden IGBT-Module in Schmelzmaschinen bevorzugt? Schnelleres Schmelzen & Geringere Kosten freischalten