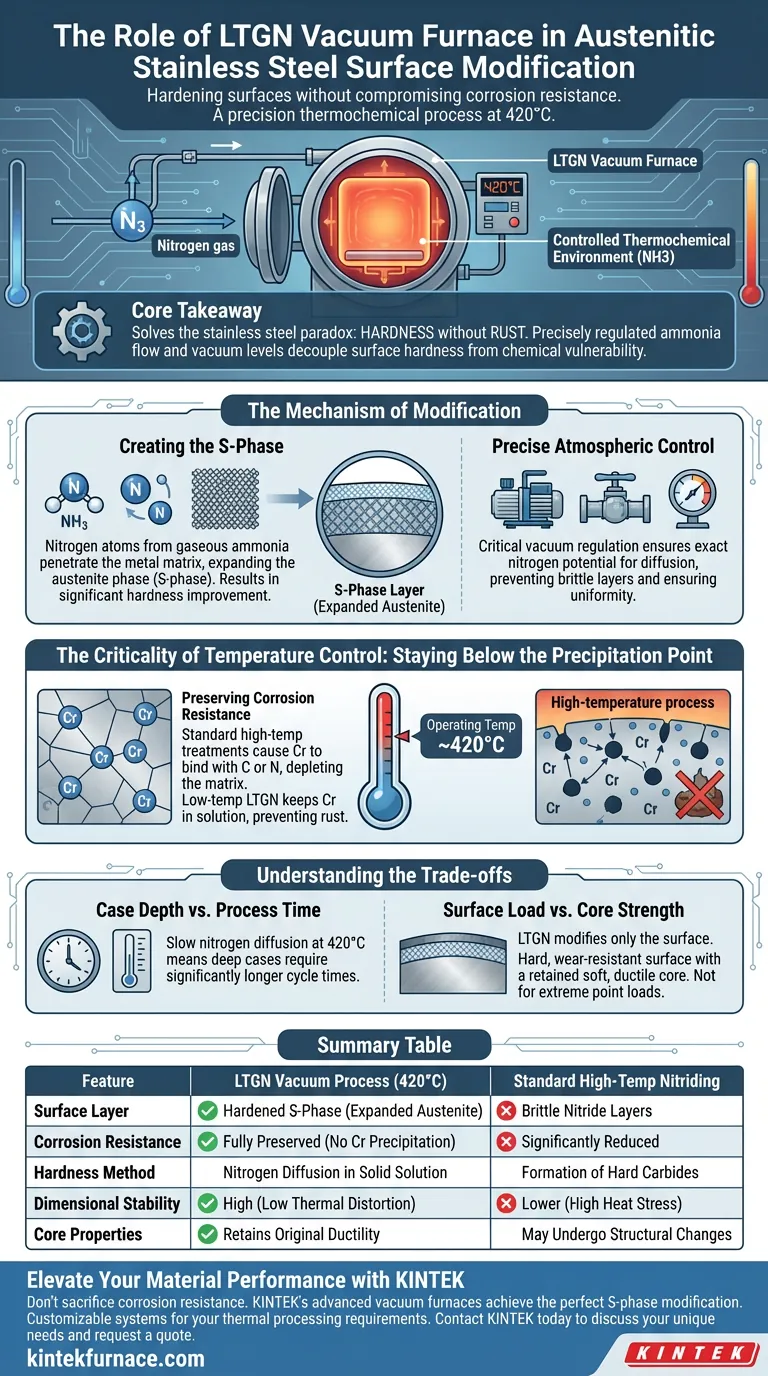

Der Tieftemperatur-Gasnitrierungs (LTGN)-Vakuumofen dient als Präzisionsinstrument zur Härtung der Oberfläche von austenitischem Edelstahl, ohne dessen Korrosionsbeständigkeit zu beeinträchtigen.

Er arbeitet, indem er eine kontrollierte thermochemische Umgebung schafft, typischerweise bei 420°C, wo Stickstoffatome in die Stahloberfläche diffundieren. Dieser Prozess erzeugt eine gehärtete Schicht, die als "S-Phase" bekannt ist (eine übersättigte feste Lösung), während die Temperaturen streng unterhalb des Schwellenwerts gehalten werden, bei dem die Schutzeigenschaften des Materials beeinträchtigt würden.

Kernbotschaft Der LTGN-Ofen löst das historische Paradoxon der Behandlung von Edelstahl: Wie kann man ihn härter machen, ohne ihn rosten zu lassen. Durch präzise Regelung des Ammoniakflusses und der Vakuumwerte unterhalb des Punktes der Karbid-Ausscheidung wird die Oberflächenhärte von der chemischen Anfälligkeit entkoppelt.

Der Mechanismus der Modifizierung

Erzeugung der S-Phase

Der Ofen verwendet eine gasförmige Ammoniakquelle (NH3), um Stickstoff auf die Stahloberfläche zu bringen.

Im Gegensatz zu einer Beschichtung, die auf der Oberfläche liegt, dringen die Stickstoffatome in die Metallmatrix selbst ein.

Dies führt zur Bildung einer erweiterten Austenitphase, die oft als S-Phase bezeichnet wird. Diese Phase bietet im Vergleich zum unbehandelten Grundmaterial deutliche Härteverbesserungen.

Präzise Atmosphärenkontrolle

Die "Vakuum"-Komponente des LTGN-Systems ist entscheidend für die Regelung des Stickstoffpotenzials.

Durch Anpassung der Vakuumwerte und des Gasflusses stellt der Ofen sicher, dass die genaue Menge an Stickstoff für die Diffusion verfügbar ist.

Dies verhindert die Bildung unerwünschter spröder Schichten und gewährleistet eine gleichmäßige Oberflächenmodifizierung.

Die Kritikalität der Temperaturkontrolle

Unterhalb des Ausscheidungspunktes bleiben

Das bestimmende Merkmal des LTGN-Prozesses ist seine Betriebstemperatur, die typischerweise um 420°C gehalten wird.

Diese spezifische Temperatur wird gewählt, da sie unterhalb des kritischen Punktes für die Ausscheidung von Chromkarbiden liegt.

Erhaltung der Korrosionsbeständigkeit

Bei herkömmlichen Hochtemperaturbehandlungen bindet Chrom mit Kohlenstoff oder Stickstoff, um Karbide zu bilden.

Diese Reaktion verarmt die umgebende Matrix an Chrom, dem Element, das für die Verhinderung von Rost verantwortlich ist.

Durch die Aufrechterhaltung des Prozesses bei niedrigen Temperaturen stellt der LTGN-Ofen sicher, dass Chrom in Lösung bleibt und die inhärente Korrosionsbeständigkeit des Edelstahls erhalten bleibt.

Verständnis der Kompromisse

Schichttiefe vs. Prozesszeit

Da der Prozess auf Diffusion bei relativ niedrigen Temperaturen (420°C) beruht, bewegt sich der Stickstoff langsam in das Material.

Das Erreichen einer tiefen Schichttiefe erfordert im Vergleich zu Hochtemperaturbehandlungen deutlich längere Zykluszeiten.

Oberflächenbelastung vs. Kernfestigkeit

Der LTGN-Prozess modifiziert nur die Oberflächenschicht des Stahls.

Während die Oberfläche extrem hart und verschleißfest wird, behält der Kern des Materials seine ursprüngliche Weichheit und Duktilität.

Dies ist vorteilhaft für die Zähigkeit, bedeutet aber, dass das Material keine extremen Punktlasten tragen kann, die den weicheren Kern unter der harten Schale verformen könnten.

Die richtige Wahl für Ihr Ziel treffen

Der LTGN-Ofen ist ein Spezialwerkzeug, das für spezifische technische Anforderungen optimiert ist.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit in korrosiven Umgebungen liegt: Der LTGN-Prozess ist ideal, da er eine harte S-Phasen-Oberfläche erzeugt und gleichzeitig die Chromverarmung verhindert.

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität liegt: Die niedrige Betriebstemperatur (420°C) minimiert thermische Verformungen im Vergleich zu höheren Temperaturglüh- oder Härteprozessen.

Letztendlich ermöglicht Ihnen der LTGN-Ofen, die Oberflächeneigenschaften von Edelstahl unabhängig von seinen Masseneigenschaften zu gestalten.

Zusammenfassungstabelle:

| Merkmal | LTGN-Vakuumprozess (420°C) | Standard-Hochtemperatur-Nitrierung |

|---|---|---|

| Oberflächenschicht | Gehärtete S-Phase (Erweiterter Austenit) | Spröde Nitridschichten |

| Korrosionsbeständigkeit | Vollständig erhalten (keine Cr-Ausscheidung) | Deutlich reduziert |

| Härtungsmethode | Stickstoffdiffusion in fester Lösung | Bildung harter Karbide |

| Dimensionsstabilität | Hoch (geringe thermische Verformung) | Niedriger (hohe Wärmebeanspruchung) |

| Kerneigenschaften | Behält ursprüngliche Duktilität bei | Kann strukturelle Veränderungen erfahren |

Verbessern Sie Ihre Materialleistung mit KINTEK

Opfern Sie nicht die Korrosionsbeständigkeit für Oberflächenhärte. KINTEKs fortschrittliche Vakuumofentechnologie ermöglicht es Ihnen, die perfekte S-Phasen-Modifizierung für austenitischen Edelstahl zu erzielen. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre genauen thermischen Verarbeitungsanforderungen zugeschnitten sind.

Ob Sie die Verschleißfestigkeit verbessern oder die Dimensionsstabilität gewährleisten müssen, unsere Labor-Hochtemperaturöfen bieten die Präzisionskontrolle, die Ihr Projekt erfordert. Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Bedürfnisse zu besprechen und ein Angebot anzufordern!

Visuelle Anleitung

Referenzen

- Jordan Maximov, Yaroslav Argirov. Improvement in Fatigue Strength of Chromium–Nickel Austenitic Stainless Steels via Diamond Burnishing and Subsequent Low-Temperature Gas Nitriding. DOI: 10.3390/app14031020

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuumofens? Erreichen Sie überlegene Reinheit und Präzision bei der Wärmebehandlung

- Warum besitzen die Krückerreste, die nach der Vakuumdestillation von Magnesiumlegierungen verbleiben, einen hohen Recyclingwert?

- Was sind die Vorteile des Entgasungseffekts beim Vakuumheizen? Erschließen Sie überlegene Metallleistung und Haltbarkeit

- Warum sind Vakuumschmelzöfen für die Luft- und Raumfahrt besonders wichtig? Gewährleistung der Materialreinheit für extreme Zuverlässigkeit

- Wie verbessert der Mehrkammer-Vakuumofen industrielle Prozesse? Steigern Sie Effizienz und Qualität

- Was sind die Nachteile des Graphitofens? Hohe Kosten, langsame Geschwindigkeit und Komplexität

- Wie fördert das Fehlen von Sauerstoff in Vakuumöfen die Metallverarbeitung? Erzielen Sie sauberere, stärkere Metallteile

- Warum sind Kühlsysteme in Vakuumöfen notwendig? Unerlässlich für Materialkontrolle und Anlagenschutz