Im Kern dienen Kühlsysteme in Vakuumöfen zwei unterschiedlichen und gleichermaßen kritischen Funktionen. Sie sind unerlässlich, um die Ofenstruktur selbst vor extremen Betriebstemperaturen zu schützen, und, was noch wichtiger ist, sie sind ein primäres Werkzeug zur präzisen Steuerung der Abkühlung des bearbeiteten Materials, um spezifische, gewünschte metallurgische Eigenschaften zu erzielen.

Das Kühlsystem ist kein Hilfsbestandteil; es ist ein grundlegendes Kontrollinstrument. Die Geschwindigkeit und Gleichmäßigkeit der Abkühlung sind genauso kritisch wie der Heizzyklus und bestimmen direkt die endgültige Festigkeit, Härte und innere Struktur des behandelten Materials.

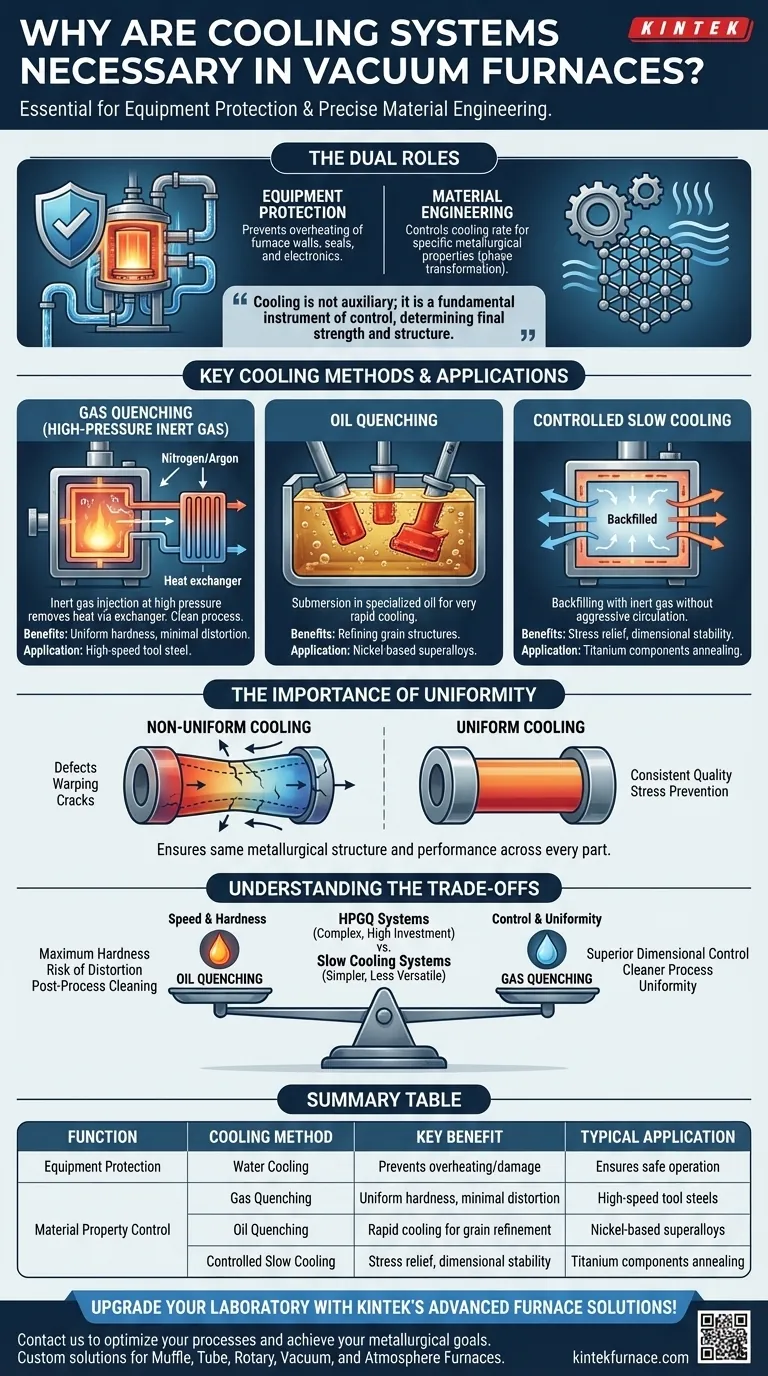

Die doppelten Rollen eines Vakuumofen-Kühlsystems

Wir können die Funktion eines Kühlsystems in zwei Hauptkategorien unterteilen: den Schutz der Anlage und die Entwicklung des Endprodukts.

Schutz der Ofenintegrität

Ein Vakuumofen arbeitet bei Temperaturen, die seine eigene Struktur leicht beschädigen können. Ein robustes Kühlsystem, das typischerweise zirkulierendes Wasser in den Ofenwänden oder der Ofenhülle verwendet, ist die erste Verteidigungslinie.

Diese Kühlung verhindert, dass das Außengehäuse, die Dichtungen, Stromanschlüsse und Steuerelektronik überhitzen, und gewährleistet so einen sicheren Betrieb und schützt die erhebliche Kapitalinvestition, die der Ofen darstellt.

Entwicklung der endgültigen Materialeigenschaften

Dies ist der metallurgische Zweck des Kühlsystems. Die Geschwindigkeit, mit der ein Metall von einer hohen Temperatur abkühlt, bestimmt direkt seine endgültige Mikrostruktur durch einen Prozess namens Phasenumwandlung.

Durch die präzise Steuerung der Abkühlgeschwindigkeit kann ein Bediener spezifische Materialeigenschaften fixieren. Schnelles Abkühlen, oder Abschrecken, kann eine sehr harte Struktur erzeugen, während langsames, kontrolliertes Abkühlen innere Spannungen abbauen und die Duktilität erhöhen kann.

Wichtige Kühlmethoden und ihre Anwendungen

Die Wahl der Kühlmethode wird durch das zu behandelnde Material und das gewünschte Ergebnis bestimmt. Die drei primären Methoden bieten unterschiedliche Geschwindigkeits- und Kontrollstufen.

Gasabschreckung (Hochdruck-Inertgas)

Bei dieser Methode wird ein Inertgas wie hochreiner Stickstoff oder Argon in die Heizzone injiziert, oft unter hohem Druck (zwei- oder mehrfacher Atmosphärendruck).

Das Gas zirkuliert durch das Werkstück, nimmt Wärme auf und wird dann durch einen Wärmetauscher geleitet, um die thermische Energie abzuführen. Dies ist ein sauberer Prozess, ideal für Materialien wie Schnellarbeitsstahl, wo er gleichmäßige Härte mit minimaler Verformung erreicht.

Ölbadabschreckung

Für einige Legierungen, insbesondere bestimmte Superlegierungen auf Nickelbasis, sind die erforderlichen Abkühlgeschwindigkeiten, um die gewünschten Eigenschaften zu erreichen, schneller, als selbst Hochdruckgas bieten kann.

In diesen Fällen wird das heiße Material für eine sehr schnelle Abkühlung in ein spezielles Ölbad getaucht. Diese Methode ist hochwirksam für Aufgaben wie die Verfeinerung von Korngrößen, kann aber mehr thermische Spannungen verursachen und erfordert eine Nachreinigung der Teile.

Kontrollierte langsame Abkühlung

Nicht alle Wärmebehandlungsprozesse erfordern eine schnelle Abkühlung. Für Anwendungen wie das Spannungsarmglühen von Titankomponenten ist das Ziel, das Material langsam und gleichmäßig abzukühlen.

Dies wird erreicht, indem die Kammer mit einem Inertgas ohne aggressive Zirkulation gefüllt wird, wodurch die Wärme allmählich abgeleitet werden kann. Dies verhindert die Bildung innerer Spannungen, die unter Belastung zum Versagen des Teils führen könnten.

Die kritische Bedeutung der Kühlgleichmäßigkeit

Ob schnell oder langsam gekühlt wird, die Gleichmäßigkeit ist von größter Bedeutung. Ungleichmäßige Kühlung ist eine Hauptursache für Defekte und inkonsistente Qualität.

Vermeidung von Spannungen und Verformungen

Wenn ein Abschnitt eines Teils schneller abkühlt als ein anderer, zieht er sich mit einer anderen Geschwindigkeit zusammen. Dieser Unterschied erzeugt starke innere Spannungen, die das Bauteil verziehen oder in schweren Fällen mikroskopische oder sogar sichtbare Risse verursachen können.

Sicherstellung konsistenter Leistung

Gleichmäßige Kühlung stellt sicher, dass jedes Teil in einer Charge – und jeder Abschnitt eines einzelnen Teils – die gleiche metallurgische Struktur und somit die gleichen Leistungsmerkmale aufweist. Diese Konsistenz ist für hochbelastete Anwendungen in der Luft- und Raumfahrt-, Automobil- oder Medizinindustrie nicht verhandelbar.

Die Kompromisse verstehen

Die Auswahl einer Kühlmethode beinhaltet das Abwägen von Geschwindigkeit, Kontrolle und Komplexität. Keine einzelne Methode ist universell überlegen.

Geschwindigkeit vs. Kontrolle

Schnelleres Abschrecken ist nicht immer besser. Aggressive Kühlmethoden wie das Ölabschrecken erzielen maximale Härte, bergen aber ein höheres Risiko, innere Spannungen und Verformungen einzuführen. Langsameres Gasabschrecken bietet eine überlegene Maßhaltigkeit und Gleichmäßigkeit.

Gas- vs. Flüssigabschreckung

Die Gasabschreckung ist ein wesentlich saubererer Prozess, der keine Teilereinigung und Entsorgung von Altöl erfordert. Die Flüssigabschreckung kann jedoch viel höhere Abkühlgeschwindigkeiten erreichen, wenn dies durch die spezifische Metallurgie des Materials erforderlich ist.

Kosten und Komplexität

Systeme, die eine Hochdruck-Gasabschreckung (HPGQ) mit optimiertem Düsendesign ermöglichen, sind komplex und stellen eine erhebliche Investition dar. Einfachere Systeme für eine langsame, kontrollierte Abkühlung sind kostengünstiger, aber weniger vielseitig, um eine breite Palette fortschrittlicher Legierungen zu verarbeiten.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Kühlstrategie wird durch das Material und Ihr Endziel definiert.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte bei Werkzeugstählen liegt: Hochdruck-Gasabschreckung ist der moderne Standard, um eine gleichmäßige Härte mit ausgezeichneter Maßhaltigkeit zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Kornverfeinerung bei bestimmten Superlegierungen liegt: Eine schnelle Ölbadabschreckung ist oft notwendig, um die erforderlichen Abkühlgeschwindigkeiten zu erreichen, wobei die Kompromisse möglicher Verformungen und Nachreinigung in Kauf genommen werden.

- Wenn Ihr Hauptaugenmerk auf Spannungsabbau und Dimensionsstabilität liegt: Eine kontrollierte, langsame Abkühlung mit inertem Gasrückfüllen ist die ideale und zuverlässigste Methode.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit und Langlebigkeit der Anlage liegt: Ein robustes, unabhängiges Wasserkühlsystem für die Ofenkammer und den Ofenkörper ist eine nicht verhandelbare Grundlage für jeden Prozess.

Letztendlich verwandelt das Kühlsystem den Vakuumofen von einem einfachen Ofen in ein präzises metallurgisches Instrument.

Zusammenfassungstabelle:

| Funktion | Kühlmethode | Hauptvorteil | Typische Anwendung |

|---|---|---|---|

| Anlagenschutz | Wasserkühlung | Verhindert Überhitzung und Schäden | Gewährleistet sicheren Betrieb und Langlebigkeit |

| Kontrolle der Materialeigenschaften | Gasabschreckung | Gleichmäßige Härte bei minimaler Verformung | Schnellarbeitsstähle |

| Kontrolle der Materialeigenschaften | Ölbadabschreckung | Schnelle Abkühlung zur Kornverfeinerung | Superlegierungen auf Nickelbasis |

| Kontrolle der Materialeigenschaften | Kontrollierte langsame Abkühlung | Spannungsabbau und Dimensionsstabilität | Glühen von Titankomponenten |

Verbessern Sie die Fähigkeiten Ihres Labors mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen! Durch herausragende Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboren präzisionsgefertigte Produkte wie Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und überragende Leistung und Zuverlässigkeit liefern können. Lassen Sie sich nicht von Kühlproblemen aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und Ihre metallurgischen Ziele erreichen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung