Die Hauptnachteile eines Graphitofens sind seine erheblichen Betriebskosten, der langsame Probendurchsatz und die technische Komplexität, die zur Erzielung genauer Ergebnisse erforderlich ist. Obwohl er außergewöhnliche Nachweisgrenzen bietet, machen ihn diese Nachteile zu einem Spezialwerkzeug und nicht zu einem Allzweckinstrument.

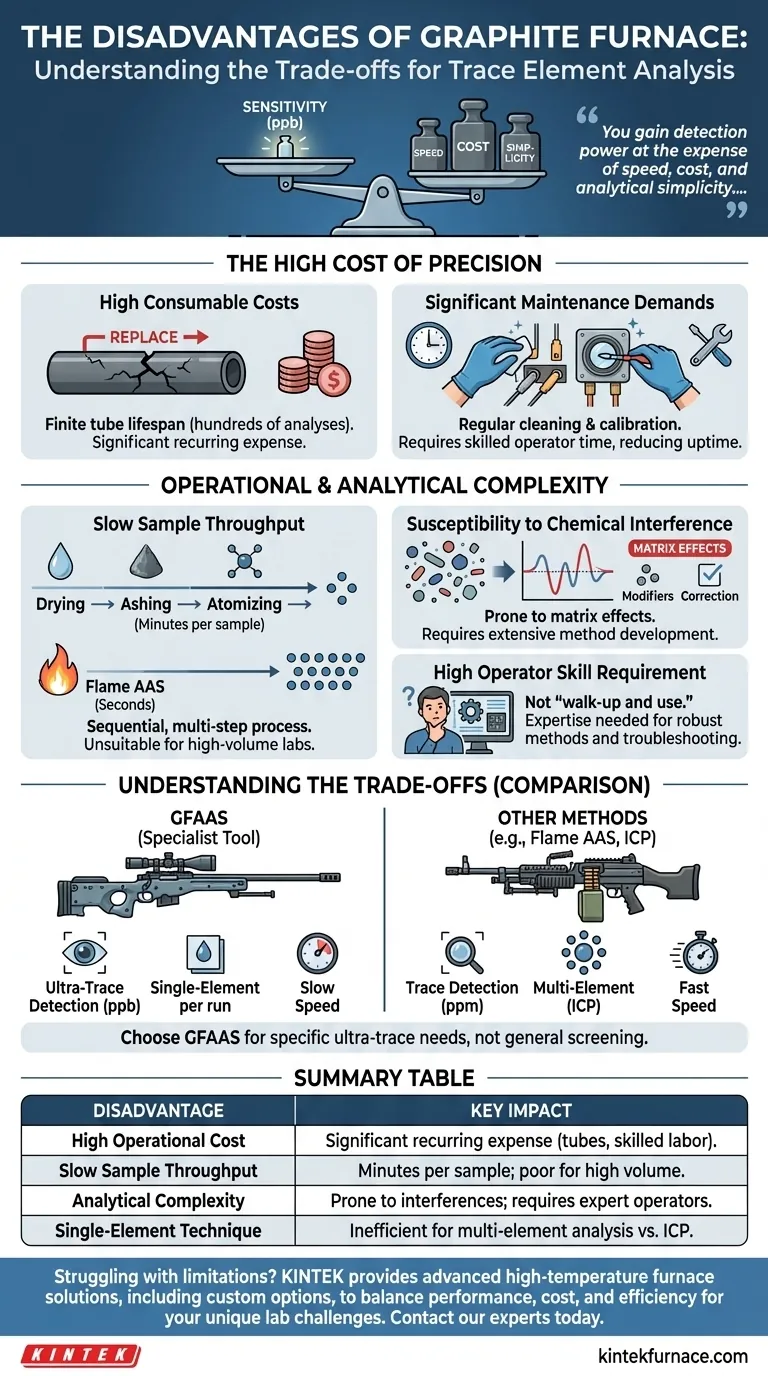

Obwohl ein Graphitofen eine unübertroffene Empfindlichkeit für die Spurenelementanalyse bietet, bringt er einen klaren Kompromiss mit sich. Sie gewinnen an Nachweisleistung auf Kosten von Geschwindigkeit, Kosten und analytischer Einfachheit, was ihn ideal für spezifische Anwendungen, aber unpraktisch für andere macht.

Die hohen Kosten der Präzision

Die größte Hürde für viele Labore, die eine Graphitofen-Atomabsorptionsspektroskopie (GFAAS) in Betracht ziehen, ist finanzieller Natur. Die Kosten beschränken sich nicht auf die Anschaffung, sondern sind ein dauerhafter Betriebsaufwand.

Hohe Verbrauchskosten

Ein Kernbestandteil, die Graphitküvette, ist ein Verbrauchsmaterial mit begrenzter Lebensdauer. Jedes Mal, wenn der Ofen heizt und kühlt, verschlechtert sich das Graphit leicht.

Eine einzelne Küvette hält je nach Probenmatrix und Temperaturprogramm möglicherweise nur wenige hundert Analysen. Dieser ständige Austauschzyklus stellt einen erheblichen und wiederkehrenden Betriebsaufwand dar.

Erheblicher Wartungsaufwand

Neben dem Küvettenwechsel erfordert der Ofen regelmäßige Reinigung und Wartung, um Kontaminationen zu vermeiden und die Leistung zu gewährleisten. Der Autosampler, die Ofenkontakte und die optischen Fenster müssen in einwandfreiem Zustand gehalten werden.

Diese Wartung erfordert qualifizierte Bedienerzeit und erhöht die Gesamtbetriebskosten, wodurch die Betriebszeit des Instruments im Vergleich zu weniger komplexen Methoden reduziert wird.

Betriebliche und analytische Komplexität

Ein Graphitofen effektiv zu betreiben, ist eher ein technisches Handwerk als ein Routineverfahren. Es erfordert ein tieferes Verständnis der analytischen Chemie im Vergleich zu anderen Techniken.

Langsamer Probendurchsatz

GFAAS ist eine sequentielle Technik. Jede Probe wird einzeln in den Ofen pipettiert und durch ein mehrstufiges Temperaturprogramm (Trocknen, Veraschen, Atomisieren, Reinigen) geführt, das mehrere Minuten dauern kann.

Dies steht im krassen Gegensatz zu Techniken wie der Flammen-AAS oder ICP, die Proben in Sekundenschnelle analysieren können. Dies macht GFAAS ungeeignet für Umgebungen mit hohem Probendurchsatz, in denen täglich Hunderte von Proben verarbeitet werden müssen.

Anfälligkeit für chemische Interferenzen

Die Probe wird von einer festen Oberfläche in einem kleinen, geschlossenen Raum atomisiert. Diese Umgebung ist sehr anfällig für Matrixinterferenzen, bei denen andere Komponenten in der Probe das Signal des zu messenden Elements beeinflussen.

Die Überwindung dieser Interferenzen erfordert eine umfassende Methodenentwicklung, den Einsatz chemischer Modifikatoren und fortschrittliche Hintergrundkorrektursysteme, was die Analyse um weitere Komplexitätsebenen erweitert.

Hohe Anforderungen an die Bedienerkenntnisse

Das Erzielen genauer und reproduzierbarer Ergebnisse mit GFAAS hängt stark vom Bediener ab. Die Entwicklung eines robusten Temperaturprogramms und die Diagnose von Interferenzproblemen erfordert erhebliches Fachwissen und Erfahrung.

Dies ist kein "einfach zu bedienendes" Instrument. Ein schlecht geschulter Bediener kann aufgrund unbemerkter Interferenzen oder unsachgemäßer Einrichtung leicht ungenaue Daten produzieren.

Die Kompromisse verstehen: GFAAS vs. andere Methoden

Die Nachteile eines Graphitofens lassen sich am besten im Vergleich zu alternativen elementaren Analysetechniken verstehen. Es ist ein Spezialwerkzeug, keine Universallösung.

GFAAS vs. Flammen-AAS

Stellen Sie sich GFAAS als Scharfschützengewehr und Flammen-AAS als Maschinengewehr vor. GFAAS bietet eine unglaubliche Präzision und Empfindlichkeit, die Elemente im Bereich von Teilen pro Milliarde (ppb) nachweisen kann. Flammen-AAS ist schneller und robuster, ist aber typischerweise auf Teile pro Million (ppm) begrenzt.

Wenn Sie Geschwindigkeit benötigen und höhere Konzentrationen messen, ist Flammen-AAS überlegen. Wenn Sie Spurenmengen eines Elements nachweisen müssen, ist GFAAS trotz seiner Langsamkeit notwendig.

GFAAS vs. ICP-MS/OES

ICP-Techniken (induktiv gekoppeltes Plasma) zeichnen sich durch die Multielementanalyse aus. Sie können Dutzende von Elementen gleichzeitig aus einem einzigen Probenlauf messen, was sie ideal für Übersichtsanalysen oder die Analyse komplexer Materialien macht.

GFAAS hingegen ist fast ausschließlich eine Einzelelementtechnik. Das Wechseln des Elements erfordert das Wechseln der Lampe und das Neuladen von Methoden, was es für die Bestimmung der Zusammensetzung einer unbekannten Probe äußerst ineffizient macht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Analysetechnik erfordert ein klares Verständnis Ihres Hauptziels. Die Nachteile des Graphitofens sind nur dann Nachteile, wenn sie nicht mit Ihrem Ziel übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf dem Ultra-Spurennachweis von ein oder zwei spezifischen Elementen liegt: GFAAS ist oft das kostengünstigste und leistungsfähigste Werkzeug für diese Aufgabe, vorausgesetzt, Sie können den geringen Durchsatz akzeptieren.

- Wenn Ihr Hauptaugenmerk auf dem Hochdurchsatz-Screening vieler Proben auf Elemente im ppm-Bereich liegt: Flammen-AAS ist eine weitaus praktischere und wirtschaftlichere Wahl.

- Wenn Ihr Hauptaugenmerk auf einer umfassenden Elementübersicht oder Multielementquantifizierung liegt: Ein ICP-OES- oder ICP-MS-System ist die unbestrittene Wahl, da GFAAS für diese Aufgabe grundsätzlich ungeeignet ist.

Das Verständnis dieser inhärenten Einschränkungen ermöglicht es Ihnen, den Graphitofen für seinen vorgesehenen Zweck einzusetzen: das Erreichen außergewöhnlicher Empfindlichkeit, wenn dies wirklich erforderlich ist.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Hohe Betriebskosten | Erhebliche wiederkehrende Kosten durch den Austausch von Graphitküvetten und qualifizierte Wartung. |

| Langsamer Probendurchsatz | Die sequentielle Analyse dauert Minuten pro Probe, ungeeignet für Labore mit hohem Volumen. |

| Analytische Komplexität | Anfällig für Matrixinterferenzen; erfordert erfahrene Bediener für genaue Ergebnisse. |

| Einzelelementtechnik | Ineffizient für die Multielementanalyse im Vergleich zu ICP-OES/MS. |

Haben Sie Schwierigkeiten mit den Einschränkungen Ihres aktuellen Ofensystems? KINTEK versteht, dass jedes Labor einzigartige Herausforderungen und Durchsatzanforderungen hat. Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung beliefern wir verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Lassen Sie uns eine Ofenlösung besprechen, die Leistung, Kosten und Effizienz für Ihr Labor in Einklang bringt. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit