Im Grunde genommen bietet ein Vakuumofen eine unübertroffene Kontrolle über den Wärmebehandlungsprozess. Durch das Entfernen der Atmosphäre werden Variablen wie Sauerstoff und andere reaktive Gase eliminiert, was zu überlegener Reinheit, präziser Temperaturhomogenität und hochgradig wiederholbaren Ergebnissen führt, die mit herkömmlichen Atmosphärenöfen oft nicht zu erreichen sind.

Der grundlegende Vorteil eines Vakuumofens liegt nicht nur darin, was er tut, sondern was er entfernt. Durch die Erzeugung eines kontrollierten Vakuums werden die unvorhersehbaren und kontaminierenden Auswirkungen der Luft eliminiert, was Ihnen die vollständige Kontrolle über die endgültigen Eigenschaften des Materials gibt.

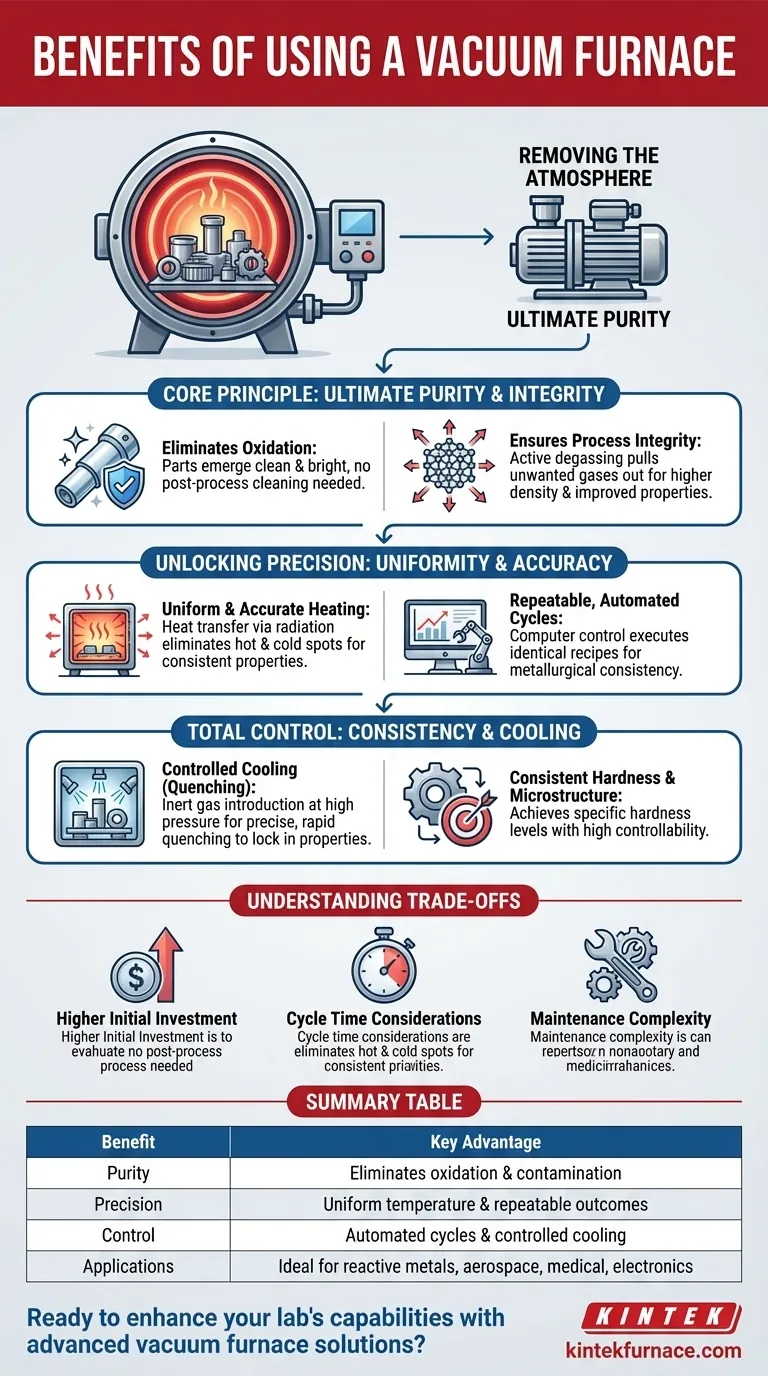

Das Kernprinzip: Entfernung der Atmosphäre

Die Hauptfunktion, die alle anderen Vorteile antreibt, ist die Erzeugung eines Vakuums. Das Entfernen der Luft aus der Heizkammer verändert die Wärmebehandlungsumgebung grundlegend.

Erreichen der ultimativen Reinheit

Durch das Evakuieren reaktiver Gase wie Sauerstoff wird das Risiko der Oxidation vollständig eliminiert. Das bedeutet, dass die Teile sauber und glänzend aus dem Ofen kommen, ohne dass eine Nachbehandlung erforderlich ist.

Dies verhindert die Bildung unerwünschter Oberflächenschichten und stellt sicher, dass die Integrität und Reinheit des Basismaterials unverändert bleibt. Dies ist entscheidend für reaktive Metalle wie Titan und für Hochreine Anwendungen.

Gewährleistung der Prozessintegrität

Eine Vakuumumgebung kann unerwünschte Gase aktiv aus dem Material selbst herausziehen, ein Prozess, der als Entgasung bezeichnet wird. Dies führt zu einem Endprodukt mit höherer Dichte und verbesserten mechanischen Eigenschaften.

Ohne eine störende Atmosphäre haben Sie von Anfang bis Ende eine präzise Kontrolle über die chemische Zusammensetzung des Materials und verhindern unbeabsichtigte Reaktionen wie Nitridierung oder Hydrierung.

Präzision von Anfang bis Ende freisetzen

Ein Vakuumofen ist ein geschlossenes, hochkontrolliertes System. Dies ermöglicht ein Maß an Präzision und Automatisierung, das sich direkt auf Qualität und Konsistenz auswirkt.

Gleichmäßige und genaue Erwärmung

Im Vakuum erfolgt die Wärmeübertragung hauptsächlich durch Strahlung. Diese Methode fördert eine außergewöhnlich gleichmäßige Temperaturverteilung über die gesamte Werkstückcharge und eliminiert die bei konvektionsbasierten Öfen üblichen heißen und kalten Stellen.

Diese Gleichmäßigkeit stellt sicher, dass jeder Teil einer Komponente, ob dick oder dünn, exakt die gleiche thermische Behandlung erhält, was zu konsistenter Härte und Mikrostruktur führt.

Wiederholbare, automatisierte Zyklen

Moderne Vakuumöfen sind computergesteuert. Sobald ein bestimmtes Heiz- und Abkühlprofil (ein „Rezept“) perfektioniert ist, kann es gespeichert und immer wieder identisch ausgeführt werden.

Diese Automatisierung eliminiert Schätzungen des Bedieners und garantiert metallurgische Wiederholbarkeit, eine nicht verhandelbare Anforderung für kritische Komponenten in der Luft- und Raumfahrt, Medizintechnik und Elektronikindustrie.

Kontrolliertes Abkühlen (Abschrecken)

Die Kontrolle erstreckt sich auf die Abkühlphase. Nach dem Erhitzen kann ein Inertgas wie Stickstoff oder Argon unter hohem Druck eingeleitet werden, um das Material mit einer präzisen, schnellen Rate abzuschrecken.

Dieses kontrollierte Abkühlen ist unerlässlich, um die gewünschten metallurgischen Eigenschaften zu fixieren und spezifische Härtegrade zu erreichen, ein Prozess, der weitaus kontrollierbarer ist als das Abschrecken in Öl oder Wasser.

Die Kompromisse verstehen

Obwohl Vakuumöfen leistungsstark sind, sind sie nicht die universelle Lösung. Das Verständnis ihrer Grenzen ist der Schlüssel zur fundierten Entscheidungsfindung.

Höhere Anfangsinvestition

Vakuumöfen sind hochentwickelte Maschinen mit komplexen Pumpsystemen, Dichtungen und Steuerungen. Dies führt zu erheblich höheren Anschaffungskosten im Vergleich zu Standard-Atmosphärenöfen.

Überlegungen zur Zykluszeit

Der Prozess des Erzeugens eines tiefen Vakuums kann den Beginn jedes Zyklus verlängern. Bei hochvolumigen Teilen mit geringen Margen, bei denen Geschwindigkeit die einzige Priorität ist, kann dies ein Nachteil sein.

Wartungskomplexität

Die Hochleistungskomponenten, insbesondere die Vakuumpumpen und Kammerdichtungen, erfordern eine spezialisierte und sorgfältige Wartung, um einen leckfreien Betrieb und Spitzenleistung zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von den Anforderungen Ihres Materials und dem gewünschten Ergebnis Ihres Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und einer glänzenden Oberfläche liegt: Ein Vakuumofen ist unerlässlich, um Oxidation und Kontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit für kritische Komponenten liegt: Die präzise Computersteuerung eines Vakuumofens bietet unübertroffene Konsistenz für Luft- und Raumfahrt- oder Medizintechnik-Teile.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Metalle wie Titan liegt: Die inerte Vakuumumgebung ist nicht verhandelbar, um die Materialintegrität zu schützen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Verarbeitung von Nicht-Kritischen Teilen in großen Mengen liegt: Ein einfacherer und kostengünstigerer Atmosphärenofen kann die wirtschaftlichere Wahl sein.

Letztendlich ist die Wahl eines Vakuumofens eine Investition in Kontrolle, Qualität und Konsistenz.

Zusammenfassungstabelle:

| Vorteil | Hauptvorteil |

|---|---|

| Reinheit | Eliminiert Oxidation und Kontamination für saubere, glänzende Teile |

| Präzision | Gewährleistet gleichmäßige Temperaturverteilung und wiederholbare Ergebnisse |

| Kontrolle | Ermöglicht automatisierte Zyklen und kontrolliertes Abkühlen für spezifische Eigenschaften |

| Anwendungen | Ideal für reaktive Metalle, Luft- und Raumfahrt, Medizintechnik und Elektronik |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen Vakuumofenlösungen zu erweitern? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um Hochtemperaturofen wie Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten, mit tiefgreifender Anpassung, um Ihren einzigartigen Anforderungen gerecht zu werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine präzise und zuverlässige Wärmebehandlung für Ihre kritischen Anwendungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision