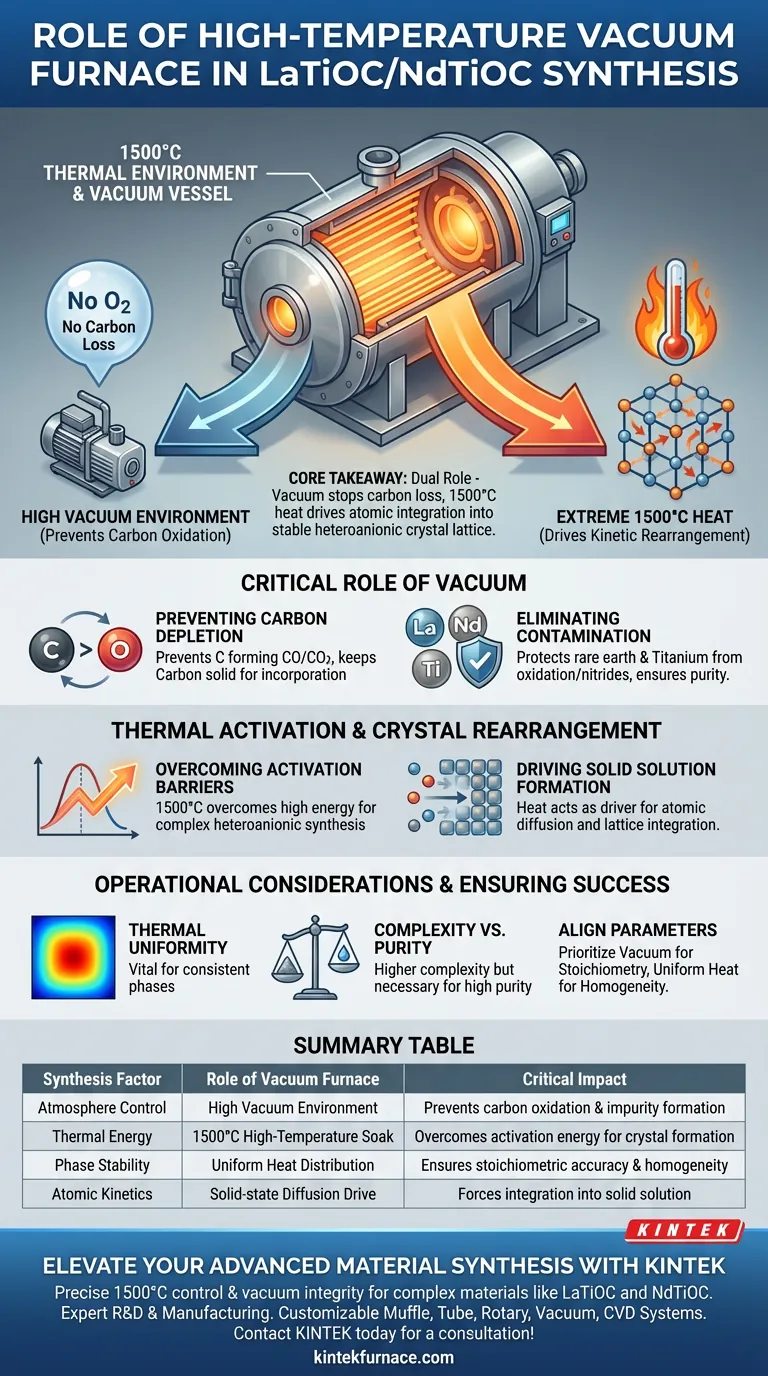

Ein Hochvakuum-Hochtemperaturofen dient als wesentliches Reaktionsgefäß und liefert die extreme thermische Umgebung von 1500 °C und die kontrollierte Atmosphäre, die für die Synthese von Lanthan- oder Neodym-basiertem Titanoxycarbid (LaTiOC/NdTiOC) erforderlich sind. Dieses Gerät erfüllt zwei gleichzeitige Funktionen: Es liefert die kinetische Energie, um die ionische Umlagerung zu erzwingen, und hält ein Vakuum aufrecht, um zu verhindern, dass der Bestandteil Kohlenstoff oxidiert und aus dem Material entweicht.

Kernbotschaft: Der Ofen spielt eine doppelte Rolle: Sein Vakuum verhindert Kohlenstoffverluste durch Oxidation, während die 1500 °C Hitze die notwendige kinetische Umlagerung antreibt, um Ionen von Titan, Sauerstoff, Kohlenstoff und Seltenen Erden in ein einziges, stabiles heteroanionisches Kristallgitter zu integrieren.

Die entscheidende Rolle der Vakuumumgebung

Verhinderung von Kohlenstoffverarmung

Die Synthese von Oxycarbiden erfordert die Aufrechterhaltung eines präzisen stöchiometrischen Verhältnisses zwischen Sauerstoff und Kohlenstoff im Material.

Bei hohen Temperaturen ist Kohlenstoff hochreaktiv mit Luftsauerstoff und bildet leicht CO- oder CO2-Gas.

Die Vakuumatmosphäre entfernt Umweltsauerstoff und stellt sicher, dass der Kohlenstoff in fester Phase bleibt, um in die Kristallstruktur eingebaut zu werden, anstatt zu verbrennen.

Beseitigung von Verunreinigungen

Über die Kohlenstofferhaltung hinaus schützt die Vakuumumgebung die Seltenerdmetalle (Lanthan und Neodym) und Titan.

Diese Metalle sind anfällig für Oxidation oder Nitridbildung, wenn sie bei hohen Temperaturen Luft ausgesetzt sind.

Ein Hochvakuum stellt sicher, dass nur die beabsichtigten Vorläufer reagieren, und sichert so die chemische Reinheit des Endprodukts.

Thermische Aktivierung und Kristallumlagerung

Überwindung von Aktivierungsenergiebarrieren

Die Herstellung eines heteroanionischen Materials – bei dem zwei verschiedene Anionen (Sauerstoff und Kohlenstoff) das gleiche Gitter teilen – erfordert erhebliche Energie.

Der Ofen liefert eine intensive Hitze von 1500 °C, um die hohen Aktivierungsenergiebarrieren zu überwinden, die mit dieser komplexen Synthese verbunden sind.

Ohne diese extreme Temperatur würden die Vorläufer inert bleiben oder unvollständige Zwischenphasen bilden.

Antrieb der Festkörperlösungsbildung

Hitze wirkt als treibende Kraft für die Atomdiffusion.

Bei 1500 °C gewinnen die Ionen die kinetische Energie, die für ihre Wanderung und Umlagerung im Festkörper erforderlich ist.

Dieser thermische Antrieb zwingt die Ionen von Titan, Seltenen Erden, Sauerstoff und Kohlenstoff, sich zu einer homogenen Festkörperlösung zu integrieren und das spezifische Kristallgitter von LaTiOC oder NdTiOC zu bilden.

Betriebliche Überlegungen und Kompromisse

Die Notwendigkeit thermischer Gleichmäßigkeit

Während das Erreichen von 1500 °C die Hauptanforderung ist, ist die *Gleichmäßigkeit* dieser Wärme ebenso wichtig.

Inkonsistente Heizzonen können zu einer Mischung von Phasen führen, bei der einige Teile der Probe vollständig umgesetzt sind, während andere nicht.

Hochwertige Öfen mildern dies, indem sie sicherstellen, dass das Temperaturprofil über die gesamte Probenzone hinweg konsistent ist.

Komplexität vs. Reinheit

Die Verwendung eines Hochvakuum-Hochtemperatur-Ofens führt im Vergleich zu Standard-Atmosphärenöfen zu höherer Betriebskomplexität und höheren Kosten.

Dies ist jedoch ein notwendiger Kompromiss.

Der Versuch, diese spezifischen Oxycarbide in einem Inertgasstrom (wie Argon) ohne Hochvakuumfähigkeiten zu synthetisieren, birgt möglicherweise immer noch das Risiko einer Spurenoxidation oder unzureichender Reinheit für Hochleistungsanwendungen.

Sicherstellung des Syntheseerfolgs

Um hochwertige LaTiOC- oder NdTiOC-Materialien zu erhalten, passen Sie Ihre Ofenparameter an Ihre spezifischen Ziele an:

- Wenn Ihr Hauptaugenmerk auf stöchiometrischer Genauigkeit liegt: Priorisieren Sie eine Hochvakuumumgebung, um Kohlenstoffverluste strikt zu verhindern, da selbst geringfügige Oxidation das Anionenverhältnis verschiebt.

- Wenn Ihr Hauptaugenmerk auf Phasenhhomogenität liegt: Stellen Sie sicher, dass der Ofen eine stabile, gleichmäßige 1500 °C Haltezeit für die Dauer aufrechterhalten kann, die für die vollständige Festkörperdiffusion erforderlich ist.

Durch die strikte Kontrolle sowohl der Vakuumatmosphäre als auch der thermischen kinetischen Energie wandeln Sie Rohvorläufer in ein präzises, strukturell solides heteroanionisches Material um.

Zusammenfassungstabelle:

| Synthesefaktor | Rolle des Vakuumofens | Kritische Auswirkung |

|---|---|---|

| Atmosphärenkontrolle | Hochvakuumumgebung | Verhindert Kohlenstoffoxidation und Verunreinigungsbildung (Nitride) |

| Thermische Energie | 1500 °C Hochtemperatur-Haltezeit | Überwindet Aktivierungsenergie für die heteroanionische Kristallbildung |

| Phasenstabilität | Gleichmäßige Wärmeverteilung | Gewährleistet stöchiometrische Genauigkeit und Homogenität des Kristallgitters |

| Atomare Kinetik | Antrieb der Festkörperdiffusion | Erzwingt die Integration von Seltenerdionen, Ti, O und C in eine Festkörperlösung |

Verbessern Sie Ihre fortschrittliche Materialentwicklung mit KINTEK

Präzise Kontrolle über 1500 °C thermische Profile und Vakuumintegrität ist nicht verhandelbar für die Synthese komplexer heteroanionischer Materialien wie LaTiOC und NdTiOC. KINTEK bietet branchenführende Hochvakuum-Hochtemperatursysteme, die entwickelt wurden, um Kohlenstoffverarmung zu verhindern und Phasreinheit zu gewährleisten.

Unterstützt durch Experten in Forschung und Entwicklung sowie Fertigung bietet KINTEK Muffle-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu erfüllen. Arbeiten Sie mit uns zusammen, um die stöchiometrische Genauigkeit und Phasenhhomogenität zu erreichen, die Ihre Hochleistungsanwendungen erfordern.

Bereit, Ihren Syntheseprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine Beratung!

Visuelle Anleitung

Referenzen

- Yathavan Subramanian, Abul Kalam Azad. Heteroanionic synthesis of lanthanum/neodymium-based titanium oxycarbide: a novel approach with multiple objectives for clean energy and pollutant-free environment. DOI: 10.1093/ce/zkae081

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Welche Rolle spielt ein Vakuumofen bei der Verarbeitung von Delta-MnO2-Elektroden? Stabilisieren und schützen Sie Ihre aktiven Materialien

- Warum sind Vakuumöfen oder Trockenöfen für Experimente zur Wiederverwendung von Katalysatoren unerlässlich? Sicherstellung zuverlässiger Daten für recycelte Katalysatoren

- Welche maximale Temperatur kann ein Hochvakuumofen erreichen? Finden Sie den richtigen Bereich für Ihren Prozess

- Warum ist ein Vakuumtrockenschrank für Pt-Perowskit-Nanofasern notwendig? Optimierung der Katalysatordispersion und Leistung

- Was sind die wichtigsten Vorteile der Vakuumofen-Technologie? Erzielen Sie überlegene Materialqualität und Konsistenz

- Wie hoch ist die maximale Betriebstemperatur für Molybdän in Vakuumöfen? Der Schlüssel zur Hochtemperaturverarbeitung

- Wie werden Vakuumöfen in der Elektronik- und Halbleiterindustrie eingesetzt? Ermöglichen Sie hochreine Fertigung für überlegene Geräte

- Welche Vorteile bieten Hochvakuumöfen? Erreichen Sie höchste Reinheit und Kontrolle