Im Kern liefert die Vakuumofen-Technologie eine außergewöhnlich saubere, hochgradig kontrollierbare und wiederholbare Umgebung für die thermische Behandlung von Materialien. Die Hauptvorteile sind die Verhinderung von Oxidation und Kontamination, die präzise Steuerung der Heiz- und Abkühlzyklen sowie die Fähigkeit, einheitliche Materialeigenschaften zu erzielen, die in einem herkömmlichen Atmosphärenofen oft unmöglich sind. Dies führt zu überlegener Produktqualität, reduzierten Nachbearbeitungsschritten und konsistenten, zuverlässigen Ergebnissen.

Obwohl sie oft zur Vermeidung von Oberflächenkontaminationen gewählt wird, liegt die wahre Stärke eines Vakuumofens in seiner Fähigkeit, die metallurgischen Eigenschaften eines Materials grundlegend zu verändern und zu steuern. Er verwandelt die Wärmebehandlung von einem Massenprozess in ein präzises Werkzeug zur Herstellung hochwertiger, missionskritischer Komponenten.

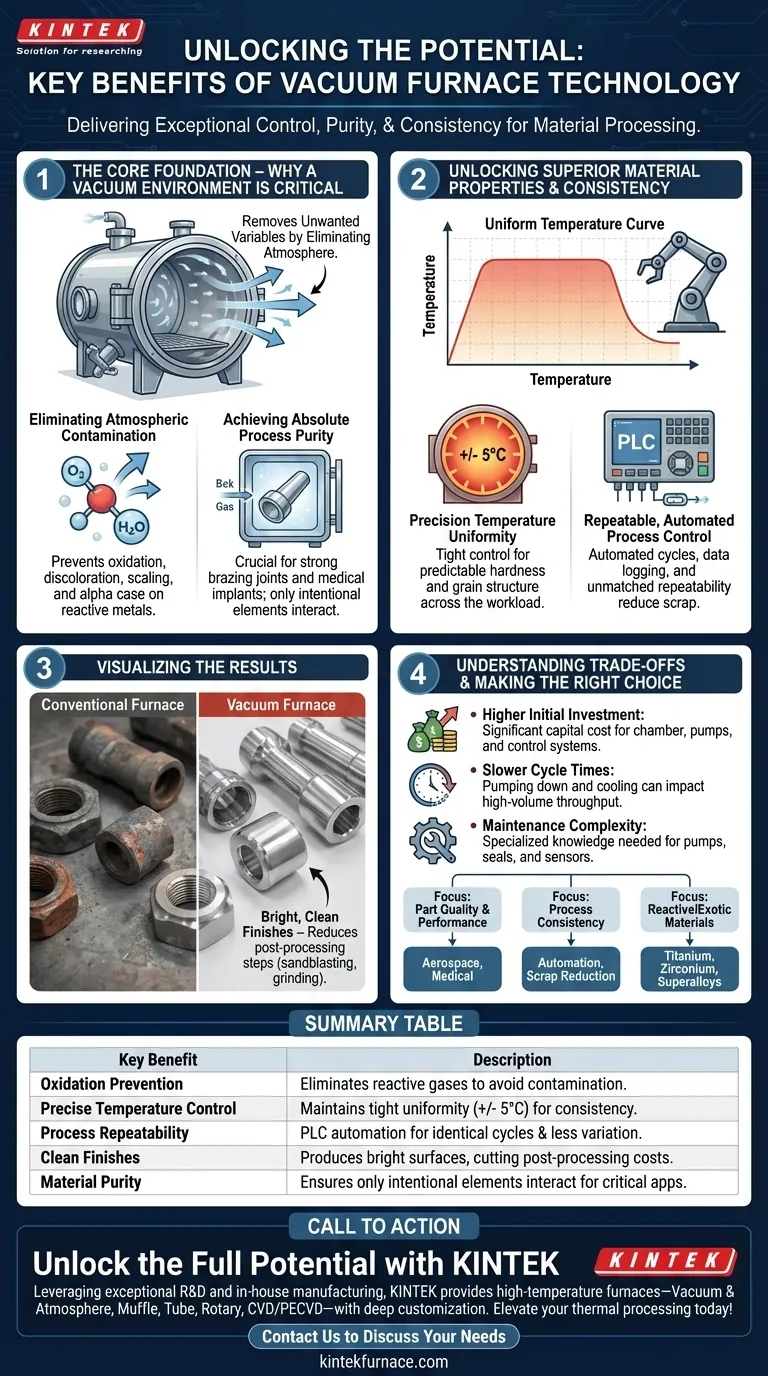

Die Grundlage: Warum eine Vakuumumgebung entscheidend ist

Ein Vakuumofen arbeitet nach einem einfachen, aber leistungsstarken Prinzip: Das Entfernen der Atmosphäre beseitigt unerwünschte Variablen. Dies schafft eine makellose Umgebung, die die Grundlage für alle nachfolgenden Vorteile bildet.

Beseitigung atmosphärischer Kontamination

Durch das Entfernen der Luft eliminiert ein Vakuumofen Sauerstoff, Wasserdampf und andere reaktive Gase. Dies ist die wichtigste Funktion.

Ohne diese Gase können Oxidation und andere schädliche Oberflächenreaktionen einfach nicht auftreten. Dies verhindert Verfärbungen, Zunderbildung und die Bildung einer unerwünschten „Alpha-Schicht“ bei reaktiven Metallen wie Titan.

Erreichen absoluter Prozessreinheit

Die Vakuumumgebung stellt sicher, dass die einzigen Elemente, die mit dem Bauteil interagieren, diejenigen sind, die Sie absichtlich einbringen, wie z. B. ein spezifisches Nachfüllgas wie Stickstoff oder Argon.

Dieses Maß an Reinheit ist unerlässlich für Prozesse wie das Hartlöten, bei dem eine saubere Oberfläche für eine starke, porenfreie Verbindung unerlässlich ist, oder für medizinische Implantate, bei denen Oberflächenkontamination nicht akzeptabel ist.

Erschließung überlegener Materialeigenschaften und Konsistenz

Sobald eine reine Umgebung geschaffen ist, können die fortschrittlichen Steuerungssysteme des Ofens Materialien mit außergewöhnlicher Qualität und Wiederholbarkeit erzeugen.

Präzise Temperaturuniformität

Moderne Vakuumöfen bieten eine extrem enge Temperaturkontrolle, oft mit einer Uniformität von +/- 5°C über die gesamte Werkstückladung hinweg.

Dies gewährleistet, dass jedes Teil in der Charge, unabhängig von seiner Position, exakt den gleichen thermischen Zyklus durchläuft. Diese Gleichmäßigkeit ist entscheidend für vorhersagbare Härte, Gefüge und Spannungsarmut.

Wiederholbare, automatisierte Prozesssteuerung

Vakuumöfen werden von Programmierbaren Steuerungen (PLCs) verwaltet, die den gesamten Behandlungsprozess automatisieren.

Bediener können präzise Aufheizrampen, Haltezeiten, Vakuumstufen sowie kontrollierte Kühl- oder Gasabschreckungssequenzen programmieren. Jeder Zyklus wird identisch ausgeführt und mit umfangreicher Datenprotokollierung aufgezeichnet, was eine beispiellose Prozesswiederholbarkeit von Charge zu Charge garantiert.

Helle, saubere Oberflächen

Ein direktes Ergebnis der Verhinderung von Oxidation ist, dass die Teile mit einem hellen, sauberen Oberflächenfinish aus dem Ofen kommen.

Dies macht oft kostspielige und zeitaufwändige Sekundärbearbeitungen wie Sandstrahlen, chemische Reinigung oder Schleifen überflüssig, wodurch die Gesamtproduktionskosten und Vorlaufzeiten gesenkt werden.

Verständnis der Kompromisse

Obwohl sie leistungsstark sind, ist die Vakuumofen-Technologie keine universelle Lösung. Eine objektive Bewertung erfordert die Anerkennung ihrer spezifischen Anforderungen.

Höhere Anfangsinvestition

Vakuumöfen stellen im Vergleich zu ihren Atmosphären-Pendants eine erhebliche Investition dar. Die Kosten umfassen die Ofenkammer, hochentwickelte Pumpsysteme und fortschrittliche Messinstrumente.

Längere Zykluszeiten

Das Erreichen eines tiefen Vakuums (Pumpen) und das anschließende Abkühlen der Ladung kann länger dauern als bei einem Atmosphärenofen. Dies kann den Gesamtdurchsatz beeinflussen, was ein wichtiger Aspekt für die Massenproduktion ist.

Wartungskomplexität

Die Systeme, die das Vakuum erzeugen und messen – einschließlich Pumpen, Dichtungen, Ventilen und Sensoren – erfordern spezielles Wissen für die routinemäßige Wartung und Fehlerbehebung, um Spitzenleistung zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Vakuumofen erfordert die Abstimmung seiner Fähigkeiten mit Ihren spezifischen Fertigungszielen.

- Wenn Ihr Hauptaugenmerk auf Teilequalität und Leistung liegt: Ein Vakuumofen ist die überlegene Wahl für die Herstellung von Komponenten mit optimaler Festigkeit, Ermüdungslebensdauer und Reinheit, insbesondere für anspruchsvolle Branchen wie Luft- und Raumfahrt oder Medizintechnik.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz und Wiederholbarkeit liegt: Die Automatisierung und Datenprotokollierung, die Vakuumöfen innewohnen, bieten ein unvergleichliches Maß an Kontrolle und reduzieren Prozessschwankungen und Ausschussraten drastisch.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver oder exotischer Materialien liegt: Bei Metallen wie Titan, Zirkonium oder bestimmten Superlegierungen ist eine Vakuumumgebung nicht nur vorteilhaft – sie ist eine absolute Notwendigkeit.

Durch das Verständnis dieser Prinzipien können Sie zuversichtlich bestimmen, ob ein Vakuumofen die strategische Investition ist, die erforderlich ist, um Ihre Materialbearbeitungsfähigkeiten zu verbessern.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Verhinderung von Oxidation | Eliminiert Sauerstoff und reaktive Gase, um Oberflächenkontamination und Zunderbildung zu vermeiden. |

| Präzise Temperaturkontrolle | Hält eine enge Gleichmäßigkeit (z. B. +/- 5°C) für konsistente Materialeigenschaften aufrecht. |

| Prozesswiederholbarkeit | Nutzt SPS-Automatisierung für identische Zyklen, wodurch Variationen und Ausschussraten reduziert werden. |

| Saubere Oberflächen | Erzeugt helle Oberflächen und reduziert Nachbearbeitungskosten wie Sandstrahlen. |

| Materialreinheit | Stellt sicher, dass nur beabsichtigte Elemente interagieren, was für Hartlöten und medizinische Implantate unerlässlich ist. |

Entfesseln Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Vakuumofen-Lösungen von KINTEK. Durch die Nutzung herausragender F&E und interner Fertigung bieten wir Hochtemperaturöfen – einschließlich Vakuum- und Atmosphärenöfen, Muffel-, Rohr-, Drehrohrofenen sowie CVD/PECVD-Systemen – mit starker Tiefenanpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Verbessern Sie Qualität, Konsistenz und Effizienz in Branchen wie Luft- und Raumfahrt und Medizintechnik. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Behandlungsmöglichkeiten verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität