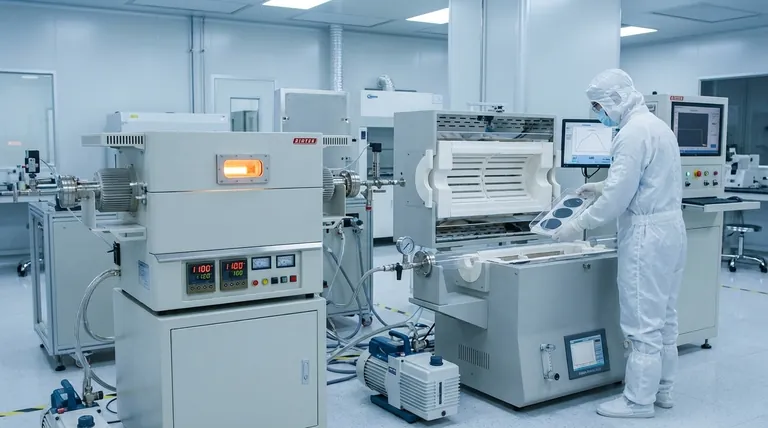

In der Elektronik- und Halbleiterindustrie sind Vakuumöfen unverzichtbare Werkzeuge für die Herstellung hochleistungsfähiger Komponenten. Sie werden für kritische Prozesse wie das Dotieren und Glühen von Siliziumwafern, das Sintern von Keramiksubstraten und das Diffusionsbonden von Schaltkreisen eingesetzt, wo eine ultrareine, kontrollierte Umgebung unerlässlich ist, um die Zuverlässigkeit und Leistung der Geräte zu gewährleisten.

Die Kernfunktion eines Vakuumofens besteht nicht nur darin, Wärme zu liefern, sondern auch eine chemisch inerte Umgebung zu schaffen. Durch die Entfernung reaktiver Gase wie Sauerstoff werden Kontamination und Oxidation verhindert, was die Herstellung von Materialien mit der präzisen Reinheit auf atomarer Ebene und der strukturellen Integrität ermöglicht, die moderne Elektronik erfordert.

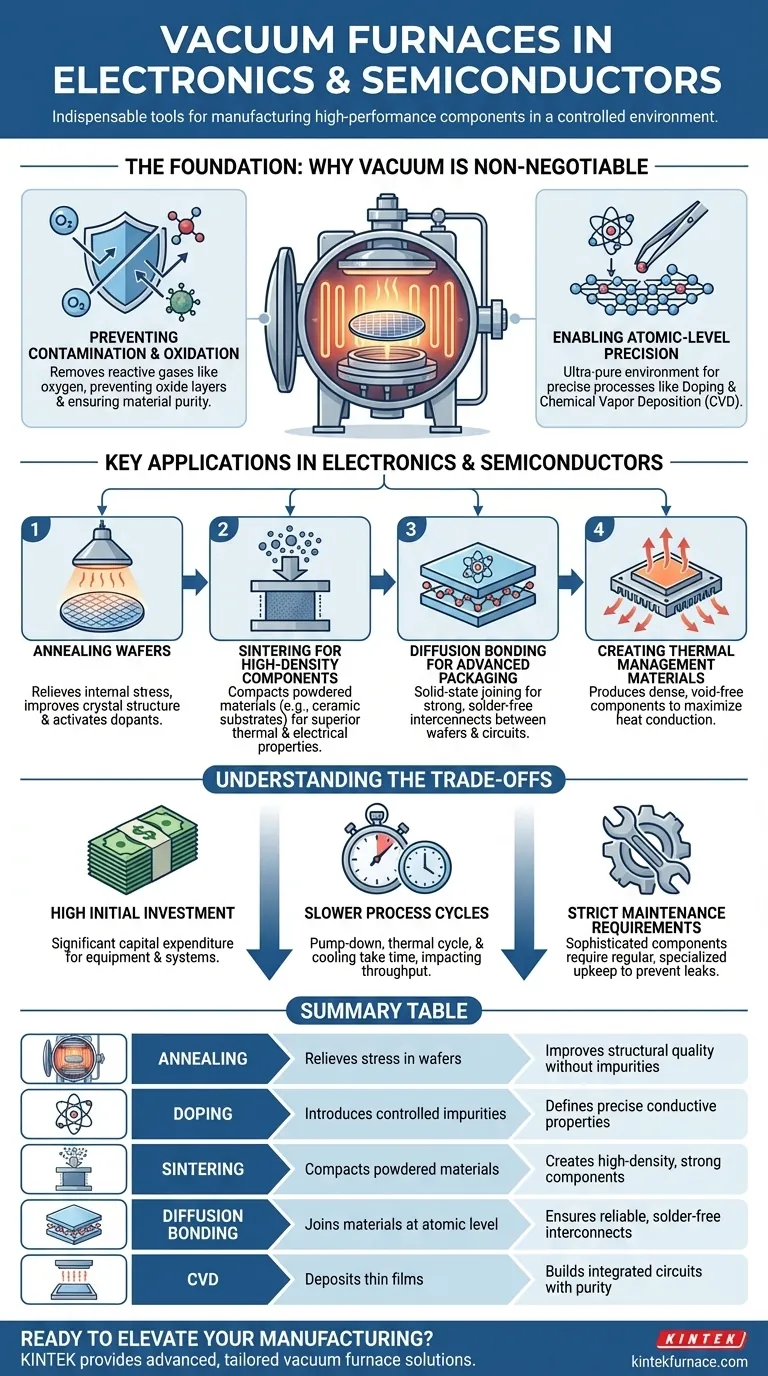

Die Grundlage: Warum ein Vakuum unerlässlich ist

Die extreme Empfindlichkeit von Halbleitermaterialien bedeutet, dass selbst mikroskopische Verunreinigungen oder Oxide zum Versagen eines Geräts führen können. Ein Vakuumofen begegnet dieser Herausforderung direkt, indem er die atmosphärischen Gase entfernt, die sonst bei hohen Verarbeitungstemperaturen mit den Materialien reagieren würden.

Verhinderung von Kontamination und Oxidation

Bei den hohen Temperaturen, die für die Herstellung erforderlich sind, sind Materialien wie Silizium hochreaktiv. Jede Exposition gegenüber Sauerstoff oder anderen atmosphärischen Verunreinigungen würde unerwünschte Oxidschichten erzeugen, die die elektrischen Eigenschaften des Materials verändern.

Eine Vakuumumgebung entfernt diese reaktiven Stoffe und schafft eine makellose Leinwand für Prozesse wie Dotierung oder Schichtabscheidung. Dies stellt sicher, dass die endgültige Komponente genau die beabsichtigte chemische Zusammensetzung aufweist.

Ermöglichung präziser Arbeit auf atomarer Ebene

Prozesse wie die Dotierung beinhalten das gezielte Einbringen kontrollierter Verunreinigungen in einen Siliziumwafer, um dessen leitende Eigenschaften zu definieren. Die chemische Gasphasenabscheidung (CVD) beinhaltet das Abscheiden außergewöhnlich dünner Schichten, wie Siliziumnitrid oder Polysilizium, um integrierte Schaltkreise aufzubauen.

Beide Prozesse erfordern eine ultrareine Umgebung, sodass nur die gewünschten Atome hinzugefügt werden. Ein Vakuumofen bietet diese wesentliche saubere Grundlage und verhindert, dass streunende Moleküle die Konstruktion auf atomarer Ebene stören.

Schlüsselanwendungen in Elektronik und Halbleitern

Die kontrollierte Umgebung eines Vakuumofens wird für mehrere missionskritische Fertigungsschritte genutzt, von der Herstellung des Basiswafers bis zur Verpackung der fertigen Komponente.

Glühen von Wafern

Glühen ist ein Wärmebehandlungsprozess, der dazu dient, innere Spannungen im Siliziumkristallgitter abzubauen und Dotierstoffe zu aktivieren. Die Durchführung in einem Vakuum stellt sicher, dass der Prozess die strukturelle Qualität des Materials verbessert, ohne neue Oberflächenverunreinigungen oder Defekte einzuführen.

Sintern für hochdichte Komponenten

Sintern ist der Prozess, bei dem pulverförmige Materialien durch Hitze und Druck zu einer festen Masse verdichtet werden. In der Elektronik werden Vakuum-Heißpressen verwendet, um hochdichte Keramiksubstrate für Mikrochips herzustellen.

Das Vakuum ist entscheidend, um eingeschlossene Gase zwischen den Pulverpartikeln zu entfernen. Dies führt zu einer Endkomponente, die dichter, stärker und überlegene thermische und elektrische Eigenschaften aufweist.

Diffusionsbonden für fortschrittliche Verpackungen

Diffusionsbonden ist eine Festkörperverbindungstechnik, die Materialien auf atomarer Ebene ohne Schmelzen oder Löten miteinander verbindet. Es wird zum Verbinden von Halbleiterwafern und Schaltkreisen verwendet.

Damit diese Bindung zustande kommt, müssen die Oberflächen vollkommen sauber sein. Ein Vakuumofen entfernt jegliche Oberflächenverunreinigungen und ermöglicht direkte, hochintegre Verbindungen, die für die Zuverlässigkeit in Hochleistungselektronik unerlässlich sind.

Herstellung von Wärmemanagementmaterialien

Hochleistungselektronik erzeugt erhebliche Wärme. Vakuumöfen werden zur Herstellung von Wärmemanagementkomponenten wie Heatspreadern und Isolatoren eingesetzt. Der Vakuumprozess gewährleistet, dass diese Materialien hochdicht und porenfrei sind, wodurch ihre Fähigkeit, Wärme von empfindlichen Schaltkreisen abzuleiten, maximiert wird.

Verständnis der Kompromisse

Obwohl unerlässlich, bringt die Vakuumofen-Technologie inhärente Komplexitäten und Kosten mit sich, die berücksichtigt werden müssen.

Hohe Anfangsinvestition

Vakuumöfen stellen zusammen mit ihren zugehörigen Pumpen, Steuerungssystemen und Instrumenten eine erhebliche Kapitalinvestition im Vergleich zu Standard-Atmosphärenöfen dar.

Langsamere Prozesszyklen

Das Erreichen eines Hochvakuums (Abpumpen), das Durchlaufen des thermischen Zyklus und das kontrollierte Abkühlen der Komponenten nimmt erheblich mehr Zeit in Anspruch als die Verarbeitung unter atmosphärischen Bedingungen. Dies kann die gesamte Fertigungsleistung beeinträchtigen.

Strenge Wartungsanforderungen

Die Dichtungen, Pumpen und Sensoren, die das Vakuum aufrechterhalten, sind hochentwickelte Komponenten, die regelmäßige, spezialisierte Wartung erfordern. Jedes Leck kann den gesamten Prozess gefährden, was eine sorgfältige Instandhaltung entscheidend macht.

So wenden Sie dies auf Ihr Ziel an

Der spezifische Vakuumprozess, den Sie benötigen, hängt vollständig von Ihrem Endprodukt und den Materialeigenschaften ab, die Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung integrierter Schaltkreise liegt: Ihre Schlüsselprozesse sind Vakuumglühen, Dotierung und CVD zur Abscheidung reiner, gleichmäßiger Schichten auf Siliziumwafern.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Komponentenverpackung liegt: Sie verlassen sich auf Diffusionsbonden für starke, lötfreie Verbindungen und Vakuumsintern für hochdichte, zuverlässige Substrate.

- Wenn Ihr Hauptaugenmerk auf der Herstellung passiver oder struktureller Komponenten liegt: Vakuumheißpressen und Sintern sind unerlässlich für die Herstellung von Materialien wie Heatspreadern und Keramikisolatoren mit optimaler Dichte und thermischen Eigenschaften.

Letztendlich ist die Beherrschung der kontrollierten Umgebung eines Vakuumofens der Schlüssel zur Erschließung der Leistung, Reinheit und Zuverlässigkeit, die die moderne Elektroniklandschaft erfordert.

Zusammenfassungstabelle:

| Prozess | Hauptfunktion | Vorteil in der Elektronik/Halbleiterindustrie |

|---|---|---|

| Glühen | Baut Spannungen in Siliziumwafern ab | Verbessert die strukturelle Qualität ohne Verunreinigungen |

| Dotierung | Führt kontrollierte Verunreinigungen ein | Definiert präzise leitende Eigenschaften |

| Sintern | Verdichtet pulverförmige Materialien | Erzeugt hochdichte, starke Komponenten |

| Diffusionsbonden | Verbindet Materialien auf atomarer Ebene | Gewährleistet zuverlässige, lötfreie Verbindungen |

| CVD | Scheidet dünne Schichten ab | Baut integrierte Schaltkreise mit Reinheit auf |

Bereit, Ihre Elektronik- und Halbleiterfertigung mit präzisen Vakuumofenlösungen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturöfen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, anzubieten. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen und Produktionsanforderungen präzise erfüllen können, indem wir verbesserte Reinheit, Zuverlässigkeit und Leistung für Ihre Komponenten liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist die Hauptfunktion von hochreinen Quarz-Vakuumröhren? Beherrschen Sie die Synthese von Sb-Te-Legierungen durch präzise Isolierung

- Welche Rolle spielen Rohröfen in der Halbleiter- und Batterieproduktion? Präzision in der Hochtemperaturverarbeitung freischalten

- Für welche industriellen und Forschungsanwendungen werden Rohröfen eingesetzt? Entdecken Sie präzise Lösungen für die Wärmebehandlung

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Wartung

- Was ist das Funktionsprinzip eines Vakuumröhrenofens? Beherrschen Sie die präzise Hochtemperaturverarbeitung