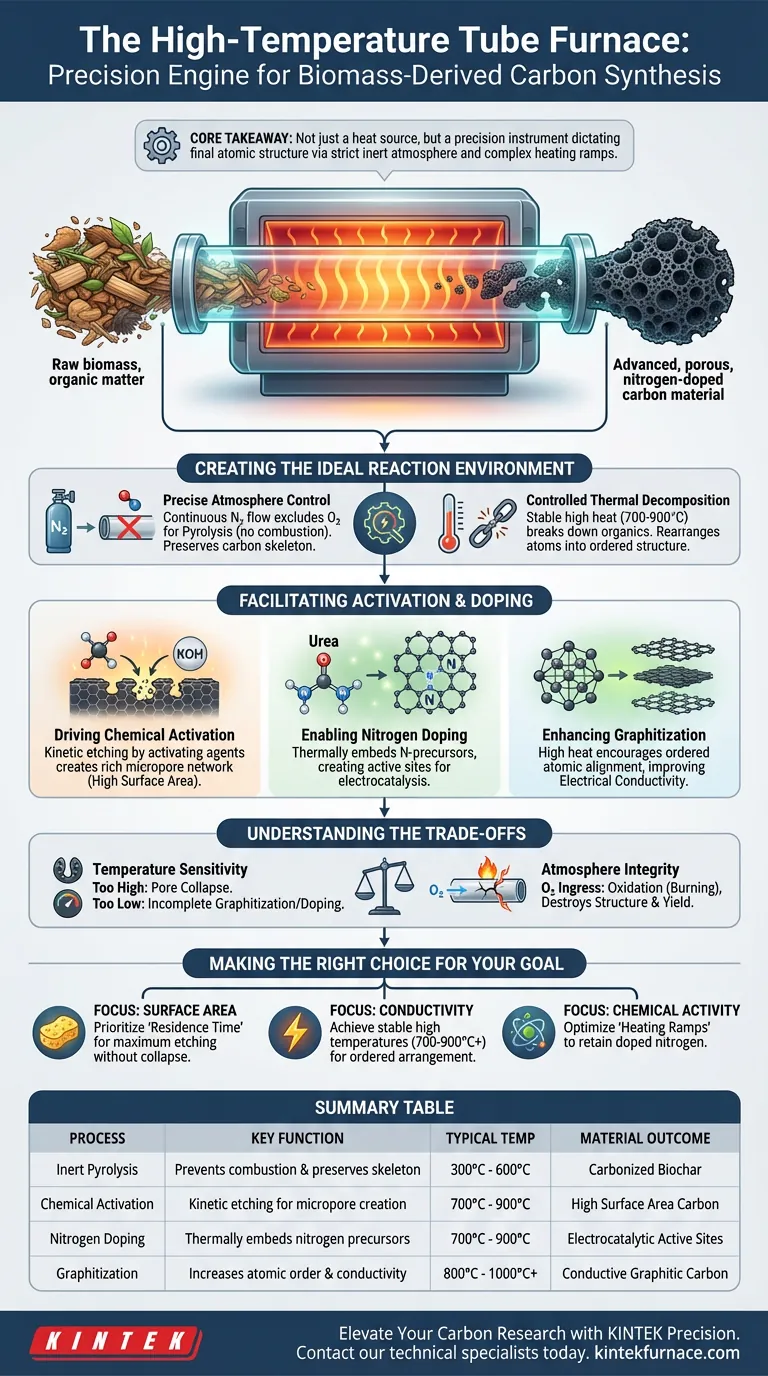

Ein Hochtemperatur-Rohröfen fungiert als primärer Reaktionsbehälter, der die Umwandlung von roher Biomasse in fortschrittliche, stickstoffdotierte Kohlenstoffmaterialien ermöglicht. Er bietet eine streng kontrollierte thermische Umgebung, typischerweise zwischen 700 °C und 900 °C, während er einen stetigen Fluss von Inertgas wie Stickstoff aufrechterhält. Diese Isolierung vom Sauerstoff ist entscheidend; sie ermöglicht es der Biomasse, Pyrolyse und chemische Modifikation zu durchlaufen, ohne zu Asche zu verbrennen.

Kernbotschaft Der Rohröfen ist nicht nur eine Wärmequelle; er ist ein Präzisionsinstrument, das die endgültige atomare Struktur des Materials bestimmt. Seine Fähigkeit, eine streng inerte Atmosphäre aufrechtzuerhalten und gleichzeitig komplexe Heizrampen auszuführen, ist der entscheidende Faktor bei der Schaffung von Mikroporen und der erfolgreichen Einbettung von Stickstoffatomen aus Modifikatoren (wie Harnstoff) in das Kohlenstoffgerüst.

Schaffung der idealen Reaktionsumgebung

Präzise Atmosphärenkontrolle

Die grundlegendste Rolle des Rohröfens ist der vollständige Ausschluss von Sauerstoff. Durch die Aufrechterhaltung eines kontinuierlichen Stickstoffflusses (oder gelegentlich Argon) stellt der Ofen sicher, dass die Biomasse Pyrolyse und keine Verbrennung durchläuft.

Diese inerte Atmosphäre ist unerlässlich für die Erhaltung des Kohlenstoffgerüsts. Sie ermöglicht die sichere Entfernung flüchtiger Komponenten während der Vorkarbonisierungsphase und hinterlässt den Festkohlenstoff, der für Hochleistungsanwendungen benötigt wird.

Kontrollierte thermische Zersetzung

Biomasse ist eine komplexe Mischung organischer Makromoleküle, die systematisch abgebaut werden müssen. Der Rohröfen bietet die stabile Hochtemperaturumgebung, die zur Dehydratisierung und Entkohlung des Rohmaterials erforderlich ist.

Durch präzises Erhitzen induziert der Ofen die thermische Zersetzung dieser organischen Stoffe. Dieser Prozess ordnet die Kohlenstoffatome neu und wandelt amorphe Biomasse in eine geordnetere, graphitisierte Struktur um, die als Grundlage für die elektrische Leitfähigkeit dient.

Aktivierung und Dotierung ermöglichen

Chemische Aktivierung vorantreiben

Die chemische Aktivierung ist ein kinetischer Prozess, bei dem ein Aktivator (wie KOH) die Kohlenstoffoberfläche "ätzt", um Poren zu erzeugen. Der Rohröfen hält die spezifischen hohen Temperaturen aufrecht, die zur Aufrechterhaltung dieser Reaktionskinetik erforderlich sind.

Durch die Kontrolle der Verweilzeit bei diesen Spitzentemperaturen ermöglicht der Ofen dem Aktivator, aggressiv mit der Kohlenstoffmatrix zu reagieren. Diese Reaktion schafft ein reiches Netzwerk von Mikroporen, was die spezifische Oberfläche des Materials erheblich erhöht.

Stickstoffdotierung ermöglichen

Für die Stickstoffdotierung wird die Rolle des Ofens noch kritischer. Er muss Temperaturen zwischen 700 °C und 900 °C erreichen und halten, um die Zersetzung von Stickstoffvorläufern wie Harnstoff zu ermöglichen.

Bei diesen spezifischen thermischen Energieniveaus werden Stickstoffatome aus dem Vorläufer freigesetzt und chemisch in das Kohlenstoffgitter eingebunden. Die thermische Stabilität des Ofens stellt sicher, dass diese Substitution effizient erfolgt und aktive Zentren für elektrokatalytische Reaktionen entstehen.

Graphitisierung verbessern

Über die Porenstruktur hinaus hängen die elektrischen Eigenschaften des Materials davon ab, wie die Kohlenstoffatome angeordnet sind. Die hohe Wärme, die vom Rohröfen geliefert wird, fördert die Graphitisierung.

Dieser Prozess richtet die Kohlenstoffatome in geordnete Schichten aus. Ein höherer Graphitisierungsgrad, der durch kontrolliertes Hochtemperatur-Halten erreicht wird, führt zu einer besseren elektrischen Leitfähigkeit des Endprodukts.

Abwägungen verstehen

Temperatursensitivität

Obwohl hohe Hitze notwendig ist, können übermäßige Temperaturen nachteilig sein. Wenn die Ofentemperatur den optimalen Bereich für den spezifischen Biomassevorläufer überschreitet, kann die Porenstruktur kollabieren, was die Oberfläche verringert.

Umgekehrt, wenn die Temperatur zu niedrig ist, ist die Graphitisierung unvollständig. Dies führt zu schlechter Leitfähigkeit und ineffizienter Stickstoffdotierung, wodurch das Material für katalytische Anwendungen weniger wirksam wird.

Atmosphärenintegrität

Die Leistung des Materials hängt vollständig von der Reinheit der Ofenatmosphäre ab. Selbst geringfügige Lecks oder Unterbrechungen des Stickstoffflusses können Sauerstoff einführen.

Das Eindringen von Sauerstoff bei diesen Temperaturen verursacht eine sofortige Oxidation (Verbrennung) des Kohlenstoffs. Dies zerstört die sorgfältig konstruierte Porenstruktur und reduziert die Ausbeute des Endprodukts erheblich.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines Hochtemperatur-Rohröfens für Ihre spezifischen Forschungs- oder Produktionsanforderungen zu maximieren, berücksichtigen Sie diese unterschiedlichen operativen Schwerpunkte:

- Wenn Ihr Hauptaugenmerk auf der Oberfläche (Porosität) liegt: Priorisieren Sie die präzise Kontrolle der "Verweilzeit" bei der Aktivierungstemperatur, um die chemische Ätzung zu maximieren, ohne die Porenstruktur kollabieren zu lassen.

- Wenn Ihr Hauptaugenmerk auf der Leitfähigkeit (Graphitisierung) liegt: Konzentrieren Sie sich darauf, stabile Temperaturen am oberen Ende des Spektrums von 700 °C – 900 °C zu erreichen, um eine geordnete Anordnung der Kohlenstoffatome zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der chemischen Aktivität (Dotierung) liegt: Stellen Sie sicher, dass Ihre Heizrampen optimiert sind, um Stickstoff im Gitter zu halten, da übermäßige Hitze oder längere Einwirkung den dotierten Stickstoff aus dem Material austreiben kann.

Die Präzision Ihres thermischen Profils ist die wichtigste Variable, die bestimmt, ob Ihre Biomasse zu hochwertigem Aktivkohle oder einfachem Holzkohle wird.

Zusammenfassungstabelle:

| Prozessrolle | Schlüsselfunktion | Typischer Temperaturbereich | Materialergebnis |

|---|---|---|---|

| Inerte Pyrolyse | Verhindert Verbrennung & bewahrt Kohlenstoffgerüst | 300°C - 600°C | Karbonisierter Biochar |

| Chemische Aktivierung | Kinetische Ätzung zur Erzeugung von Mikroporen | 700°C - 900°C | Kohlenstoff mit hoher Oberfläche |

| Stickstoffdotierung | Thermische Einbettung von Stickstoffvorläufern (z.B. Harnstoff) | 700°C - 900°C | Elektrokatalytisch aktive Zentren |

| Graphitisierung | Erhöht atomare Ordnung und Leitfähigkeit | 800°C - 1000°C+ | Leitfähiger graphitischer Kohlenstoff |

Verbessern Sie Ihre Kohlenstoffforschung mit KINTEK-Präzision

Die perfekte Balance zwischen Porosität und Graphitisierung erfordert absolute thermische Kontrolle. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der chemischen Aktivierung und Dotierung entwickelt wurden. Unsere Labor-Hochtemperaturöfen sind vollständig an Ihre individuellen Forschungsbedürfnisse anpassbar und gewährleisten jedes Mal stabile Atmosphären und präzise Heizrampen.

Bereit, Ihre Synthese zu optimieren? Kontaktieren Sie noch heute unsere technischen Spezialisten, um den idealen Ofen für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Joanna Sreńscek-Nazzal, Beata Michalkiewicz. Chemical Activation of Banana Peel Waste-Derived Biochar Using KOH and Urea for CO2 Capture. DOI: 10.3390/ma17040872

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie funktioniert die Temperaturregelung in einem 70-mm-Rohrofen? Erzielen Sie präzise thermische Kontrolle für Ihr Labor

- Was ist die Funktion eines Zwei-Zonen-Röhrenofens bei der Borophen-CVD? Präzise thermische Entkopplung für die 2D-Synthese erreichen

- Wie hoch ist die Temperaturgenauigkeit eines Drei-Zonen-Spaltrohrofens?Präzisionserwärmung für kritische Anwendungen

- Warum ist eine präzise Temperaturkontrolle in einem Röhrenofen für SiO2/C-Mikrosphären unerlässlich? Beherrschen Sie den Erfolg der Karbonisierung

- Welche spezifische Rolle spielt eine Röhrenrohrofen bei der Synthese von Natriumcobaltborat (NCBO)? Reine Kristalle erzielen

- Warum ist eine Röhrenrohrofenschmelze mit präziser Temperaturregelung entscheidend für die Herstellung von Palladiumborosulfaten?

- Was ist ein horizontaler Rohrofen? Erzielen Sie überragende thermische Gleichmäßigkeit für Ihre Proben

- Wie beeinflusst der direkte Ausglühprozess in einem Rohrofen Iridium-basierte inverse Opale? Expertenmeinungen