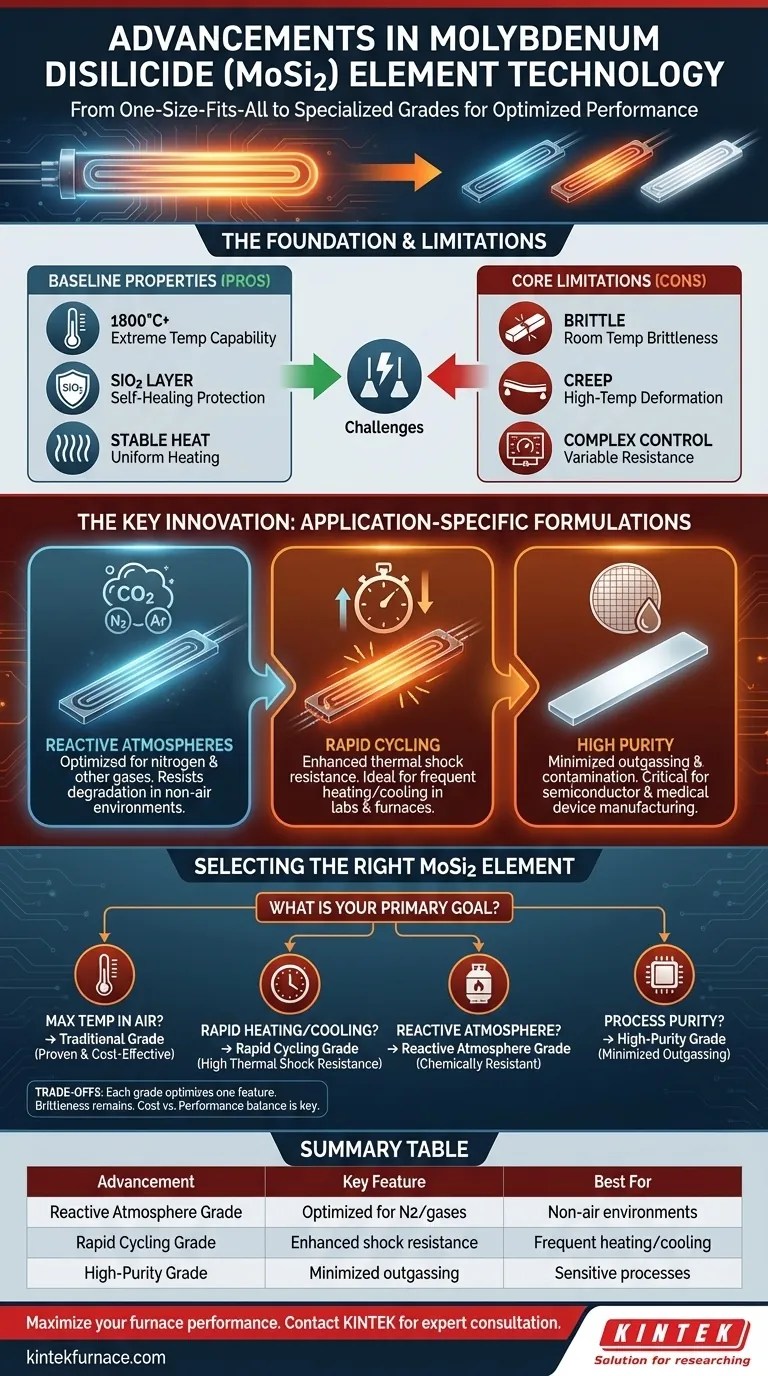

Jüngste Fortschritte in der Technologie von Molybdändisilicid (MoSi2)-Heizelementen gehen über einen Einheitsansatz hinaus. Die wichtigste Innovation ist die Entwicklung spezialisierter Typen, die jeweils so formuliert sind, dass sie die Leistung und Lebensdauer in spezifischen, anspruchsvollen industriellen Anwendungen, wie z. B. in reaktiven Atmosphären oder bei Prozessen mit schnellen Temperaturzyklen, optimieren.

Die Kernentwicklung in der MoSi2-Technologie ist keine grundlegende Änderung des Materials selbst, sondern die strategische Schaffung anwendungsspezifischer Elemente. Dies ermöglicht es den Anwendern, einen Typ auszuwählen, der direkt auf die einzigartigen Anforderungen und Fehlerpunkte ihres Hochtemperaturprozesses zugeschnitten ist.

Die Grundlage: Warum MoSi2 ein Hochtemperaturstandard ist

Bevor wir uns mit den Fortschritten befassen, ist es wichtig, die grundlegenden Eigenschaften zu verstehen, die MoSi2 zu einer bevorzugten Wahl für Anwendungen mit extremer Hitze machen.

Fähigkeit für extreme Temperaturen

MoSi2-Elemente sind für die höchsten Prozesstemperaturen ausgelegt und können unter bestimmten Bedingungen stabil bis zu 1800 °C (3272 °F) oder sogar höher betrieben werden. Dies macht sie für die Herstellung von fortschrittlichen Keramiken, Spezialgläsern und hochreinen Metallen unerlässlich.

Die selbstreparierende Schutzschicht

Die außergewöhnliche Oxidationsbeständigkeit des Materials beruht auf einer regenerativen Schicht aus Siliziumdioxid (SiO2), die sich bei hohen Temperaturen auf seiner Oberfläche bildet. Diese Schutzschicht verhindert, dass das darunter liegende Material in oxidierenden Atmosphären abgebaut wird.

Stabile und gleichmäßige Erwärmung

MoSi2-Elemente liefern eine sehr stabile und gleichmäßige Wärme, was für die Prozesskonsistenz und Produktqualität in empfindlichen industriellen Anwendungen wie dem Hochtemperatursintern entscheidend ist.

Die Kernbeschränkungen des traditionellen MoSi2

Obwohl das Material leistungsstark ist, weist es inhärente Eigenschaften auf, die Herausforderungen mit sich bringen. Jüngste Fortschritte konzentrieren sich hauptsächlich auf die Minderung dieser spezifischen Probleme.

Sprödigkeit bei Raumtemperatur

MoSi2 ist ein Cermet (Keramik-Metall-Verbundwerkstoff), der bei Umgebungstemperaturen sehr spröde ist. Dies erfordert eine sorgfältige Handhabung bei Installation und Wartung, um Brüche zu vermeiden.

Hochtemperatur-Kriechen

Unter anhaltend hohen Temperaturen und mechanischer Belastung können sich MoSi2-Elemente im Laufe der Zeit langsam verformen. Dieses Phänomen, bekannt als Kriechen, kann schließlich zum Versagen des Elements führen.

Komplexe Leistungsregelungsanforderungen

Eine erhebliche Herausforderung besteht darin, dass sich der elektrische Widerstand von MoSi2 beim Aufheizen dramatisch ändert. Dies erfordert ausgeklügelte Leistungsregelungssysteme, um eine konstante Leistung zu liefern und Überhitzung oder Ineffizienz zu verhindern.

Der Hauptfortschritt: Anwendungsspezifische Formulierungen

Kontinuierliche Verbesserungen in der Fertigung haben zu neuen MoSi2-Typen geführt, die jeweils darauf zugeschnitten sind, spezifischen Betriebsbelastungen standzuhalten.

Betrieb in reaktiven Atmosphären

Neue Formulierungen sind verfügbar, die für den Hochtemperatureinsatz in reaktiven Atmosphären wie Stickstoff optimiert sind, wo Standardelemente schneller abgebaut werden könnten.

Verbesserte Haltbarkeit für schnelles Zyklieren

Elemente wurden speziell für Labor- und Sinteröfen entwickelt, die häufigen und schnellen Heiz- und Kühlzyklen unterliegen. Diese Typen bieten eine verbesserte Beständigkeit gegen thermische Schocks, die zu vorzeitigem Ausfall führen können.

Reinheit für kontaminationsanfällige Prozesse

Für Industrien wie die Halbleiter- oder Medizintechnikfertigung sind jetzt spezielle hochreine MoSi2-Elemente erhältlich. Diese sind so konzipiert, dass sie die Entgasung minimieren und eine Kontamination des Produkts oder der Prozesskammer verhindern.

Verständnis der Kompromisse

Die Auswahl eines fortschrittlichen MoSi2-Elements erfordert ein klares Verständnis Ihrer spezifischen Prozessanforderungen, da es keine einzige beste Lösung gibt.

Kein "Einheitsgröße für alle"-Element

Ein für schnelles Zyklieren optimiertes Element hat möglicherweise nicht die gleiche maximale Temperaturleistung wie eines, das für den stationären Betrieb in Luft ausgelegt ist. Jeder spezialisierte Typ beinhaltet technische Kompromisse, um eine Leistungscharakteristik zu verbessern.

Die grundlegenden Eigenschaften bleiben bestehen

Diese Fortschritte mildern die Kerneigenschaften von MoSi2, eliminieren sie aber nicht. Selbst spezialisierte Elemente bleiben beispielsweise bei Raumtemperatur spröde und erfordern eine sorgfältige Handhabung.

Kosten vs. Leistung

Spezialisierte Hochleistungselemente sind in der Regel teurer. Ziel ist es, die Investition an das spezifische Problem anzupassen, das Sie lösen möchten, wie z. B. die Reduzierung von Ausfallzeiten oder die Verbesserung der Produktausbeute.

Auswahl des richtigen MoSi2-Elements für Ihren Prozess

Ihr spezifisches Betriebsziel ist der wichtigste Faktor bei der Wahl der richtigen MoSi2-Elementtechnologie.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperatur in einer Standard-Luftatmosphäre liegt: Ein traditioneller, hochwertiger MoSi2-Typ ist oft die bewährteste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf schnellen Heiz- und Kühlzyklen liegt: Suchen Sie nach Elementen, die speziell für hohe thermische Schockbeständigkeit vermarktet werden, um eine längere Betriebslebensdauer zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb in einer reaktiven oder Nicht-Luft-Atmosphäre liegt: Sie müssen einen spezialisierten Typ auswählen, der so konstruiert ist, dass er der spezifischen chemischen Umgebung Ihres Prozesses standhält.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und Vermeidung von Kontamination liegt: Investieren Sie in einen hochreinen Typ, der für minimale Entgasung entwickelt wurde und Ihre empfindlichen Produkte schützt.

Die Abstimmung des spezifischen MoSi2-Typs auf Ihre einzigartige Anwendung ist der Schlüssel zur Erschließung maximaler Leistung, Zuverlässigkeit und Effizienz in Ihren Hochtemperaturprozessen.

Zusammenfassungstabelle:

| Fortschritt | Schlüsselmerkmal | Am besten geeignet für |

|---|---|---|

| Typ für reaktive Atmosphäre | Optimiert für Stickstoff und andere Gase | Prozesse in Nicht-Luft-Umgebungen |

| Typ für schnelles Zyklieren | Verbesserte thermische Schockbeständigkeit | Labore und Öfen mit häufigem Heizen/Kühlen |

| Hochreiner Typ | Minimierte Entgasung und Kontamination | Halbleiter- und Medizintechnikfertigung |

Maximieren Sie die Leistung und Lebensdauer Ihres Hochtemperatur-Ofens. Das richtige MoSi2-Element ist entscheidend für Ihre spezifische Anwendung. KINTEK bietet Muffle-, Rohr-, Dreh-, Vakuum- und CVD-Ofensysteme, die durch erstklassige F&E und Fertigung unterstützt werden. Unsere MoSi2-Elemente sind für Ihre einzigartigen Bedürfnisse in reaktiven Atmosphären, bei schnellem Zyklieren oder in Hochreinheitsprozessen anpassbar.

Kontaktieren Sie noch heute unsere Heizungsexperten für eine Beratung und stellen Sie sicher, dass Ihr Ofen mit maximaler Effizienz arbeitet.

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht