Das geschmolzene Natriumhydroxid-Kaliumhydroxid (NaOH-KOH)-System fungiert als chemisches Medium bei hoher Temperatur und hoher Reaktivität, das darauf ausgelegt ist, Oberflächenverunreinigungen von Siliziumwafern aggressiv zu entfernen. Durch die Nutzung einer geschmolzenen starken Laugeumgebung liefert dieser Prozess die notwendige thermische und chemische Energie, um robuste Materialien wie Siliziumnitrid und Siliziumdioxid zu zersetzen.

Der Hauptzweck dieses Systems ist die Nutzung erhöhter Temperaturen und starker Alkalität, um Schutzschichten abzutragen, was zu sauberen Siliziumwafern und der vorläufigen Trennung von Metallen führt.

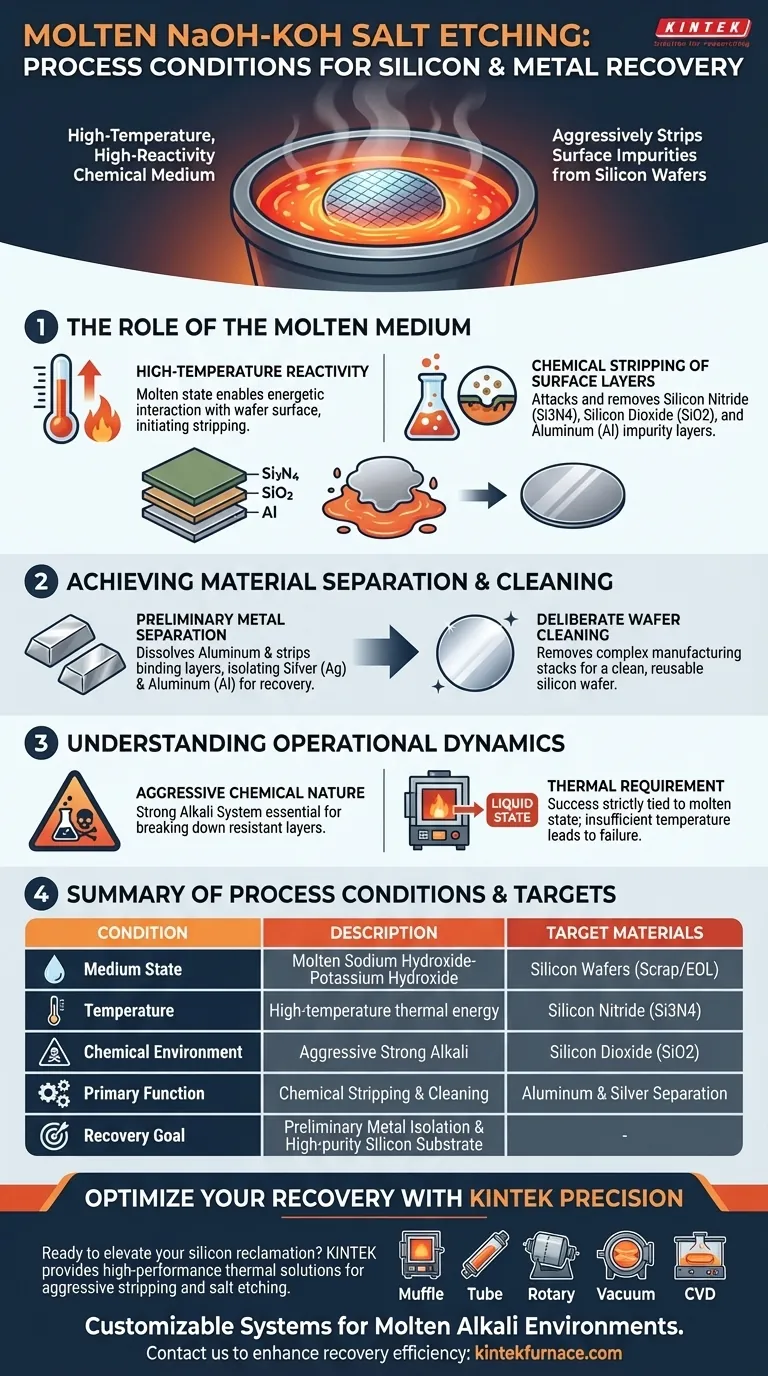

Die Rolle des geschmolzenen Mediums

Hochtemperatur-Reaktivität

Die primäre Bedingung, die dieses System liefert, ist eine Umgebung mit hoher reaktiver Aktivität.

Der geschmolzene Zustand ermöglicht es den starken Laugen, energetischer mit der Waferoberfläche zu interagieren, als sie es in einer wässrigen Lösung tun würden.

Diese erhöhte Temperatur ist nicht nur ein Nebenprodukt, sondern eine Voraussetzung, um den chemischen Abtragsprozess einzuleiten.

Chemischer Abtrag von Oberflächenschichten

Das Medium ist speziell darauf abgestimmt, verschiedene Schichten auf Solar-Siliziumwafern anzugreifen und zu entfernen.

Es trägt effektiv die Siliziumnitrid-Antireflexionsschicht und Siliziumdioxid chemisch ab.

Zusätzlich entfernt es Aluminiumverunreinigungsschichten und stellt sicher, dass das darunter liegende Silizium freigelegt und gereinigt wird.

Erreichung der Materialtrennung

Vorbereitung für die Metallrückgewinnung

Über die Reinigung des Wafers hinaus schafft das System die notwendigen Bedingungen für die Ressourcengewinnung.

Der Prozess ermöglicht die vorläufige Trennung von Silber- und Aluminiummetallen.

Durch das Auflösen von Aluminium und das Ablösen von Bindungsschichten isoliert das System diese Metalle für nachfolgende Rückgewinnungsschritte.

Gezielte Waferreinigung

Das ultimative physikalische Ergebnis dieser Bedingungen ist ein "sauberer" Siliziumwafer.

Die geschmolzene Salzumgebung entfernt den komplexen Stapel von Herstellungsbeschichtungen, die den Wafer für das direkte Recycling unbrauchbar machen.

Verständnis der operativen Dynamik

Aggressive chemische Natur

Es ist wichtig zu erkennen, dass es sich hierbei um ein starkes Laugensystem handelt.

Die Bedingungen sind von Natur aus aggressiv, um den Abbau chemisch beständiger Schichten wie Siliziumnitrid zu gewährleisten.

Die thermische Anforderung

Der Erfolg dieses Prozesses ist streng an den geschmolzenen Zustand gebunden.

Eine unzureichende Temperatur würde wahrscheinlich zu einem Verlust der reaktiven Aktivität führen und die Verunreinigungen oder Metalle nicht effektiv abtragen oder trennen.

Die richtige Wahl für Ihr Ziel treffen

Dieser Prozess ist hochspezialisiert für die Rückgewinnung wertvoller Materialien aus ausgedienten oder Schrott-Siliziumgeräten.

- Wenn Ihr Hauptaugenmerk auf Wafer-Rückgewinnung liegt: Stellen Sie sicher, dass das System eine ausreichende Temperatur aufrechterhält, um die Siliziumnitrid- und Siliziumdioxid-Schichten vollständig abzutragen, ohne das Wafer-Substrat zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf Metallrückgewinnung liegt: Nutzen Sie die hochreaktive Umgebung, um Aluminiumverunreinigungen vollständig aufzulösen, was eine effiziente Isolierung von Silber ermöglicht.

Das geschmolzene NaOH-KOH-System liefert die intensive thermische und chemische Basis, die erforderlich ist, um komplexen Elektroschrott in rückgewinnbare Rohstoffe zu verwandeln.

Zusammenfassungstabelle:

| Prozessbedingung | Beschreibung | Zielmaterialien |

|---|---|---|

| Zustand des Mediums | Geschmolzenes Natriumhydroxid-Kaliumhydroxid | Siliziumwafer (Schrott/ausgemustert) |

| Temperatur | Hochtemperatur-Thermische Energie | Siliziumnitrid (Si3N4) |

| Chemische Umgebung | Aggressive starke Lauge | Siliziumdioxid (SiO2) |

| Hauptfunktion | Chemischer Abtrag & Reinigung | Trennung von Aluminium & Silber |

| Rückgewinnungsziel | Vorläufige Metallisolierung | Hochreines Siliziumsubstrat |

Optimieren Sie Ihre Materialrückgewinnung mit KINTEK Precision

Bereit, Ihre Siliziumrückgewinnungs- und Metallrückgewinnungsprozesse zu verbessern? KINTEK liefert die Hochleistungs-Thermolösungen, die für aggressives chemisches Abtragen und Salzätzen erforderlich sind. Unterstützt durch exzellente F&E und Fertigung bieten wir Hochtemperatur-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig anpassbar sind, um der aggressiven Natur von geschmolzenen Laugeumgebungen standzuhalten.

Lassen Sie keine wertvollen Materialien verschwendet werden. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere spezialisierten Laböfen Ihre Rückgewinnungseffizienz verbessern und sauberere Ergebnisse für Ihre spezifischen Forschungs- oder Produktionsanforderungen liefern können.

Visuelle Anleitung

Referenzen

- Yuxuan Sun. Methods and Improvement Measures Based on Solar Panel Recycling. DOI: 10.54254/2755-2721/2025.gl24086

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist das Funktionsprinzip eines Vakuum-Gefriertrockners bei der Herstellung von Kohlenstoff-Aerogelen? Beherrschen Sie die Sublimation

- Warum ist eine hohe Reinheit der Rohmaterialien für die Forschung an Magnesiumlegierungen unerlässlich? Gewährleistung präziser thermodynamischer Datenqualität

- Was ist die Funktion des Heizgeräts in der Mikro-Kjeldahl-Methode? Beherrschen Sie die Proteinanalyse in Pilzen

- Welche Rolle spielen kohlenstoffhaltige Reduktionsmittel bei der Behandlung von Kupferschlacke? Maximieren Sie die Metallrückgewinnung mit Expertenwissen

- Warum wird Niobfolie um Niob-Hohlraumflansche gewickelt? Schützen Sie Ihre UHV-Dichtungen während der Wärmebehandlung

- Welche physikalischen Merkmale von Hochpräzisionsheizgeräten werden beim CSE-Selenrecycling verwendet?

- Wie stellen mikroprozessorgesteuerte elektrische Öfen die Homogenität der Se80In5Te6Sb9-Legierung sicher?

- Was ist die Hauptfunktion eines Vakuumtrockenschranks? Schlüssel zur Vorbereitung von Verbundanoden-Slurries