Rein betrieblich betrachtet bieten elektrische Drehrohröfen drei Hauptvorteile gegenüber herkömmlichen, befeuerten Systemen. Sie ermöglichen eine vereinfachte Prozessführung durch den Wegfall der Brennstoffhandhabung, bieten eine außergewöhnlich präzise Temperaturregelung, die für empfindliche Materialien unerlässlich ist, und führen aufgrund der überlegenen thermischen Effizienz oft zu einem wirtschaftlicheren Betrieb.

Der zentrale Vorteil eines elektrischen Drehrohrの中ofen liegt nicht nur in einer anderen Wärmequelle, sondern in einer grundlegenden Verschiebung hin zur digitalen Prozesssteuerung. Dies ermöglicht ein beispielloses Maß an Präzision, Wiederholbarkeit und Effizienz, das mit Verbrennungssystemen nur schwer zu erreichen ist.

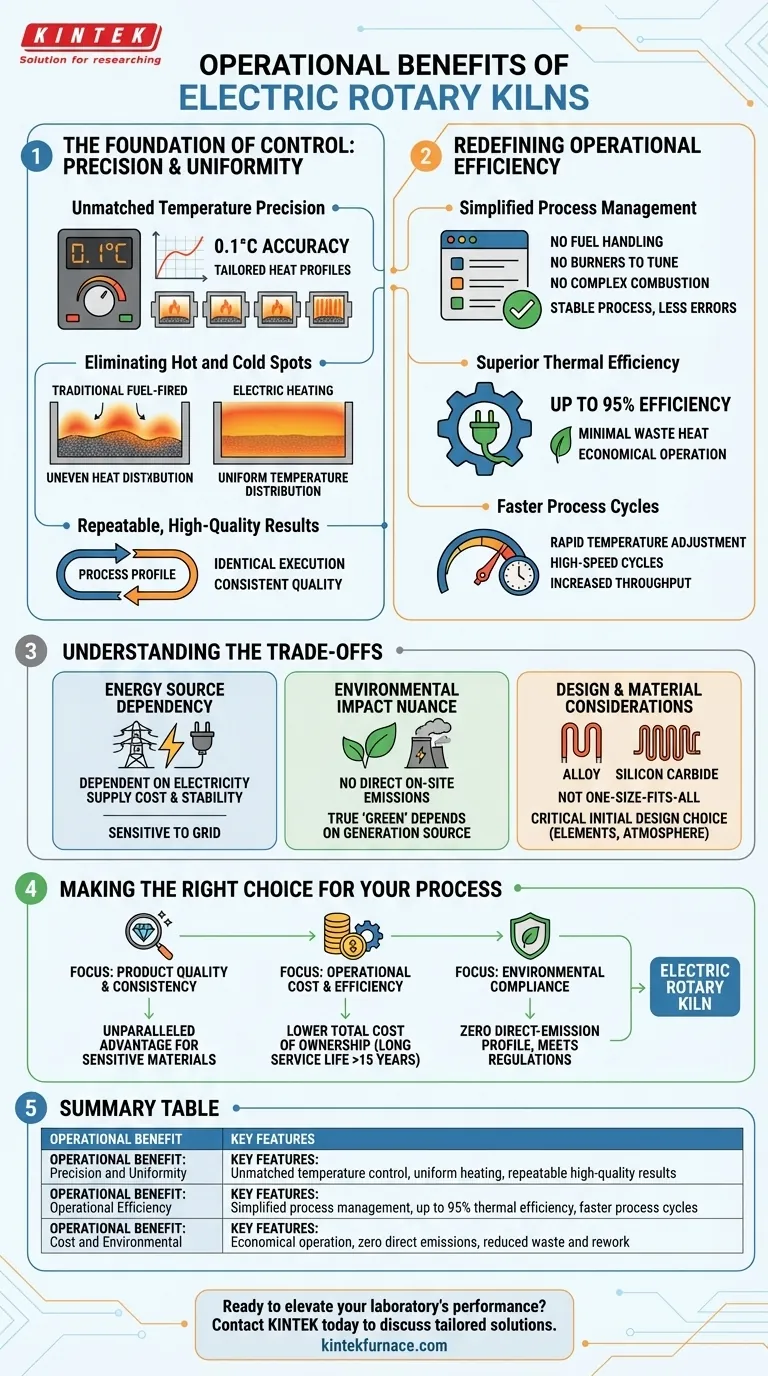

Die Grundlage der Steuerung: Präzision und Gleichmäßigkeit

Der primäre betriebliche Vorteil der elektrischen Beheizung ist der Grad der Kontrolle, den sie bietet. Diese Kontrolle führt direkt zu einer höheren und konsistenteren Produktqualität.

Unübertroffene Temperaturpräzision

Elektrische Systeme ermöglichen eine extrem präzise Temperaturführung über den gesamten Betriebsbereich hinweg. Dies gilt insbesondere für niedrigere Temperaturen, bei denen gasbefeuerte Öfen Schwierigkeiten mit der Kontrolle und Stabilität haben können.

Diese Präzision wird durch hochentwickelte Steuerungen verwaltet, beispielsweise Öfen mit mehreren, separat regelbaren Temperaturzonen. Dies ermöglicht ein maßgeschneidertes Wärmeprofil entlang der Länge des Ofens.

Eliminierung von heißen und kalten Stellen

Die elektrische Beheizung fördert eine sehr gleichmäßige Temperaturverteilung im Materialbett. Diese Gleichmäßigkeit stellt sicher, dass jedes Teil den gleichen thermischen Prozess durchläuft.

Durch die Eliminierung der bei befeuerten Systemen üblichen heißen und kalten Stellen erzielen Sie ein konsistenteres und vorhersagbareres Endprodukt, was Abfall und Nacharbeit reduziert.

Wiederholbare, hochwertige Ergebnisse

Die Kombination aus Präzision und Gleichmäßigkeit bedeutet, dass elektrische Öfen durchweg wiederholbare, hochwertige Ergebnisse liefern.

Sobald ein Prozessprofil festgelegt ist, kann es immer wieder identisch ausgeführt werden, was für Branchen mit strengen Qualitätsanforderungen von entscheidender Bedeutung ist.

Neudefinition der Betriebseffizienz

Die Effizienz bei elektrischen Öfen geht über Energieeinsparungen hinaus und umfasst vereinfachte Arbeitsabläufe und schnellere Produktionszyklen.

Vereinfachte Prozessführung

Die unmittelbarste betriebliche Veränderung ist die Eliminierung des Brennstoffmanagements. Es müssen keine Brenner eingestellt, keine Brennstoffleitungen gewartet und keine komplexe Verbrennungschemie ausbalanciert werden.

Diese Vereinfachung reduziert die Variablen, die ein Bediener verwalten muss, was zu einem stabileren und fehlerunanfälligeren Prozess führt.

Überlegene thermische Effizienz

Elektrische Öfen können eine extrem hohe thermische Effizienz von manchmal bis zu 95 % erreichen. Die Energie wird mit minimaler Abwärme direkt an den Prozess abgegeben.

Diese Effizienz ist ein wesentlicher Treiber für die Behauptung, dass der Betrieb von Elektroöfen wirtschaftlicher sein kann als der von Gas- oder Ölbrennern, insbesondere bei schwankenden Energiekosten.

Schnellere Prozesszyklen

Die Fähigkeit zur schnellen Temperatureinstellung und die Integration mit Hochdruck-Gasabschreckung ermöglichen Hochgeschwindigkeits-Prozesszyklen. Dies steigert den Durchsatz, ohne die Produktqualität zu beeinträchtigen.

Die Kompromisse verstehen

Obwohl die betrieblichen Vorteile klar sind, erfordert eine verantwortungsvolle Bewertung das Verständnis der damit verbundenen Kompromisse. Elektrische Öfen sind ein leistungsstarkes Werkzeug, aber keine Universallösung.

Abhängigkeit von der Energiequelle

Ihr Betrieb wird vollständig von den Kosten und der Zuverlässigkeit Ihrer Stromversorgung abhängig. Sie gewinnen zwar Unabhängigkeit von der Volatilität fossiler Brennstoffe, werden aber empfindlich gegenüber Netzstabilität und Strompreisstrukturen.

Nuancen der Umweltauswirkungen

Obwohl elektrische Öfen keine direkten Emissionen vor Ort erzeugen, hängt der gesamte Umweltvorteil davon ab, wie der Strom erzeugt wird. Der Prozess ist nur dann wirklich „grün“, wenn der Strom aus erneuerbaren Quellen stammt.

Konstruktions- und Materialüberlegungen

Die Technologie ist nicht für alle gleich. Verschiedene Modelle verwenden unterschiedliche Heizelemente, wie z. B. Legierungen oder Siliziumkarbid, die jeweils eigene Temperaturgrenzen, atmosphärische Verträglichkeit und Lebensdauer haben. Die anfängliche Designwahl ist entscheidend für den langfristigen Erfolg.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Produktionsziel sollte der Haupttreiber bei der Bewertung sein, ob ein elektrischer Drehrohrの中ofen für Ihren Betrieb geeignet ist.

- Wenn Ihr Hauptaugenmerk auf Produktqualität und Konsistenz liegt: Die granulare Temperaturregelung und die gleichmäßige Erwärmung eines Elektroofens bieten einen unvergleichlichen Vorteil für empfindliche oder hochwertige Materialien.

- Wenn Ihr Hauptaugenmerk auf Betriebskosten und Effizienz liegt: Die Kombination aus hoher thermischer Effizienz, vereinfachter Verwaltung und langer Lebensdauer (oft über 15 Jahre) spricht für niedrigere Gesamtbetriebskosten.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften liegt: Das Profil ohne direkte Emissionen bietet einen klaren Weg zur Einhaltung aktueller und zukünftiger Luftqualitätsvorschriften.

Letztendlich ist die Einführung eines elektrischen Drehrohrの中ofens eine strategische Entscheidung, bei der die vertrauten Herausforderungen der Verbrennung gegen die präzise Steuerung der Elektrifizierung eingetauscht werden.

Zusammenfassungstabelle:

| Betrieblicher Vorteil | Schlüsselmerkmale |

|---|---|

| Präzision und Gleichmäßigkeit | Unübertroffene Temperaturregelung, gleichmäßige Erwärmung, wiederholbare hochwertige Ergebnisse |

| Betriebliche Effizienz | Vereinfachte Prozessführung, bis zu 95 % thermische Effizienz, schnellere Prozesszyklen |

| Kosten und Umwelt | Wirtschaftlicher Betrieb, keine direkten Emissionen, reduzierte Abfälle und Nacharbeit |

Bereit, die Leistung Ihres Labors mit fortschrittlichen Hochtemperaturlösungen zu steigern? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um verschiedenen Laboren elektrische Drehrohr中öfen, Muffelöfen, Rohröfen und mehr anzubieten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefert überlegene Präzision, Effizienz und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Prozesse optimieren und den Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung