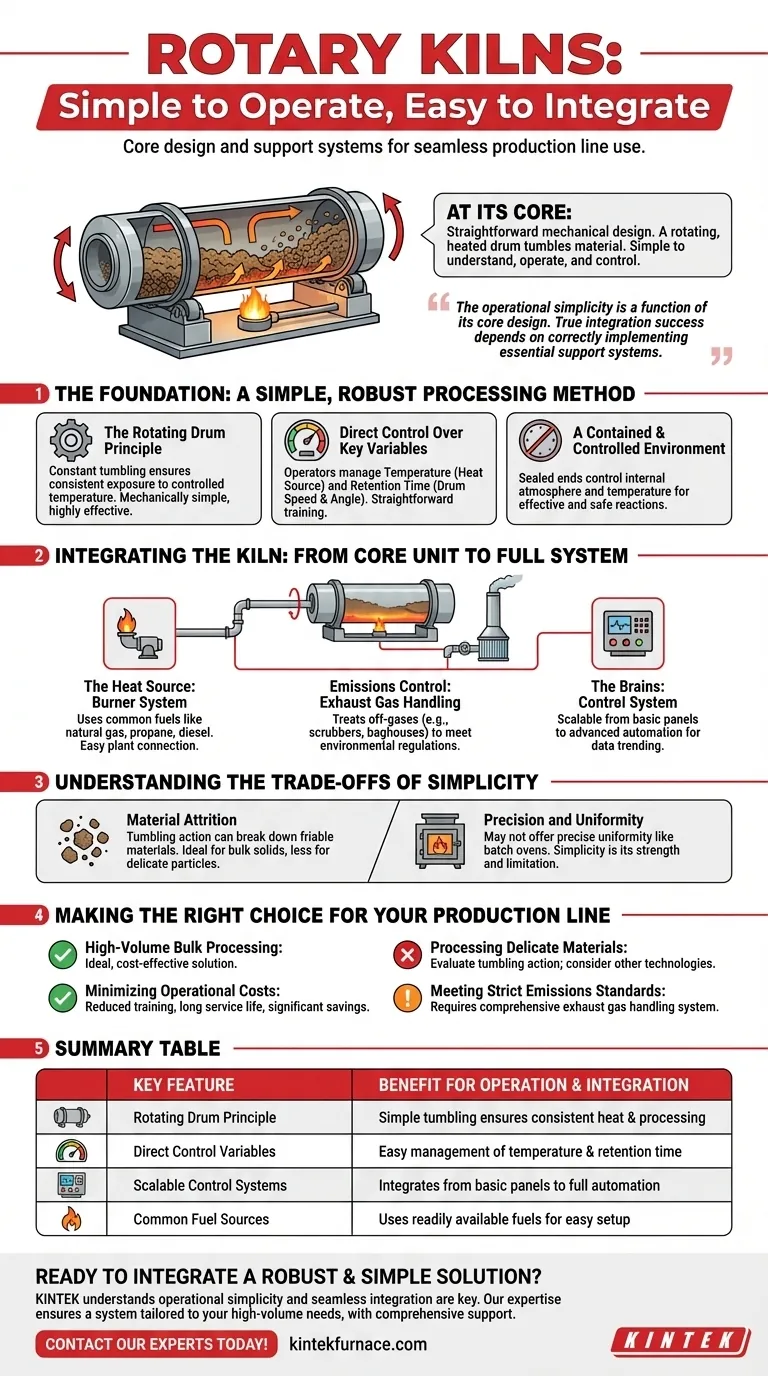

Im Kern beruht die Einfachheit eines DrehrohrOfens auf seinem einfachen mechanischen Aufbau: einer rotierenden, beheizten Trommel, die das Material tummelt. Dieser grundlegende Mechanismus ist leicht zu verstehen, zu bedienen und zu steuern, was seine Integration in eine breite Palette industrieller Produktionslinien direkt erleichtert.

Die betriebliche Einfachheit eines DrehrohrOfens ist eine Funktion seines Kerndesigns. Der Erfolg der tatsächlichen Integration hängt jedoch von der korrekten Implementierung der wesentlichen Unterstützungssysteme für Wärmeerzeugung, Emissionskontrolle und Prozessautomatisierung ab.

Die Grundlage: Eine einfache, robuste Verarbeitungsmethode

Die Effektivität eines DrehrohrOfens liegt in seinem direkten und unkomplizierten Ansatz zur Materialverarbeitung. Diese Einfachheit ist kein Zufall, sondern das Ergebnis seiner grundlegenden Konstruktion.

Das Prinzip der rotierenden Trommel

Die Hauptfunktion eines DrehrohrOfens besteht darin, Materialien zu verarbeiten, indem sie in einem beheizten, rotierenden Zylinder gewälzt werden. Diese ständige Bewegung gewährleistet eine gleichmäßige Exposition des Materials gegenüber der kontrollierten Innentemperatur.

Diese Wälzbewegung ist eine mechanisch einfache, aber äußerst effektive Methode, um die gewünschte chemische Reaktion oder physikalische Veränderung zu erreichen.

Direkte Kontrolle über Schlüsselvariablen

Die Bediener steuern hauptsächlich zwei Schlüsselvariablen: Temperatur und Verweilzeit. Die Temperatur wird durch die Wärmequelle eingestellt, und die Verweilzeit wird durch die Drehgeschwindigkeit und den Winkel der Trommel gesteuert.

Da dies die wichtigsten Stellschrauben zur Steuerung des Prozesses sind, wird die Schulung von Bedienern und die Fehlerbehebung des Systems im Vergleich zu komplexeren thermischen Reaktoren erheblich vereinfacht.

Eine geschlossene und kontrollierte Umgebung

Die rotierende Trommel ist an beiden Enden abgedichtet. Diese Dichtungen sind entscheidend für die Kontrolle der inneren Atmosphäre und Temperatur, was für die effektive und sichere Steuerung der Prozessreaktionen unerlässlich ist.

Integration des Ofens: Von der Kerneinheit zum Gesamtsystem

Obwohl der Ofen selbst einfach ist, fungiert er als Herzstück eines größeren Systems. Das Verständnis dieser unterstützenden Komponenten ist der Schlüssel zur Wertschätzung seiner Integration in eine Produktionslinie.

Die Wärmequelle: Das Brenner-System

Bei direkt befeuerten Öfen liefert ein Brenner die notwendige Prozesswärme. Diese Brenner verwenden typischerweise gängige Industriebrennstoffe wie Erdgas, Propan oder Diesel, wodurch sie leicht zu beschaffen und an die vorhandene Anlageninfrastruktur anzuschließen sind.

Die Emissionskontrolle: Abgasbehandlung

Eine kritische Komponente für die Integration ist das Abgasbehandlungssystem. Dieses System behandelt die Abgase, um die Umweltvorschriften zu erfüllen, bevor sie freigesetzt werden.

Komponenten können Quench-Türme, Wäscher und Schlauchfilter umfassen. Obwohl dies die Komplexität erhöht, handelt es sich um ein modulares System, das zur Handhabung der Ofenleistung entwickelt wurde und den Kernbetrieb einfach hält.

Das Gehirn: Das Steuerungssystem

Die Steuerungssysteme reichen von einfachen Bedienfeldern für Start und Stopp bis hin zu fortschrittlicher Automatisierung für Datentrends und vorausschauende Wartung. Diese Skalierbarkeit ermöglicht es einer Anlage, einen Ofen mit einem Komplexitätsgrad zu integrieren, der ihren vorhandenen technischen Fähigkeiten und ihrem Budget entspricht.

Die Kompromisse der Einfachheit verstehen

Das Design, das Drehrohröfen einfach und robust macht, bringt auch spezifische Einschränkungen mit sich. Das Erkennen dieser Kompromisse ist entscheidend für eine fundierte Entscheidung.

Materialabrieb

Die Wälzbewegung, die eine gute Wärmeübertragung gewährleistet, kann auch zu Abrieb führen und brüchige oder empfindliche Materialien zerkleinern. Dies macht Öfen ideal für Schüttgüter, aber potenziell ungeeignet für Materialien, bei denen die Partikelintegrität von größter Bedeutung ist.

Präzision und Gleichmäßigkeit

Obwohl für die Massenverarbeitung hervorragend geeignet, bietet ein DrehrohrOfen möglicherweise nicht das gleiche Maß an präziser Temperaturgleichmäßigkeit oder schonender Handhabung wie spezialisiertere Geräte wie ein Kammerofen oder ein Wirbelschichtreaktor. Die Einfachheit der "Wälzen und Erhitzen"-Methode ist ihre Stärke und ihre Einschränkung.

Die richtige Wahl für Ihre Produktionslinie treffen

Ihr spezifisches Ziel bestimmt, ob das Betriebsprofil eines DrehrohrOfens für Ihre Bedürfnisse geeignet ist.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumen-Massenverarbeitung liegt: Das robuste und einfache Design eines DrehrohrOfens macht ihn zu einer idealen, kostengünstigen Lösung.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Der reduzierte Bedarf an spezialisierter Schulung der Bediener und die lange Lebensdauer der Geräte bieten erhebliche langfristige Einsparungen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher Materialien liegt: Sie müssen sorgfältig prüfen, ob die Wälzbewegung akzeptabel ist oder ob eine andere thermische Prozesstechnologie erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung strenger Emissionsstandards liegt: Berücksichtigen Sie, dass der einfache Ofenkern mit einem umfassenden und potenziell komplexen Abgasbehandlungssystem kombiniert werden muss.

Letztendlich macht die betriebliche Einfachheit des DrehrohrOfens ihn zu einem leistungsstarken und zuverlässigen Arbeitspferd für die richtige Anwendung.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil für Betrieb & Integration |

|---|---|

| Prinzip der rotierenden Trommel | Einfache Wälzbewegung sorgt für gleichmäßige Wärmeeinwirkung und Verarbeitung. |

| Direkte Steuerungsvariablen | Einfache Bedienung von Temperatur und Verweilzeit durch den Bediener. |

| Skalierbare Steuerungssysteme | Integration mit allem, von einfachen Bedienfeldern bis zur vollständigen Automatisierung. |

| Gängige Brennstoffquellen | Verwendet leicht verfügbare Brennstoffe wie Erdgas für eine einfache Einrichtung. |

Bereit, eine robuste und einfache thermische Verarbeitungslösung in Ihre Produktionslinie zu integrieren?

Bei KINTEK verstehen wir, dass betriebliche Einfachheit und nahtlose Integration der Schlüssel zu Ihrer Produktivität sind. Unsere Expertise in der thermischen Prozesstechnologie stellt sicher, dass Sie ein DrehrohrOfen-System erhalten, das auf Ihre spezifischen Hochvolumenanforderungen zugeschnitten ist, unterstützt durch umfassende Unterstützung für Wärmeerzeugung, Emissionskontrolle und Automatisierung.

Lassen Sie uns besprechen, wie ein KINTEK DrehrohrOfen Ihre Effizienz und Zuverlässigkeit steigern kann. Kontaktieren Sie noch heute unsere Experten für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz