Im Kern eignen sich Drehrohröfen für die kontinuierliche Produktion, da ihr grundlegendes Design auf einem unterbrechungsfreien Materialtransport basiert. Die Kombination aus einem rotierenden Rohr, das Material ständig vom Zufuhrende zum Austragsende bewegt, und Mehrzonen-Temperaturregelungen gewährleistet, dass ein stetiger Materialfluss gleichmäßig verarbeitet werden kann, ohne dass das System jemals angehalten werden muss.

Der wahre Vorteil eines Drehrohrofens liegt nicht nur in seiner Fähigkeit, ohne Unterbrechung zu laufen, sondern auch darin, wie dieser kontinuierliche Betrieb eine außergewöhnliche Prozessgleichmäßigkeit und Effizienz liefert, was ihn zur definitiven Wahl für industrielle Anwendungen mit hohen Durchsätzen von losen oder Schüttgütern macht.

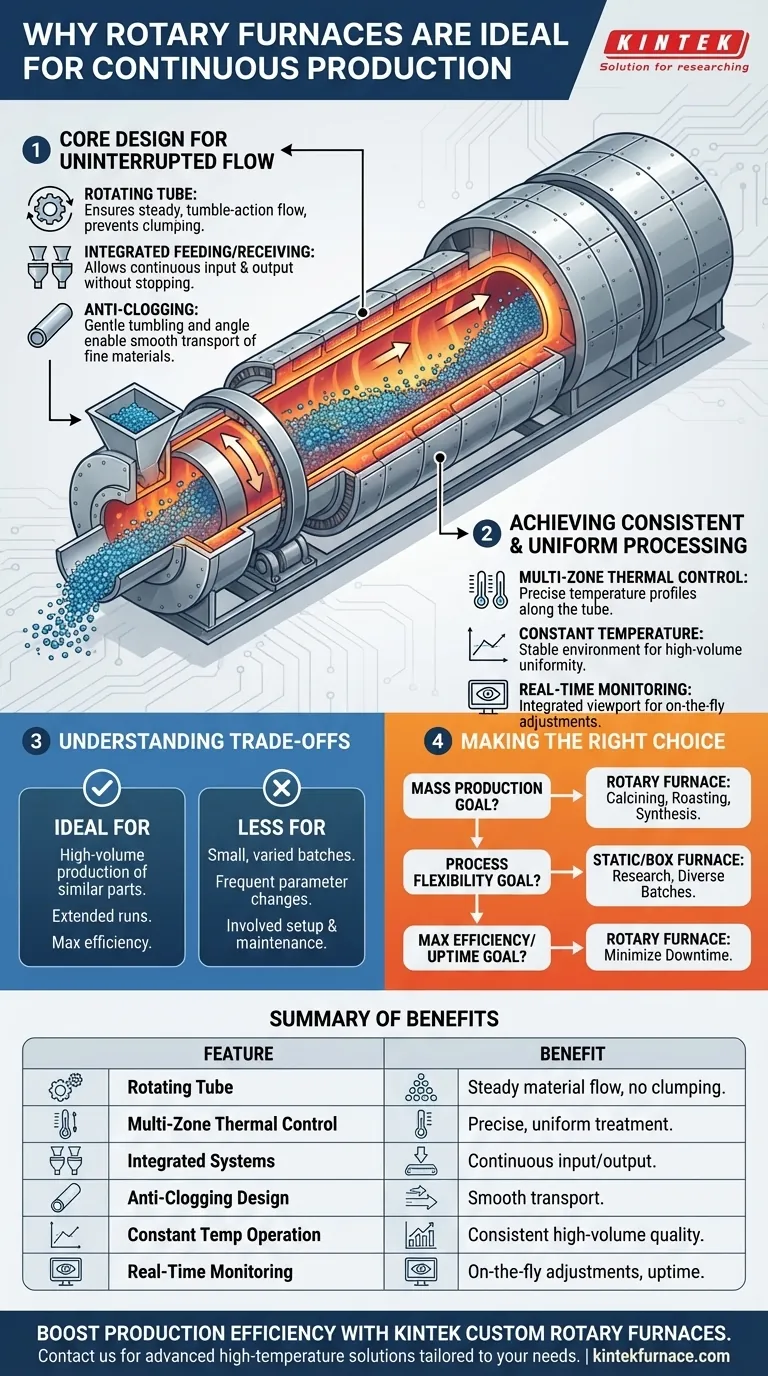

Das Kerndesign für unterbrechungsfreien Fluss

Die Eignung eines Drehrohrofens für den kontinuierlichen Betrieb ist kein Zusatzmerkmal, sondern das direkte Ergebnis seiner mechanischen und thermischen Architektur. Jede Komponente ist darauf ausgelegt, eine konstante, kontrollierte Materialbewegung zu ermöglichen.

Die Rolle des rotierenden Rohrs

Das zentrale Element ist das sich langsam drehende Prozessrohr. Diese Rotation dient als primärer Transportmechanismus.

Während sich das Rohr dreht, wälzt es das Material sanft um, verhindert Klumpenbildung und sorgt für einen gleichmäßigen Fluss vom Einlass zum Auslass. Dies eliminiert die Notwendigkeit von Chargenbelade- und -entladezyklen.

Integrierte Beschickungs- und Empfangssysteme

Um wirklich kontinuierlich zu sein, muss ein Ofen den Materialeintrag und -austrag während des Betriebs ermöglichen.

Drehrohröfen sind mit spezialisierten Beschickungs- und Empfangssystemen wie Trichtern und Sammelbehältern ausgestattet. Diese Systeme ermöglichen die stetige Zufuhr von Rohmaterial und die Sammlung des Endprodukts, ohne den Heizprozess zu unterbrechen.

Verstopfungsschutz und reibungsloser Transport

Ein kontinuierlicher Fluss ist unmöglich, wenn das Material stecken bleibt. Ofendesigns integrieren oft Funktionen, um Verstopfungen zu verhindern.

Das sanfte Umwälzen und der leichte Winkel des Rohres stellen sicher, dass sich selbst feine Pulver oder lose Materialien reibungslos bewegen und Blockaden verhindert werden, die sonst die Produktion zum Stillstand bringen würden.

Erzielen einer konsistenten und gleichmäßigen Verarbeitung

Ein kontinuierlicher Betrieb ist nur dann wertvoll, wenn er ein konsistentes, qualitativ hochwertiges Produkt liefert. Drehrohröfen zeichnen sich hierbei aus, indem sie eine extrem stabile Prozessumgebung schaffen.

Mehrzonen-Temperaturregelung

Das Ofenrohr durchläuft mehrere, unabhängig voneinander gesteuerte Heizzonen.

Dies ermöglicht die Einstellung eines präzisen Temperaturprofils entlang der Rohrlänge. Während das Material hindurchwandert, wird es der exakten Heiz- und Kühlsequenz unterzogen, die für den Prozess erforderlich ist, wodurch sichergestellt wird, dass jedes Partikel eine gleichmäßige Behandlung erhält.

Konstante Temperatur für hohe Gleichmäßigkeit bei hohen Durchsätzen

Im Gegensatz zu Chargenöfen, die abkühlen und wieder aufheizen müssen, arbeitet ein kontinuierlicher Drehrohrofen bei einer konstanten, stabilen Temperatur.

Diese thermische Stabilität ist entscheidend für die Massenproduktion, wo selbst kleine Abweichungen die Qualität des Endprodukts beeinträchtigen können. Sie garantiert, dass das tausendste Kilogramm Material identisch mit dem ersten verarbeitet wird.

Echtzeit-Prozessüberwachung

Moderne Drehrohröfen können ein integriertes Quarz-Sichtfenster enthalten.

Dies ermöglicht es dem Bediener, den Materialzustand während der Verarbeitung in Echtzeit visuell zu überwachen. Anpassungen können im laufenden Betrieb vorgenommen werden, ohne die Linie abzuschalten, was sowohl die Konsistenz als auch die Betriebszeit weiter verbessert.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Drehrohrofen ein Spezialwerkzeug. Seine Stärken in der kontinuierlichen Verarbeitung gehen mit spezifischen Einschränkungen einher, die ihn für bestimmte Anwendungen ungeeignet machen.

Ideal für hohe Volumen, weniger für Vielseitigkeit

Drehrohröfen sind für die Massenproduktion ähnlicher Teile oder Materialien optimiert. Ihre Effizienz ergibt sich aus dem über längere Zeiträume laufenden gleichen Prozess.

Sie eignen sich nicht gut für kleine, vielfältige Chargen oder häufige Änderungen der Prozessparameter, da die zur Stabilisierung eines neuen Temperaturprofils erforderliche Zeit ihren Hauptvorteil zunichtemachen würde.

Anfängliche Einrichtung und Wartung

Die mechanische Komplexität eines rotierenden Systems, gekoppelt mit Mehrzonenheizung und automatisierten Zuführsystemen, führt zu einer aufwendigeren Erstinstallation.

Auch die Wartung kann im Vergleich zu einem einfacheren, statischen Chargenofen anspruchsvoller sein und erfordert Aufmerksamkeit für Motoren, Dichtungen und den Antriebsmechanismus.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl des richtigen Ofens hängt vollständig vom Umfang und den Zielen Ihres Betriebs ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Der kontinuierliche Fluss, die Prozessgleichmäßigkeit und der hohe Durchsatz des Drehrohrofens sind ideal für Anwendungen wie Kalzinieren, Rösten oder die Synthese großer Materialmengen.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität liegt: Ein statischer Rohr- oder Kammerofen ist besser für Forschung, Entwicklung oder die Herstellung kleiner, vielfältiger Chargen unterschiedlicher Materialien geeignet.

- Wenn Ihr Hauptaugenmerk auf maximaler Effizienz und Betriebszeit liegt: Der Drehrohrofen ist unübertroffen, wenn es darum geht, Ausfallzeiten zu minimieren und Produktionszyklen in Umgebungen mit hohen Durchsätzen zu verkürzen.

Indem Sie diese grundlegenden Konstruktionsprinzipien verstehen, können Sie sicher beurteilen, ob ein Drehrohrofen das richtige Werkzeug ist, um Ihre industriellen Produktionsziele zu erreichen.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die kontinuierliche Produktion |

|---|---|

| Rotierendes Rohr | Gewährleistet einen stetigen Materialfluss und verhindert Klumpenbildung für einen unterbrechungsfreien Betrieb. |

| Mehrzonen-Temperaturregelung | Bietet präzise Temperaturprofile für eine gleichmäßige Materialbehandlung. |

| Integrierte Beschickungs-/Empfangssysteme | Ermöglicht kontinuierlichen Input und Output ohne den Ofen anzuhalten. |

| Verstopfungsschutz | Sorgt für einen reibungslosen Transport von feinen Pulvern und losen Materialien. |

| Betrieb mit konstanter Temperatur | Garantiert gleichbleibende Qualität in der Massenfertigung. |

| Echtzeit-Überwachung | Ermöglicht Anpassungen im laufenden Betrieb zur Verbesserung der Prozesskonsistenz und Betriebszeit. |

Bereit, Ihre Produktionseffizienz mit einem kundenspezifischen Drehrohrofen zu steigern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme, alle unterstützt durch starke und tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen und industriellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre kontinuierlichen Produktionsprozesse verbessern und hervorragende Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes