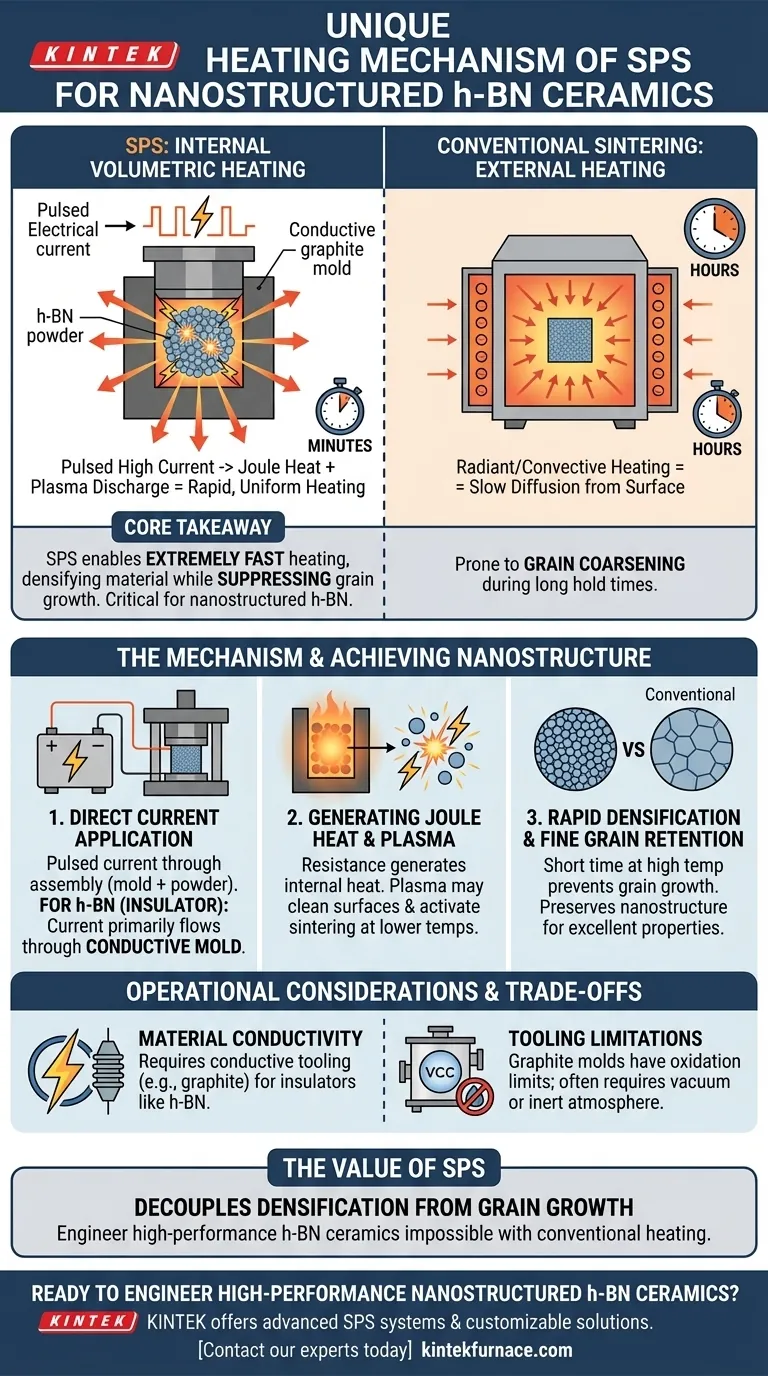

Das Besondere am Heizmechanismus des Spark Plasma Sintering (SPS) ist die Anwendung eines gepulsten Hochstroms direkt durch eine leitfähige Form oder das Pulver selbst. Dieser Prozess erzeugt interne volumetrische Wärme durch Joulesche Erwärmung und potenzielle Plasmaentladungen zwischen den Partikeln, was sich von der Strahlungs- oder Konvektionsheizung in herkömmlichen Öfen unterscheidet.

Kernbotschaft Herkömmliches Sintern erwärmt Materialien von außen nach innen, was oft zu Kornvergröberung während langer Haltezeiten führt. SPS löst dieses Problem, indem es die Wärme intern erzeugt, was extrem schnelle Aufheizraten ermöglicht, die das Material verdichten und gleichzeitig das Kornwachstum unterdrücken, was für die Erhaltung der nanostrukturierten h-BN entscheidend ist.

Der Mechanismus: Interne volumetrische Erwärmung

Direkte Stromanwendung

Im Gegensatz zu herkömmlichen Methoden, die auf externe Heizelemente angewiesen sind, nutzt SPS gepulsten Hochstrom.

Dieser Strom wird direkt durch die Sinterbaugruppe geleitet, die typischerweise aus dem Pulver und einer leitfähigen Form (oft Graphit) besteht.

Erzeugung von Joulescher Wärme

Da der Strom durch die Baugruppe fließt, erzeugt der elektrische Widerstand der Form und des Pulvers Joulesche Wärme.

Dies führt zu einem "volumetrischen" Heizeffekt, bei dem das Material von innen gleichmäßig erwärmt wird, anstatt darauf zu warten, dass die Wärme von der Oberfläche zum Kern diffundiert.

Die Rolle der Plasmaentladung

Der Mechanismus kann auch die Erzeugung von Plasmaentladungen zwischen den Partikeln beinhalten.

Dieses Phänomen hilft, die Partikeloberflächen zu reinigen und das Sintern bei niedrigeren Temperaturen zu aktivieren, was die Effizienz des Prozesses weiter verbessert.

Herstellung von Nanostrukturen durch Geschwindigkeit

Schnelle Aufheizraten

Der Hauptvorteil der internen volumetrischen Erwärmung ist die Fähigkeit, extrem schnelle Aufheizraten zu erreichen.

Das System kann in Minuten auf hohe Temperaturen hochfahren, anstatt wie beim herkömmlichen Sintern Stunden zu benötigen.

Unterdrückung des Kornwachstums

Für nanostrukturierte h-BN-Keramiken besteht die kritische Herausforderung darin, das Material zu verdichten, ohne dass die mikroskopischen Körner größer werden (sich vergröbern).

SPS löst dies, indem es die Zeit minimiert, die das Material bei hohen Temperaturen verbringt.

Erhaltung feiner Körner

Durch die kurze Sinterzeit unterdrückt SPS effektiv das Kornwachstum.

Dadurch bleibt die feine Kornstruktur des Ausgangspulvers erhalten, was zu Keramiken mit ausgezeichneten mechanischen Eigenschaften führt.

Betriebliche Überlegungen und Kompromisse

Materialleitfähigkeit

Eine wichtige Einschränkung ist die Anforderung an die elektrische Leitfähigkeit des Werkzeugs oder Materials.

Da h-BN typischerweise ein elektrischer Isolator ist, fließt der gepulste Strom hauptsächlich durch die leitfähige Form, um die notwendige Wärme zu erzeugen, und nicht durch das Pulver selbst.

Werkzeugbeschränkungen

Die bei SPS verwendeten leitfähigen Formen (typischerweise Graphit) haben Oxidationsgrenzen.

Dies erfordert oft das Sintern in Vakuum oder Inertgasatmosphäre, was im Vergleich zu Luftsinternöfen die Komplexität erhöht.

Die richtige Wahl für Ihr Ziel treffen

Obwohl SPS deutliche Vorteile für nanostrukturierte Materialien bietet, ist es unerlässlich, Ihre spezifischen Anforderungen zu verstehen.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Nanostruktur liegt: Verwenden Sie SPS, um die schnellen Aufheizraten zu nutzen, die die Keramik verdichten, bevor die Körner Zeit zum Vergröbern haben.

- Wenn Ihr Hauptaugenmerk auf der Prozessgeschwindigkeit liegt: Verlassen Sie sich auf die interne volumetrische Erwärmung von SPS, um die Zykluszeiten im Vergleich zum herkömmlichen Heißpressen erheblich zu verkürzen.

Letztendlich liegt der Wert von SPS in seiner Fähigkeit, die Verdichtung vom Kornwachstum zu entkoppeln, sodass Sie Hochleistungs-h-BN-Keramiken entwickeln können, die sich nicht über herkömmliche Heizmethoden herstellen lassen.

Zusammenfassungstabelle:

| Merkmal | Spark Plasma Sintering (SPS) | Herkömmliches Sintern |

|---|---|---|

| Heizmechanismus | Interne volumetrische Erwärmung durch gepulsten Strom | Externe Strahlungs-/Konvektionsheizung |

| Aufheizrate | Extrem schnell (Minuten) | Langsam (Stunden) |

| Kontrolle des Kornwachstums | Hervorragende Unterdrückung des Kornwachstums | Neigung zur Kornvergröberung |

| Hauptvorteil | Entkoppelt Verdichtung von Kornwachstum | Einfachere Werkzeuge, kann in Luft gesintert werden |

Bereit, Hochleistungs-nanostrukturierte h-BN-Keramiken zu entwickeln?

Herkömmliche Öfen haben Schwierigkeiten, Materialien zu verdichten, ohne die Nanostruktur zu opfern. Die einzigartige interne Heizung des Spark Plasma Sintering ist der Schlüssel zur Erzielung einer ultraschnellen Verdichtung bei gleichzeitiger effektiver Unterdrückung des Kornwachstums.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK fortschrittliche SPS-Systeme sowie unsere Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Öfen. Unsere Lösungen sind vollständig anpassbar, um Ihre einzigartigen Forschungs- und Produktionsanforderungen zu erfüllen, und ermöglichen es Ihnen, Materialien mit unmöglichen Eigenschaften zu entwickeln.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein SPS-Ofen das nächste Leistungsniveau für Ihre Keramiken erschließen kann!

Visuelle Anleitung

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist der Hauptzweck der Behandlung von Masterlegierungspulvern mit einem Vakuumtrockenschrank? Sicherstellung der Reinheit & Verhinderung der Oxidation

- Was ist Vakuumsintern und wo wird es häufig eingesetzt? Entdecken Sie die Verarbeitung hochreiner Materialien

- Welche Materialien werden in einem Vakuumofen verwendet? Schlüsselkomponenten für extreme Hitze & Reinheit

- Wie hilft eine Ultrahochvakuum-Vorbereitungskette bei der Präparation von RCu-Proben? Gewährleistung makelloser Daten

- Warum gilt Vakuum als ideale inerte Atmosphäre für das Sintern? Erzielen Sie unübertroffene Reinheit und Kontrolle

- Warum wird für Cu-10Al-4Ni-4.8Fe-Legierungen ein Hochvakuum-Sinterofen benötigt? Höhere Dichte & Reinheit freischalten

- Wie funktionieren Graphit-Heizelemente in Vakuumöfen? Extreme Hitze für kritische Prozesse freisetzen

- Warum wird ein industrielles Vakuumtrockenschrank für die Nachbearbeitung von Elektrodenmaterialien benötigt? Sicherstellung der Batterieleistung