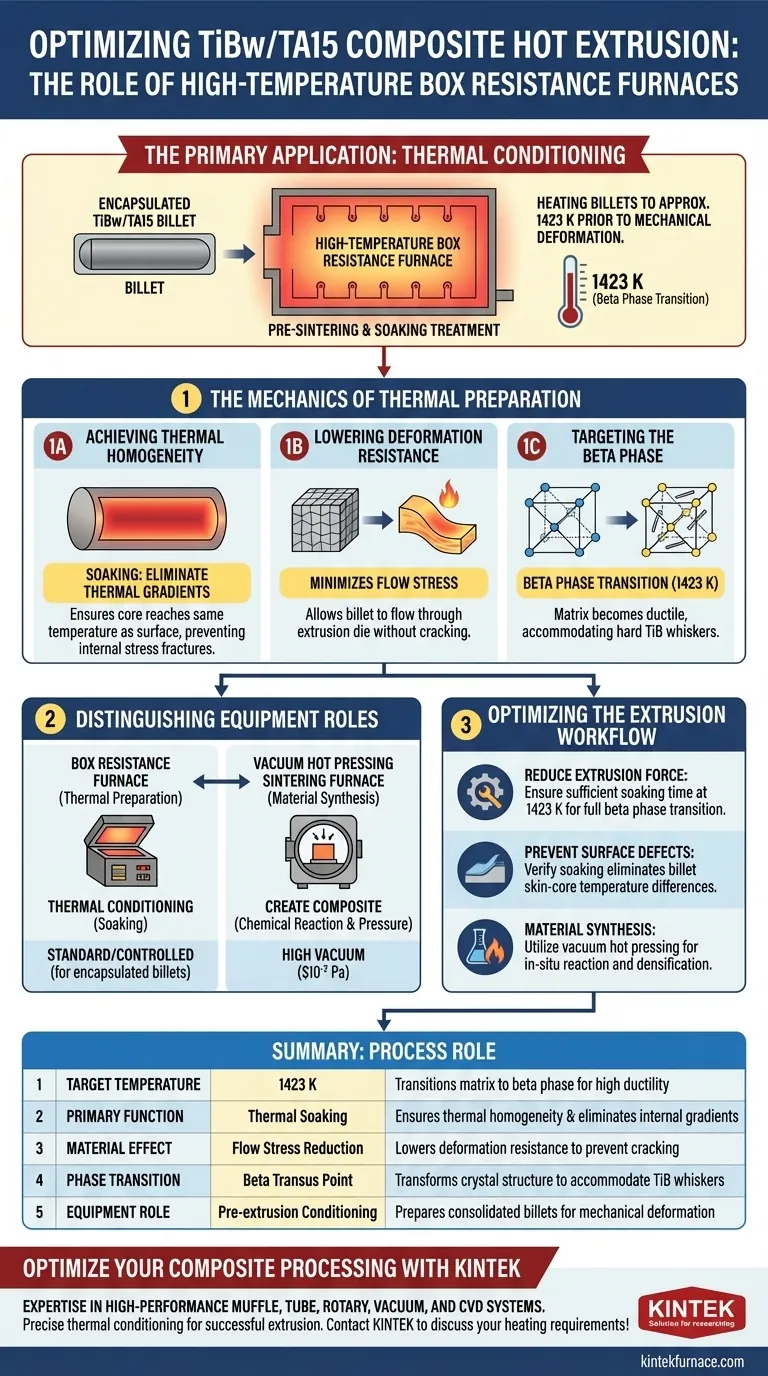

Die Hauptanwendung eines Hochtemperatur-Boxwiderstandsofens in diesem Zusammenhang ist die thermische Konditionierung der TiBw/TA15-Verbundknüppel unmittelbar vor der mechanischen Verformung. Insbesondere wird er für die Vorsinterung und das Halten der verkapselten Knüppel verwendet, wobei sie typischerweise auf etwa 1423 K erhitzt werden.

Kernpunkt Der Ofen fungiert als thermischer Ausgleicher und bringt die Temperatur des Knüppels über seinen Phasenumwandlungspunkt der Beta-Phase. Dieser entscheidende Schritt minimiert den Verformungswiderstand des Materials und wandelt den starren Verbundwerkstoff in einen formbaren Zustand um, der den intensiven Scherkräften der Heißextrusion standhalten kann.

Die Mechanik der thermischen Vorbereitung

Erreichen thermischer Homogenität

Der Boxwiderstandsofen bietet eine stabile Umgebung für das Halten der Verbundknüppel.

Halten ist nicht nur Erhitzen, sondern der Prozess, das Material bei einer bestimmten Temperatur zu halten, bis der Temperaturgradient beseitigt ist.

Dies stellt sicher, dass der Kern des Knüppels die gleiche Temperatur wie die Oberfläche erreicht, wodurch interne Spannungsrisse während der Verarbeitung verhindert werden.

Senken des Verformungswiderstands

Das Hauptziel dieser Heizstufe ist die Vorbereitung des Materials auf die physikalische Formänderung.

Durch das Erhitzen des TiBw/TA15-Verbundwerkstoffs auf 1423 K reduziert der Ofen die Fließspannung des Materials erheblich.

Diese Verringerung des Widerstands ermöglicht es dem Knüppel, ohne Rissbildung oder Stillstand der Maschine durch die Extrusionsdüse zu fließen.

Ziel: Die Beta-Phase

Die spezifische Temperatur von 1423 K wird gewählt, um die Titanmatrix über ihren Phasenumwandlungspunkt der Beta-Phase zu bringen.

In der Beta-Phase ändert sich die Kristallstruktur der Titanlegierung und wird deutlich duktiler.

Diese Phasenumwandlung ist entscheidend für die Aufnahme der harten TiB-Whisker (Verstärkungen) innerhalb der weicheren Matrix während des Extrusionsflusses.

Unterscheidung der Ausrüstungsrollen

Vorwärmen vs. Konsolidierung

Es ist wichtig, die Rolle des Boxwiderstandsofens von der eines Vakuum-Heißpress-Sinterofens zu unterscheiden.

Der Vakuumofen (in ergänzenden Daten erwähnt) wird früher im Lebenszyklus verwendet, um den Verbundwerkstoff durch chemische Reaktionen und Druck zu erzeugen (z. B. 1473 K, 25 MPa).

Im Gegensatz dazu erzeugt der Boxwiderstandsofen nicht die Verstärkungsphase und übt keinen Druck aus; er ist ausschließlich ein Werkzeug zur thermischen Vorbereitung für einen bereits konsolidierten Knüppel.

Unterschiede bei Atmosphäre und Druck

Der Vakuumofen arbeitet bei hohem Vakuum (10⁻² Pa), um Oxidation während des langen Sinterprozesses zu verhindern.

Der hier beschriebene Boxwiderstandsofen konzentriert sich auf das Erhitzen verkapselter Knüppel.

Da die Knüppel verkapselt sind, benötigt der Ofen nicht unbedingt die Hochvakuumumgebung, die während der anfänglichen Sinterphase verwendet wird.

Optimierung des Extrusionsworkflows

Um die hochwertigsten TiBw/TA15-Profile zu gewährleisten, müssen Sie die richtige Wärmebehandlung basierend auf Ihrer Verarbeitungsstufe anwenden.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Extrusionskraft liegt: Stellen Sie sicher, dass der Boxwiderstandsofen den Knüppel lange genug bei 1423 K hält, um die Matrix vollständig in die Beta-Phase zu überführen.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oberflächenfehlern liegt: Überprüfen Sie, ob die "Haltezeit" ausreichend ist, um Temperaturunterschiede zwischen der Knüppelhaut und dem Kern zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf der Materialherstellung liegt: Verlassen Sie sich nicht auf den Boxofen; nutzen Sie Vakuum-Heißpressen, um die In-situ-Reaktion und Verdichtung zu erleichtern.

Das richtige thermische Halten verwandelt den Verbundwerkstoff von einem spröden Feststoff in ein bearbeitbares Material und dient als wesentliches Tor zur erfolgreichen Heißextrusion.

Zusammenfassungstabelle:

| Prozessmerkmal | Spezifikation / Detail | Rolle bei der TiBw/TA15-Extrusion |

|---|---|---|

| Zieltemperatur | 1423 K | Überführt die Matrix in die Beta-Phase für hohe Duktilität |

| Hauptfunktion | Thermisches Halten | Gewährleistet thermische Homogenität und beseitigt interne Gradienten |

| Materialeffekt | Reduzierung der Fließspannung | Senkt den Verformungswiderstand zur Vermeidung von Rissen |

| Phasenumwandlung | Beta-Transus-Punkt | Verwandelt die Kristallstruktur zur Aufnahme von TiB-Whisker |

| Ausrüstungsrolle | Vor-Extrusions-Konditionierung | Bereitet konsolidierte Knüppel für die mechanische Verformung vor |

Optimieren Sie Ihre Verbundwerkstoffverarbeitung mit KINTEK

Eine präzise thermische Konditionierung ist der Unterschied zwischen einer erfolgreichen Extrusion und einem gebrochenen Knüppel. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die den strengen Anforderungen der Luft- und Raumfahrt sowie der Materialwissenschaft gerecht werden.

Unsere Labor-Hochtemperaturöfen bieten die thermische Stabilität und Genauigkeit, die für das Halten der Beta-Phase und die Vorsinterung fortschrittlicher TiBw/TA15-Verbundwerkstoffe erforderlich sind. Egal, ob Sie einen Standard-Boxwiderstandsofen oder ein vollständig anpassbares System benötigen, das auf Ihre einzigartigen Forschungsanforderungen zugeschnitten ist, KINTEK liefert die Zuverlässigkeit, die Ihr Labor verdient.

Bereit, Ihre Materialeigenschaften und Laboreffizienz zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre Heizungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Kalzinierung von SrMo1−xMnxO4? Optimieren Sie Ihre Synthese.

- Woraus besteht die Kammer eines Kastenumfangsofens und wie sind die Heizelemente angeordnet? Optimieren Sie die Wärmebehandlung Ihres Labors

- Welche Fortschritte wurden in der Muffelofentechnologie erzielt? Entdecken Sie Innovationen in Präzision und Effizienz

- Was sind gängige Laboranwendungen von Muffelöfen? Unerlässlich für hochreine Hitzeprozesse

- Wie verhindern Muffelöfen die Kontamination von Materialien während des Erhitzens?Sicherstellung der Reinheit in Hochtemperaturprozessen

- Warum ist ein automatischer Hochtemperatur-Muffelofen für die Beurteilung der Beschichtungslebensdauer notwendig? Gewährleistung der Testpräzision

- Was ist ein Chargenofen? Präzise Präzisionswärmebehandlung für diverse Materialien

- Wie gewährleistet das Design eines Muffelofens eine gleichmäßige und sichere Erwärmung? Entdecken Sie Präzision und Sicherheit bei der Wärmebehandlung