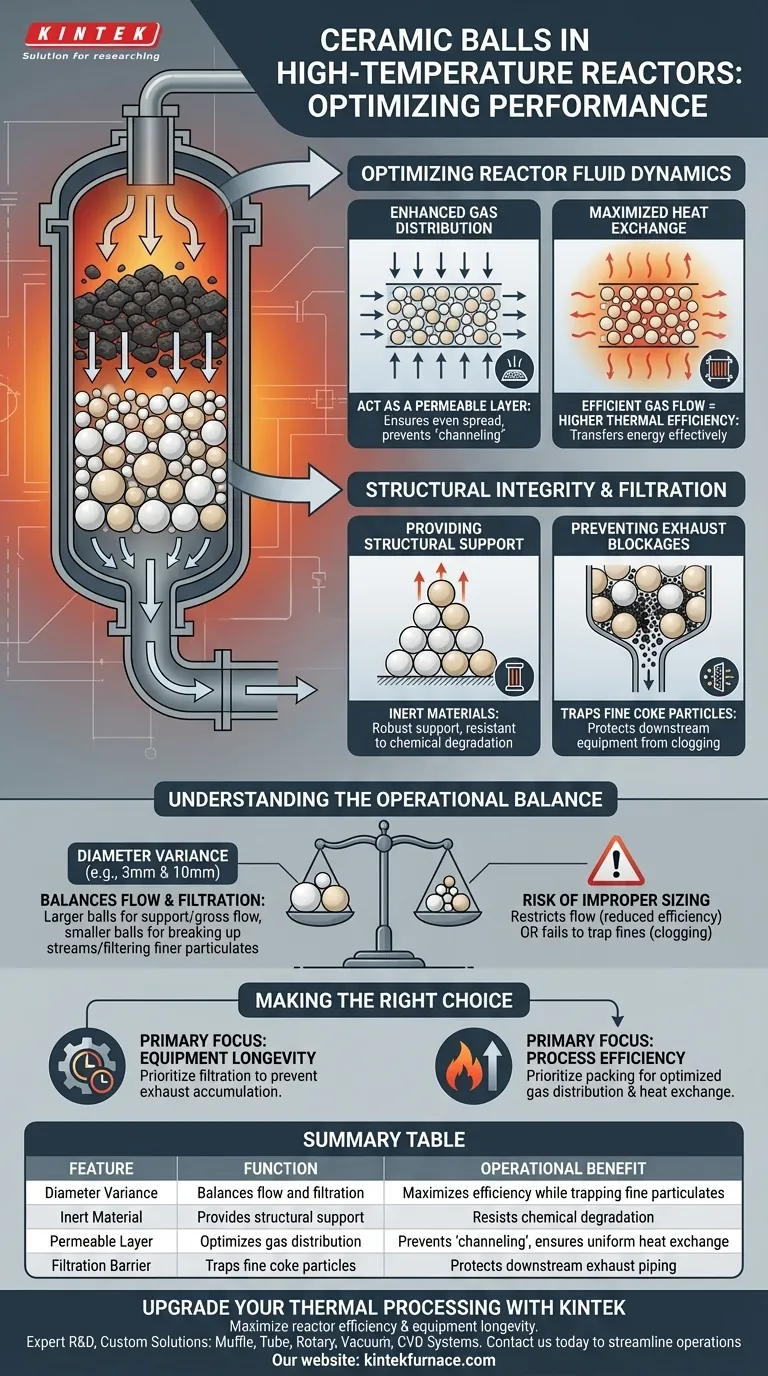

In Hochtemperaturreaktoren ist die Verwendung von Keramikkugeln mit unterschiedlichen Durchmessern (z. B. 3 mm und 10 mm) eine entscheidende Strategie zur Stabilisierung der Reaktionsumgebung. Diese inerten Packungsmaterialien bieten wesentliche strukturelle Unterstützung und optimieren die Verteilung der Reaktionsgase, während sie gleichzeitig als Barriere dienen, um zu verhindern, dass feine Koks-Partikel die Abgasleitungen verstopfen.

Durch die Kombination verschiedener Größen von inerten Keramikpackungen können Ingenieure ein Reaktorbett schaffen, das die Wärmeübertragungseffizienz maximiert und einen gleichmäßigen Gasfluss aufrechterhält, wodurch das Risiko von nachgeschalteten Verstopfungen wirksam gemindert wird.

Optimierung der Reaktordynamik

Um sicherzustellen, dass ein Hochtemperaturreaktor effizient arbeitet, müssen Sie die Bewegung der Gase durch das Brennstoff- oder Reaktantbett steuern.

Verbesserung der Gasverteilung

Die Hauptfunktion dieser Keramikkugeln besteht darin, den Fluss der Reaktionsgase zu optimieren. Als durchlässige Schicht sorgen sie dafür, dass sich das Gas gleichmäßig durch die Koks-Partikel verteilt.

Eine gleichmäßige Verteilung ist unerlässlich. Sie verhindert "Channeling", bei dem Gas die Reaktanten umgeht, und stellt sicher, dass das gesamte Bett an der Reaktion teilnimmt.

Maximierung des Wärmeaustauschs

Eine effiziente Gasverteilung korreliert direkt mit der thermischen Effizienz. Wenn der Fluss durch das Packungsmaterial optimiert wird, wird die Wärmeübertragungseffizienz erheblich verbessert.

Dies stellt sicher, dass die vom Reaktor erzeugte oder benötigte thermische Energie effektiv im gesamten System übertragen wird.

Strukturelle Integrität und Filtration

Über die Fluiddynamik hinaus spielen die physikalischen Eigenschaften der Keramikkugeln eine entscheidende Rolle für die mechanische Stabilität der Reaktorinnenteile.

Bereitstellung von struktureller Unterstützung

Hochtemperaturreaktoren erfordern Materialien, die extremen Umgebungen standhalten können, ohne sich zu zersetzen.

Da diese Keramikkugeln inerte Materialien sind, bieten sie eine robuste strukturelle Unterstützung für das Reaktorbett, ohne chemisch mit dem Prozessmedium zu reagieren.

Verhinderung von Abgasverstopfungen

Eine der kritischsten Aufgaben dieses Packungsmaterials ist die Filtration. Der Reaktor erzeugt feine Koks-Partikel, die für nachgeschaltete Geräte nachteilig sein können.

Die Keramikkugeln fangen diese Feinstoffe effektiv auf. Dies verhindert, dass sie in die Abgasleitungen gelangen und diese verstopfen, was eine häufige Ursache für Betriebsausfälle ist.

Verständnis des operativen Gleichgewichts

Obwohl die Verwendung von Keramikkugeln klare Vorteile bietet, erfordert eine effektive Implementierung ein Verständnis des Gleichgewichts zwischen Durchfluss und Filtration.

Die Rolle der Durchmesserabweichung

Die Referenz hebt die Verwendung von unterschiedlichen Durchmessern hervor, wie z. B. 3 mm und 10 mm. Die Verwendung einer einzigen Größe erreicht oft nicht alle Ziele gleichzeitig.

Größere Kugeln bieten im Allgemeinen eine bessere strukturelle Unterstützung und eine grobe Durchflusskapazität, während kleinere Kugeln effektiver sind, um Strömungsströme zu unterbrechen und feinere Partikel zu filtern.

Das Risiko einer unsachgemäßen Dimensionierung

Wenn das Packungsmaterial nicht richtig auf die vorhandenen Koks-Partikel abgestimmt ist, besteht das Risiko, dass der Durchfluss zu stark eingeschränkt wird (was die Effizienz verringert) oder die Feinstoffe nicht aufgefangen werden (was zu Verstopfungen führt). Der Erfolg hängt von der Nutzung der unterschiedlichen Durchmesser ab, um diese Lücke zu schließen.

Die richtige Wahl für Ihr Ziel

Die Auswahl der Durchmesser des Packungsmaterials sollte von den spezifischen betrieblichen Herausforderungen Ihres Reaktors bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Priorisieren Sie die Filtrationsfähigkeit der Packung, um sicherzustellen, dass sich keine feinen Koks-Partikel in den Abgasleitungen ansammeln.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Konzentrieren Sie sich auf die Packungskonfiguration, die die Gasverteilung optimiert, um den Wärmeaustausch über das Koks-Bett zu maximieren.

Die strategische Nutzung unterschiedlicher Keramikdurchmesser verwandelt ein einfaches Packungsmaterial in ein hochentwickeltes Werkzeug zur Flusskontrolle und zum Systemschutz.

Zusammenfassungstabelle:

| Merkmal | Funktion | Betrieblicher Nutzen |

|---|---|---|

| Durchmesserabweichung | Gleicht Durchfluss und Filtration aus | Maximiert die Effizienz und fängt gleichzeitig feine Partikel auf |

| Inertes Material | Bietet strukturelle Unterstützung | Widersteht chemischer Zersetzung in Hochtemperatur-Betten |

| Durchlässige Schicht | Optimiert die Gasverteilung | Verhindert 'Channeling' und sorgt für gleichmäßigen Wärmeaustausch |

| Filtrationsbarriere | Fängt feine Koks-Partikel auf | Schützt nachgeschaltete Abgasleitungen vor kostspieligen Verstopfungen |

Rüsten Sie Ihre thermische Verarbeitung mit KINTEK auf

Maximieren Sie die Effizienz Ihres Reaktors und die Langlebigkeit Ihrer Ausrüstung mit Lösungen, die für die anspruchsvollsten Hochtemperaturumgebungen entwickelt wurden. Gestützt auf erstklassige F&E und Fertigung bietet KINTEK eine breite Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie andere Hochtemperatur-Labröfen – alle vollständig anpassbar, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu erfüllen.

Lassen Sie nicht zu, dass ineffiziente Gasverteilung oder nachgeschaltete Verstopfungen Ihren Fortschritt aufhalten. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Hochleistungs-Thermosysteme Ihre Abläufe rationalisieren und überlegene Materialergebnisse liefern können.

Visuelle Anleitung

Referenzen

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985550

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Sind Aluminiumoxid-Keramikrohre für Hochdruckanwendungen geeignet? Entdecken Sie Schlüsselfaktoren für eine sichere Verwendung

- Was ist die Funktion von Hochtonerdeltiegeln bei der LLZO-Kalzinierung? Optimierung der Reinheit von Batteriematerialien

- Woraus bestehen Rohröfenrohre? Wählen Sie das richtige Material für Ihren Prozess

- Wie hoch ist die Saug-/Förderleistung für einen einzelnen Wasserhahn einer wassergeführten Vakuumpumpe? Erhalten Sie wichtige technische Daten für Ihr Labor.

- Was sind die Vorteile der Verwendung eines Bornitrid-Tiegels? Maximierung von Reinheit und Effizienz bei der Laserpyrolyse

- Welche Einschränkungen haben hochreine Aluminiumoxid-Porzellanrohre? Sprödigkeit für zuverlässige Hochtemperaturanwendungen bewältigen

- Welche Rolle spielt eine Kupferform bei der Bildung von Glasproben? Schnelles Abschrecken & amorphe Verfestigung meistern

- Warum eine hochpräzise Gasflussregelung für Argon bei Ölwanderungssimulationen verwenden? Erreichen Sie Re=215 Genauigkeit