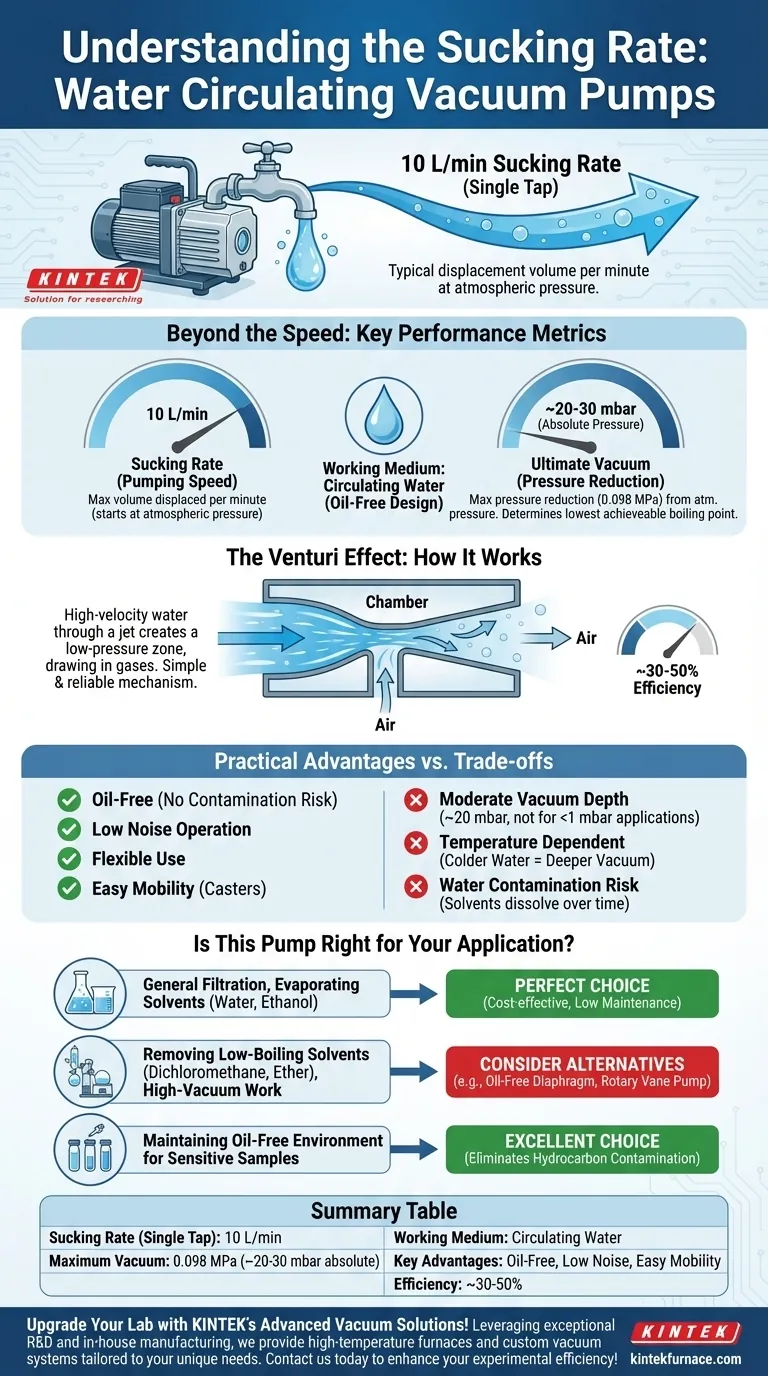

Für eine typische wassergeführte Vakuumpumpe beträgt die Saug-/Förderleistung für einen einzelnen Wasserhahn 10 Liter pro Minute (L/min). Diese Spezifikation definiert die Verdrängungsleistung der Pumpe – das Volumen an Gas, das sie pro Zeiteinheit von einem Einlass bei atmosphärischem Druck bewegen kann.

Während die Saugleistung von 10 L/min ihre Geschwindigkeit definiert, liegt der wahre Wert dieser Pumpe in ihrer betrieblichen Einfachheit und ihrem ölfreien Design. Das Verständnis ihrer Vakuumtiefe und Funktionsweise ist entscheidend, um festzustellen, ob sie Ihren spezifischen Laboranforderungen entspricht.

Verständnis der wichtigsten Leistungsmetriken

Um diese Pumpe richtig bewerten zu können, müssen Sie über die Saugleistung hinausgehen und ihre ultimative Vakuumfähigkeit sowie das verwendete Medium berücksichtigen.

Saugleistung (Fördergeschwindigkeit)

Die Saugleistung von 10 L/min ist das Luftvolumen, das die Pumpe pro Minute verdrängen kann. Diese Kennzahl ist am relevantesten zu Beginn des Evakuierungsprozesses, wenn der Systemdruck nahe dem atmosphärischen Niveau liegt.

Maximales Vakuum (Enddruck)

Die Fähigkeit der Pumpe, ein Vakuum zu erzeugen, wird mit maximal 0,098 MPa angegeben. Dieser Wert stellt die Druckreduzierung gegenüber dem Standardatmosphärendruck (ca. 0,101 MPa) dar.

Das bedeutet, dass die Pumpe den Druck in einem geschlossenen System auf einen Absolutdruck von etwa 20–30 mbar (0,020–0,030 MPa) senken kann. Dieser Enddruck, nicht die Saugleistung, bestimmt den niedrigsten Siedepunkt, den Sie bei Destillationen erreichen können, oder die Effizienz von Prozessen, die einen niedrigen Druck erfordern.

Die Rolle des Wassers als Arbeitsmedium

Diese Pumpen verwenden zirkulierendes Wasser zur Erzeugung des Vakuums. Diese Designentscheidung ist grundlegend für ihre Hauptvorteile: Sie arbeitet ohne Öl und birgt daher kein Risiko einer ölbedingten Kontamination Ihres Systems.

Das Funktionsprinzip und seine Implikationen

Das Design der Pumpe beeinflusst direkt ihre Leistung, Effizienz und praktische Vorteile.

Funktionsweise: Der Venturi-Effekt

Das Vakuum wird durch den Venturi-Effekt erzeugt. Wasser wird mit hoher Geschwindigkeit durch eine Düse gepumpt, wodurch eine Zone mit niedrigem Druck entsteht, die Luft und andere Gase aus dem angeschlossenen Gerät ansaugt. Die Luft vermischt sich mit dem Wasserstrahl und wird dann ausgestoßen.

Inhärente Effizienz

Dieser Mechanismus ist zwar einfach und zuverlässig, weist jedoch eine allgemeine Effizienz von etwa 30 % auf, wobei einige High-End-Modelle 50 % erreichen. Sie ist nicht so energieeffizient wie mechanische Pumpen, bietet jedoch erhebliche Vorteile in Bezug auf Kosten und Wartung.

Praktische Vorteile

Das einfache Design führt zu mehreren benutzerfreundlichen Eigenschaften. Die Pumpe ist bekannt für ihren geringen Geräuschpegel, ihren flexiblen Einsatz und den Wegfall von Ölwechseln. Viele Modelle sind zudem mit Rollen ausgestattet, was den Transport im Labor erleichtert.

Die Kompromisse verstehen

Keine einzelne Lösung ist perfekt. Die Stärken der wassergeführten Pumpe in einem Bereich führen zu Einschränkungen in anderen.

Moderate Vakuumtiefe

Der Enddruck von ca. 20 mbar ist ausreichend für viele Anwendungen, wie Filtration oder Rotationsverdampfung von Lösungsmitteln mit hohem Siedepunkt. Sie ist jedoch keine „Hochvakuumpumpe“ und ungeeignet für Anwendungen, die einen Druck unter 1 mbar erfordern.

Abhängigkeit von der Wassertemperatur

Die Leistung der Pumpe hängt direkt vom Dampfdruck des zirkulierenden Wassers ab. Kälteres Wasser erzeugt ein tieferes Vakuum, da es einen geringeren Dampfdruck hat. Wenn sich das Wasser während des Betriebs erwärmt, verschlechtert sich der Endvakuumniveau.

Wasserverunreinigung

Obwohl die Pumpe selbst ölfrei ist, können sich flüchtige Lösungsmittel aus Ihrem Experiment im zirkulierenden Wasser lösen. Mit der Zeit kann dies die Pumpenleistung beeinträchtigen und erfordert möglicherweise einen regelmäßigen Wasserwechsel, um die Effizienz aufrechtzuerhalten und die Entsorgungsvorschriften einzuhalten.

Ist diese Pumpe für Ihre Anwendung geeignet?

Die Auswahl der richtigen Vakuumquelle erfordert die Anpassung des Werkzeugs an Ihr spezifisches wissenschaftliches Ziel.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborfiltration oder der Verdampfung von Lösungsmitteln wie Wasser oder Ethanol liegt: Die Rate von 10 L/min und das moderate Vakuum sind vollkommen ausreichend und bieten eine kostengünstige, wartungsarme Lösung.

- Wenn Ihr Hauptaugenmerk auf der Entfernung von Lösungsmitteln mit niedrigem Siedepunkt (z. B. Dichlormethan, Ether) oder Hochvakuumarbeiten liegt: Sie benötigen eine Pumpe, die ein tieferes Vakuum erzeugen kann, wie z. B. eine ölfreie Membranpumpe oder eine Drehschieberpumpe.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung einer vollständig ölfreien Umgebung für empfindliche Proben liegt: Diese Pumpe ist eine ausgezeichnete Wahl gegenüber herkömmlichen ölabgedichteten Pumpen, da sie das Risiko einer Kohlenwasserstoffkontamination wirksam eliminiert.

Indem Sie sowohl die Geschwindigkeit als auch die Einschränkungen dieser Pumpe verstehen, können Sie zuversichtlich das richtige Werkzeug für Ihre Arbeit auswählen.

Zusammenfassungstabelle:

| Metrik | Spezifikation |

|---|---|

| Saugleistung (Einzelner Wasserhahn) | 10 L/min |

| Maximales Vakuum | 0,098 MPa (Absolutdruck ca. 20–30 mbar) |

| Arbeitsmedium | Zirkulierendes Wasser |

| Hauptvorteile | Ölfrei, geringe Geräuschentwicklung, einfache Mobilität |

| Effizienz | ~30–50 % |

Werten Sie Ihr Labor mit KINTEK's fortschrittlichen Vakuumlösungen auf! Durch die Nutzung herausragender F&E und interner Fertigung beliefern wir diverse Labore mit Hochtemperaturofen und kundenspezifischen Vakuumsystemen, die auf Ihre einzigartigen Anforderungen zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Rotationsöfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle auf Präzision und Zuverlässigkeit ausgelegt sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre experimentelle Effizienz steigern und hervorragende Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Hochleistungs-Vakuumbälge für effiziente Verbindungen und stabiles Vakuum in Systemen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Funktionen haben hochreines Schwefelpulver und Keramikschiffchen bei der TB-MoS2-Herstellung? Präzision bei der Synthese von 2D-Materialien

- Ist ein Arbeitsrohr im Lieferumfang des Ofens enthalten? Passen Sie Ihr Setup für optimale Leistung an

- Welche Schlüsselrollen spielen hochreine Graphitformen bei SPS? Befeuert die Synthese von hoch-entropischen Karbiden

- Warum werden Aluminiumoxid-Tiegel für die CoNb2O6-Synthese verwendet? Gewährleistung der Produktion von Keramikpulver hoher Reinheit

- Welche Rolle spielen die Stockbarger-Methode und vakuumversiegelte Quarzampullen beim Wachstum von NaCl:Li- und KCl:Na-Kristallen?

- Warum werden Keramik-Tiegel für die Hochtemperaturkalzinierung von Dolomit benötigt? Gewährleistung hochreiner Ergebnisse

- Was sind die technischen Überlegungen bei der Auswahl eines zylindrischen Edelstahlbehälters? Leitfaden für Magnesium-Testkammern

- Was sind die Hauptfunktionen von hochreinen Graphitformen in SPS? Optimieren Sie Ihren Spark-Plasma-Sinterprozess