Im Kern ist die Abdichtung die wichtigste Funktion, um die Integrität jedes Vakuum- oder Schutzgasofens zu gewährleisten. Ihr Zweck ist es, eine undurchdringliche Barriere zu schaffen, die die interne Prozessumgebung von der Außenluft isoliert, wodurch unerwünschte chemische Reaktionen verhindert, die Prozessstabilität aufrechterhalten und die Qualität des Endmaterials garantiert wird.

Die grundlegende Herausforderung bei der Hochtemperatur-Materialverarbeitung ist die Kontrolle der Chemie. Eine Ofendichtung ist nicht nur eine physische Barriere; sie ist die primäre Verteidigung gegen atmosphärische Verunreinigungen, die eine ganze Produktionscharge ruinieren können.

Der Zweck einer kontrollierten Atmosphäre

Um zu verstehen, warum die Abdichtung von größter Bedeutung ist, müssen Sie zunächst verstehen, warum diese Spezialöfen verwendet werden. Das gesamte Ziel ist es, Materialien auf extreme Temperaturen zu erhitzen, ohne dass sie mit der Umgebungsluft reagieren.

Vermeidung von Oxidation und Kontamination

Bei hohen Temperaturen reagieren die meisten Metalle stark mit Sauerstoff. Wenn Umgebungsluft in einen Ofen gelangt, reagiert dieser Sauerstoff sofort mit dem heißen Material, ein Prozess, der als Oxidation bezeichnet wird.

Dadurch bilden sich Oxide auf der Materialoberfläche, die die mechanischen Eigenschaften, die elektrische Leitfähigkeit und die Oberflächenbeschaffenheit beeinträchtigen können. Eine kontrollierte Atmosphäre – entweder ein tiefes Vakuum oder ein inertes Schutzgas wie Argon oder Stickstoff – eliminiert diesen Sauerstoff.

Sicherstellung der Prozesskonsistenz

Eine stabile und reine Atmosphäre ist für wiederholbare Ergebnisse unerlässlich. Jede Leckage führt eine unkontrollierte Variable in den Prozess ein.

Durch die Aufrechterhaltung einer perfekten atmosphärischen Integrität stellen Sie sicher, dass jede Charge unter genau denselben Bedingungen verarbeitet wird, was zu konsistenten, vorhersehbaren und qualitativ hochwertigen Ergebnissen führt.

Wie Dichtungsfehler den Prozess untergraben

Ein Fehler im Dichtungssystem negiert den gesamten Zweck der Verwendung eines Vakuum- oder Schutzgasofens direkt. Die Folgen sind unmittelbar und oft kostspielig.

Das Problem der Gasleckage nach innen

In diesen Systemen ist der Druck im Ofen niedriger als der atmosphärische Druck außerhalb. Daher führt ein Bruch der Dichtung nicht dazu, dass Gas austritt; es führt dazu, dass Umgebungsluft eingesaugt wird.

Diese Leckage nach innen ist die Ursache der Kontamination. Selbst ein mikroskopisch kleines Leck kann genug Sauerstoff und Feuchtigkeit einbringen, um den gesamten Prozess zu beeinträchtigen.

Auswirkungen auf die Vakuumintegrität

Bei einem Vakuumofen besteht das Ziel darin, so viele Luftmoleküle wie möglich zu entfernen. Ein Leck wirkt direkt gegen die Vakuumpumpe und macht es unmöglich, das erforderliche Vakuumniveau zu erreichen oder aufrechtzuerhalten.

Das System wird ständig einen aussichtslosen Kampf führen, Energie verschwenden und die für die Verarbeitung notwendige Umgebung nicht bereitstellen.

Kontamination von Schutzatmosphären

In einem Schutzgasofen verunreinigt ein Leck das teure, hochreine Inertgas. Sauerstoff und Stickstoff aus der Luft mischen sich mit dem Argon oder anderen Schutzgasen und machen sie unwirksam.

Dies führt zu denselben Oxidations- und Kontaminationsproblemen, die die Schutzatmosphäre ursprünglich verhindern sollte.

Verständnis der Kompromisse und Herausforderungen

Das Erreichen und Aufrechterhalten einer perfekten Abdichtung ist eine große technische Herausforderung, die Komplexität und Kosten beinhaltet, die verwaltet werden müssen.

Die hohen Kosten eines Fehlers

Eine kompromittierte Dichtung kann zum vollständigen Verlust einer teuren Materialcharge führen. Die Kosten für das ruinierte Produkt, die verschwendete Energie und die verlorene Produktionszeit übersteigen oft die Kosten eines robusten Dichtungssystems bei weitem.

Komplexität von Dichtungssystemen

Die in diesen Öfen verwendeten Dichtungen und Dichtungsringe sind keine einfachen Gummiringe. Sie müssen extremen Temperaturen, Druckunterschieden und wiederholten thermischen Zyklen standhalten.

Diese Hochtemperatur-Dichtungsmechanismen sind komplexe, präzisionsgefertigte Komponenten, die die Anschaffungskosten und Wartungsanforderungen der Ausrüstung erhöhen.

Betriebliche Wachsamkeit ist erforderlich

Dichtungen verschleißen mit der Zeit und erfordern regelmäßige Inspektion und Wartung. Eine "einmal einstellen und vergessen"-Mentalität ist ein Rezept für Misserfolg. Richtige Betriebsprotokolle und ein proaktiver Wartungsplan sind entscheidend für die Gewährleistung einer langfristigen Zuverlässigkeit.

Priorisierung der Abdichtung in Ihrem Betrieb

Ihre betrieblichen Prioritäten bestimmen, wie Sie die Abdichtung angehen, aber ihre Bedeutung bleibt konstant. Eine perfekte Abdichtung ist die Grundlage jedes erfolgreichen Hochtemperaturprozesses.

- Wenn Ihr Hauptaugenmerk auf der Materialqualität liegt: Betrachten Sie die Ofendichtung als Ihre erste und wichtigste Verteidigungslinie gegen Defekte wie Oxidation und Versprödung.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit liegt: Erkennen Sie, dass die Dichtungsdichtheit der Schlüssel zur Eliminierung atmosphärischer Variablen und zur Erzielung konsistenter Ergebnisse von Charge zu Charge ist.

- Wenn Ihr Hauptaugenmerk auf der Betriebseffizienz liegt: Implementieren Sie proaktive Dichtungsinspektionen und -wartungen, um die katastrophalen Kosten fehlgeschlagener Chargen und ungeplanter Ausfallzeiten zu vermeiden.

Letztendlich ist die Dichtung eines Ofens der Wächter von Qualität, Konsistenz und Rentabilität.

Zusammenfassungstabelle:

| Aspekt | Auswirkungen der Abdichtung |

|---|---|

| Verhindert Oxidation | Blockiert den Sauerstoffeintritt, um Materialschädigung zu vermeiden |

| Sichert Prozesskonsistenz | Erhält eine stabile Atmosphäre für wiederholbare Ergebnisse |

| Vermeidet Kontamination | Hält Schutzgase rein und Vakuumniveaus intakt |

| Reduziert Kosten | Verhindert Chargenverlust und ungeplante Ausfallzeiten |

Verbessern Sie die Leistung Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch den Einsatz von außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet eine präzise Passung für Ihre einzigartigen experimentellen Anforderungen, wodurch Qualität, Konsistenz und Effizienz verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Hochtemperatur-Verarbeitungsziele unterstützen können!

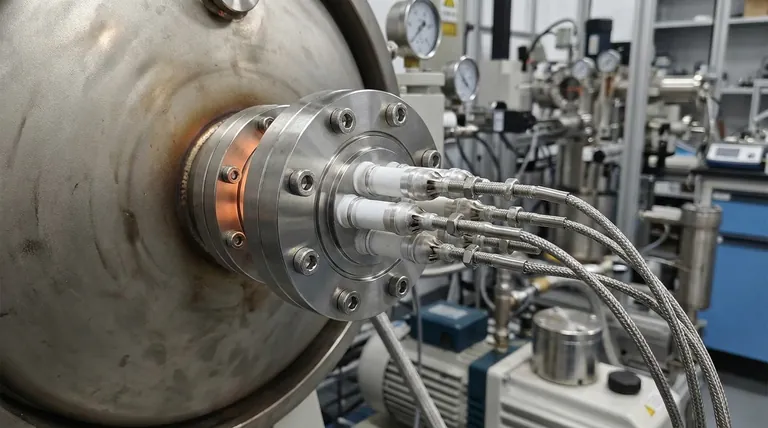

Visuelle Anleitung

Ähnliche Produkte

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Materialien werden für Heizelemente in Vakuumöfen verwendet? Wählen Sie das richtige Element für Ihre Hochtemperaturanforderungen

- Welche Stufen hat ein Vakuumbauofen-Pumpensystem und wie funktionieren sie? Erfahren Sie den sequenziellen Prozess für hohe Vakuumeffizienz

- Warum ist ein Vakuumtrockenschrank für die elektrochemische Prüfung von Natrium-Ionen-Batterieelektroden notwendig? Optimierung von SIBs

- Was ist die Hauptfunktion des Vakuumpumpensystems im Magnesiumpulververdampfungsprozess? Hohe Reinheit & Effizienz gewährleisten

- Was sind die Vorteile des elektrischen Strom-unterstützten TLP-Bondings? Maximierung der Effizienz beim Verbinden von Inconel 718