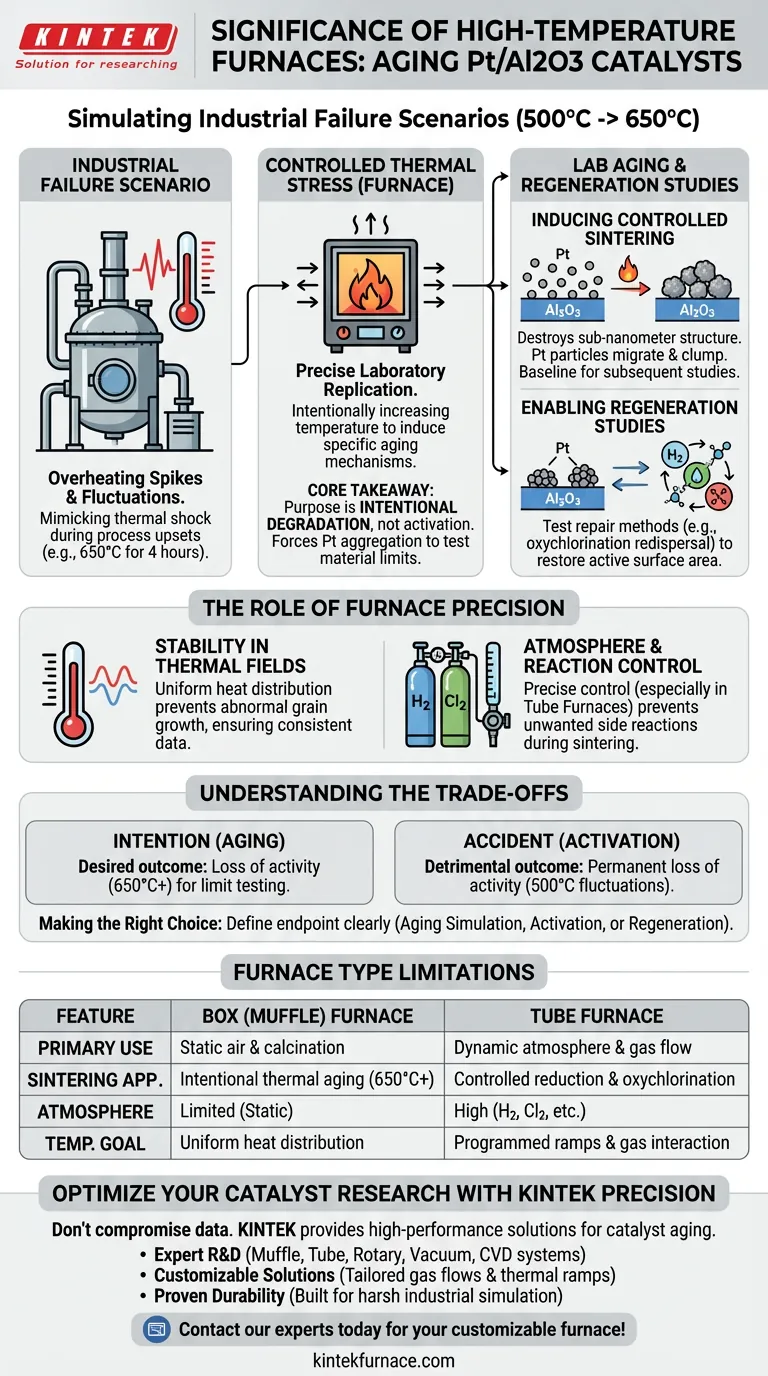

Die Simulation industrieller Ausfallszenarien ist die Hauptbedeutung der Verwendung von Hochtemperaturöfen für Pt/Al2O3-Katalysatoren. Durch die gezielte Erhöhung der Temperatur von 500 °C auf 650 °C replizieren Forscher die Überhitzungsbedingungen in großtechnischen Industrieöfen. Diese kontrollierte thermische Belastung ist notwendig, um spezifische Alterungsmechanismen für die Untersuchung zu induzieren.

Kernbotschaft Der Zweck dieser Hochtemperaturbehandlung ist nicht die Katalysatoraktivierung, sondern die absichtliche Verschlechterung. Sie zwingt zur Aggregation von Platinpartikeln, um die Grenzen des Materials zu testen und eine Basislinie für die Bewertung nachfolgender Regenerationsprozesse wie die Oxychlorierungs-Redispergierung zu schaffen.

Replikation realer Stressfaktoren

Simulation von Überhitzungsausfällen

Im industriellen Betrieb sind Reaktoren Temperaturschwankungen und -spitzen ausgesetzt. Der Ofen ermöglicht es den Forschern, diese "Überhitzungsausfallszenarien" präzise zu modellieren. Durch die Verschiebung der Umgebung von den üblichen 500 °C auf erhöhte 650 °C für einen längeren Zeitraum (z. B. 4 Stunden) ahmt das Gerät den thermischen Schock nach, den ein Katalysator bei Prozessstörungen erleidet.

Induzierung kontrollierter Sinterung

Das primäre physikalische Ergebnis dieser Wärmebehandlung ist die Sinterung. Hohe Temperaturen führen dazu, dass sich die Platin (Pt)-Partikel auf dem Aluminiumoxid (Al2O3)-Träger bewegen und verklumpen. Diese Aggregation zerstört die wünschenswerte sub-nanometergroße Struktur des Katalysators und altert ihn effektiv unter Laborbedingungen.

Ermöglichung von Regenerationsstudien

Das ultimative Ziel der Induzierung dieses Schadens ist die Überprüfung von Reparaturmethoden. Sobald sich das Platin aggregiert hat, können Forscher "Oxychlorierungs-Redispergierungsverfahren" testen. Der Ofen liefert den anfänglichen "beschädigten" Zustand, der erforderlich ist, um zu beweisen, dass eine Regenerationstechnik die aktive Oberfläche des Katalysators erfolgreich wiederherstellen kann.

Die Rolle der Ofenpräzision

Stabilität in thermischen Feldern

Obwohl das Ziel die Verschlechterung ist, muss die Wärmeanwendung gleichmäßig erfolgen. Ein stabiles Temperaturfeld verhindert zufälliges, abnormales Kornwachstum, das zu inkonsistenten Daten führt. Ob ein Muffel- oder Röhrenofen verwendet wird, das Gerät muss sicherstellen, dass die thermische Exposition über die gesamte Probencharge hinweg konsistent ist.

Atmosphären- und Reaktionskontrolle

Die Wahl zwischen einem Röhren- und einem Muffelofen hängt oft von den atmosphärischen Anforderungen ab. Ein Röhrenofen wird typischerweise benötigt, wenn während des Aufheizens spezifische Gasflüsse (wie Wasserstoff zur Reduktion oder spezielle oxidierende Atmosphären) erforderlich sind. Eine präzise Kontrolle der Umgebung verhindert unerwünschte chemische Nebenreaktionen, während die physikalische Sinterung stattfindet.

Verständnis der Kompromisse

Absicht vs. Zufall

Es ist entscheidend, zwischen absichtlicher Sinterung für Alterungsstudien und versehentlicher Sinterung während der Aktivierung zu unterscheiden. In den Aktivierungsphasen (typischerweise um 500 °C) sind Temperaturschwankungen nachteilig und führen zu einem dauerhaften Aktivitätsverlust. In Alterungsstudien (650 °C+) ist dieser Aktivitätsverlust das gewünschte Ergebnis, um die Materialgrenzen zu testen.

Einschränkungen des Ofentyps

Muffelöfen: Hervorragend geeignet für statische Luftbehandlungen und Kalzinierung zur Entfernung von Verunreinigungen wie Feuchtigkeit oder organischen flüchtigen Bestandteilen. Sie verfügen jedoch nicht über eine dynamische Atmosphärenkontrolle. Röhrenöfen: Unerlässlich für Prozesse, die Gasfluss erfordern, wie z. B. Reduktion oder kontrollierte Oxidation. Sie ermöglichen programmierte Temperaturrampen, die einen "augenblicklichen" Hochtemperaturschock verhindern, der zu unkontrollierter statt simulierter Kornvergröberung führen kann.

Die richtige Wahl für Ihr Ziel treffen

Definieren Sie bei der Auswahl eines thermischen Behandlungsverfahrens für Pt/Al2O3-Katalysatoren Ihr Endziel klar.

- Wenn Ihr Hauptaugenmerk auf der Alterungssimulation liegt: Verwenden Sie den Ofen, um die Temperaturen auf 650 °C zu erhöhen, um die Pt-Aggregation zu erzwingen und industrielle Ausfälle zu simulieren.

- Wenn Ihr Hauptaugenmerk auf der Aktivierung liegt: Halten Sie eine strenge Grenze von 500 °C mit präziser Stabilität ein, um Metall-Träger-Wechselwirkungen herzustellen, ohne eine Sinterung zu induzieren.

- Wenn Ihr Hauptaugenmerk auf der Regeneration liegt: Stellen Sie sicher, dass Ihr Ofen die spezifischen Gasflüsse (wie chlorbasierte Atmosphären) bewältigen kann, die zur Redispergierung der gesinterten Partikel erforderlich sind.

Der Wert des Ofens liegt nicht nur in der Wärmeerzeugung, sondern in der präzisen Anwendung thermischer Belastung zur Validierung der Widerstandsfähigkeit des Katalysators im Lebenszyklus.

Zusammenfassungstabelle:

| Merkmal | Muffelofen | Röhrenofen |

|---|---|---|

| Hauptanwendung | Statische Luftbehandlungen & Kalzinierung | Dynamische Atmosphärenkontrolle & Gasfluss |

| Sinteranwendung | Absichtliche thermische Alterung (650°C+) | Kontrollierte Reduktion & Oxychlorierung |

| Atmosphärenkontrolle | Begrenzt (statisch) | Hoch (H2, Cl2, etc.) |

| Temperaturziel | Gleichmäßige Wärmeverteilung | Programmierte Rampen & Gasinteraktion |

Optimieren Sie Ihre Katalysatorforschung mit KINTEK Precision

Lassen Sie nicht zu, dass inkonsistente Temperaturfelder Ihre Daten beeinträchtigen. KINTEK bietet Hochleistungs-Laborlösungen, die speziell für die anspruchsvollen Anforderungen von Katalysatoralterungs- und Regenerationsstudien entwickelt wurden.

Warum KINTEK wählen?

- Experten F&E: Unsere Muffle-, Röhren-, Dreh-, Vakuum- und CVD-Systeme sind auf Stabilität und Präzision ausgelegt.

- Anpassbare Lösungen: Passen Sie Ihren Ofen an, um spezifische Gasflüsse oder einzigartige thermische Rampen zu bewältigen, die für Ihre Pt/Al2O3-Experimente erforderlich sind.

- Bewährte Haltbarkeit: Gebaut, um den rauen Umgebungen industrieller Simulationen standzuhalten.

Bereit, Ihre Materialtests auf die nächste Stufe zu heben? Kontaktieren Sie unsere Experten noch heute, um den perfekten, anpassbaren Ofen für die einzigartigen Bedürfnisse Ihres Labors zu finden!

Visuelle Anleitung

Referenzen

- Lu Dong, Xinggui Zhou. Structure Robustness of Highly Dispersed Pt/Al2O3 Catalyst for Propane Dehydrogenation during Oxychlorination Regeneration Process. DOI: 10.3390/catal14010048

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Hauptaufgabe eines Rohrofens bei der direkten Pyrolyse von Biomasse zu Biokohle? Master Carbon Engineering

- Welche kritischen Bedingungen bietet eine hochpräzise Rohröfen? Optimierung der Katalysatorreduktion & Partikelkontrolle

- Was ist die Hauptfunktion der kontrollierten thermischen Verarbeitung von YIG-Dünnfilmen? Magnetische Ordnung in der Spintronik freischalten

- Welche Umweltparameter müssen Hochtemperaturöfen für die Auslagerung von YIG-Dünnfilmen einhalten? Expertenratgeber

- Was sind die Hauptanwendungen von Fallrohröfen? Präzision in Hochtemperaturprozessen freisetzen

- Welche spezifische Rolle spielt eine Röhrenofen bei der Synthese und Verkapselung von NiMo-Legierungen mit Kohlenstoff? Erklärt

- Was ist ein Laborröhrenofen und wie ist er aufgebaut? Beherrschen Sie präzises Heizen für Ihr Labor

- Was ist ein Rohrofen und wofür wird er hauptsächlich verwendet? Erzielen Sie präzise Hochtemperaturverarbeitung für Ihr Labor