Die Hauptaufgabe eines hochpräzisen Thermoelementpaares besteht darin, eine genaue Echtzeit-Rückmeldung zu liefern, die die Aluminium 6063-Schmelze innerhalb eines engen Verarbeitungsfensters hält. In einem Widerstandsofen mit hoher thermischer Trägheit verhindern diese Sensoren, dass die Temperatur in Bereiche abdriftet, die die Legierung chemisch abbauen oder ihre physikalische Fließfähigkeit beeinträchtigen.

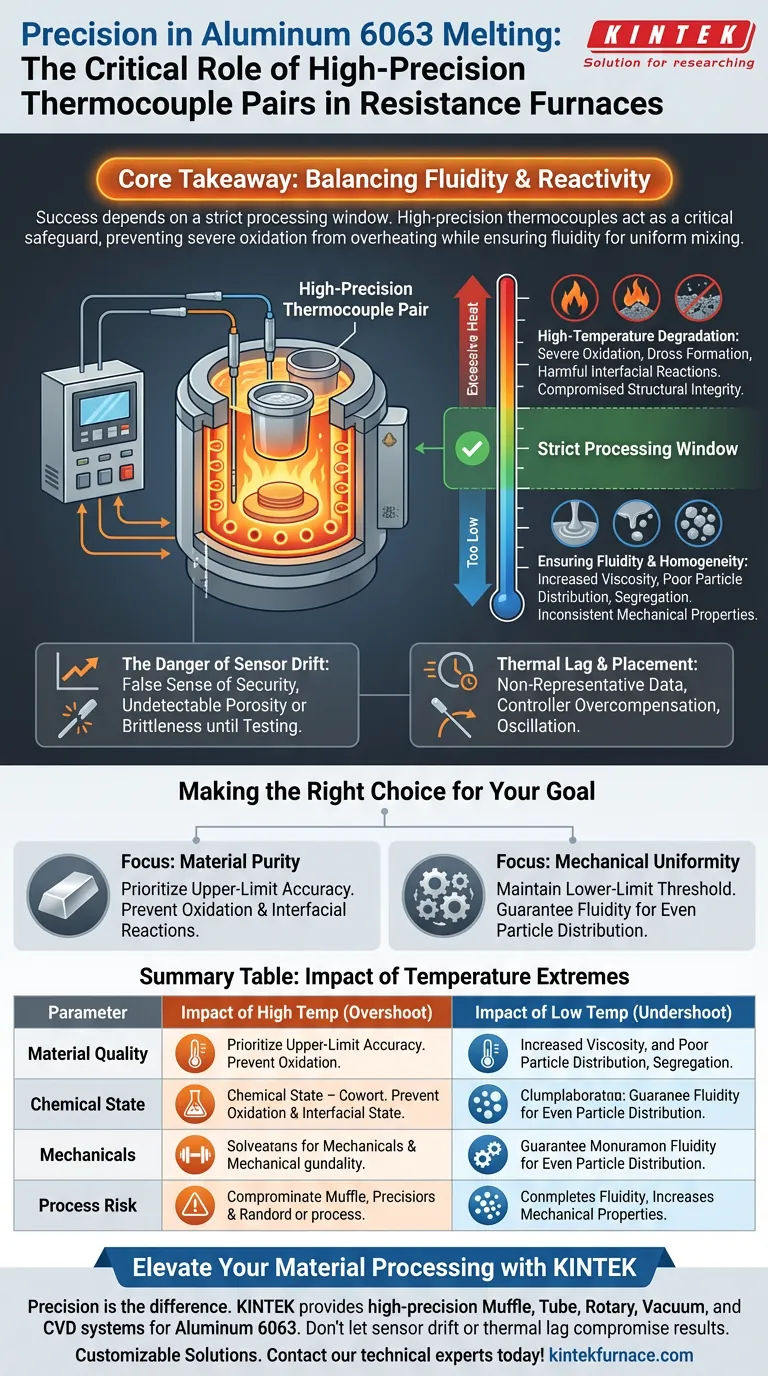

Kernbotschaft Der Erfolg beim Schmelzen von Aluminium 6063 beruht auf dem Ausgleich zwischen Fließfähigkeit und chemischer Reaktivität. Ein hochpräzises Thermoelementpaar dient als kritische Absicherung, verhindert die schwere Oxidation, die durch Überhitzung verursacht wird, und stellt gleichzeitig sicher, dass das Metall ausreichend fließfähig für gleichmäßiges Mischen und Partikelverteilung bleibt.

Die Kritikalität des thermischen Fensters

Verhinderung von Hochtemperatur-Degradation

Die Obergrenze Ihres Temperaturbereichs wird durch die chemische Stabilität bestimmt. Wenn das Thermoelement ungenaue Daten liefert, kann der Ofen unwissentlich die Zieltemperatur überschreiten.

Übermäßige Hitze löst schwere Oxidation aus und bildet Krätze, die die Materialqualität ruiniert. Darüber hinaus führt bei Aluminiummatrixverbundwerkstoffen Überhitzung zu schädlichen Grenzflächenreaktionen zwischen der Aluminiumlegierung und den Verstärkungspartikeln, was die strukturelle Integrität des Endprodukts beeinträchtigt.

Gewährleistung von Fließfähigkeit und Homogenität

Die Untergrenze Ihres Verarbeitungsfensters wird durch die Viskosität bestimmt. Eine genaue Überwachung im unteren Temperaturbereich ist erforderlich, um sicherzustellen, dass die Schmelze ausreichend fließfähig bleibt.

Wenn die Temperatur aufgrund von Sensorfehlern zu niedrig sinkt, erhöht sich die Viskosität des Aluminiums erheblich. Dieser Mangel an Fließfähigkeit verhindert die gleichmäßige Verteilung der Partikel während des Mischens, was zu Segregation und inkonsistenten mechanischen Eigenschaften der erstarrten Legierung führt.

Verständnis der Risiken und Kompromisse

Die Gefahr der Sensor-Drift

Selbst hochpräzise Thermoelemente können im Laufe der Zeit aufgrund von thermischen Zyklen und chemischer Angriffe durch die Ofenumgebung abweichen.

Die Abhängigkeit von einem einzelnen Sensor oder einem unkalibrierten Paar kann ein falsches Sicherheitsgefühl erzeugen. Wenn die "präzise" Messung nur wenige Grad außerhalb des idealen Fensters abweicht, können Porosität oder Sprödigkeit auftreten, die bis zur mechanischen Prüfung nicht erkennbar sind.

Thermische Verzögerung und Platzierung

Ein Widerstandsofen bietet ein stabiles thermisches Feld, ändert jedoch die Temperatur nicht sofort.

Es gibt oft eine Verzögerung zwischen der Energiezufuhr und der Änderung der Schmelztemperatur. Wenn das Thermoelementpaar schlecht positioniert ist – z. B. zu nah an den Heizelementen oder zu weit vom Tiegelzentrum entfernt – liefert es nicht repräsentative Daten, was den Regler zu einer Überkompensation und Oszillation um den Sollwert veranlasst.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Schmelzprozesses zu maximieren, stimmen Sie Ihre thermische Regelungsstrategie auf Ihre spezifischen Qualitätsziele ab:

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Priorisieren Sie die Genauigkeit der Obergrenze Ihres Thermoelementpaares, um Oxidation und Grenzflächenreaktionen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf mechanischer Einheitlichkeit liegt: Stellen Sie sicher, dass das Thermoelementpaar kalibriert ist, um die untere Temperaturschwelle einzuhalten, und gewährleisten Sie so die Fließfähigkeit, die für eine gleichmäßige Partikelverteilung erforderlich ist.

Präzise Überwachung ist der einzige Weg, um das Potenzial von Rohlegierungen in konsistente, leistungsstarke Materialeigenschaften umzuwandeln.

Zusammenfassungstabelle:

| Parameter | Auswirkung hoher Temperatur (Überschreitung) | Auswirkung niedriger Temperatur (Unterschreitung) |

|---|---|---|

| Materialqualität | Schwere Oxidation und Krätzebildung | Erhöhte Viskosität und schlechte Fließfähigkeit |

| Chemischer Zustand | Schädliche Grenzflächenreaktionen | Potenzielle Partikel-Segregation |

| Mechanik | Beeinträchtigte strukturelle Integrität | Inkonsistente Verteilung von Verstärkungen |

| Prozessrisiko | Chemische Degradation der Legierung | Nicht-uniformes Mischen und Erstarren |

Verbessern Sie Ihre Materialverarbeitung mit KINTEK

Präzision ist der Unterschied zwischen einer Hochleistungslegierung und einer verschwendeten Charge. Gestützt auf F&E-Expertise und Weltklasse-Fertigung, bietet KINTEK hochpräzise Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für die anspruchsvollen thermischen Anforderungen der Aluminium 6063-Verarbeitung entwickelt wurden.

Unsere Labor-Hochtemperaturöfen sind vollständig an Ihre individuellen Bedürfnisse anpassbar und stellen sicher, dass Sie das exakte thermische Fenster erreichen, das für überlegene Homogenität und Reinheit erforderlich ist. Lassen Sie nicht zu, dass Sensor-Drift oder thermische Verzögerung Ihre Ergebnisse beeinträchtigen.

Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofenlösung für Ihre Labor- oder Industrieanwendung zu finden!

Visuelle Anleitung

Referenzen

- Ahmed hewidy, Ibrahim Sabry. MECHANICAL AND TRIBOLOGICAL CHARACTERISTICS OF STIR-CASTING Al2O3-SiC-Gr/Al6063 HYBRID COMPOSITE. DOI: 10.21608/jest.2024.334761

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was macht Graphitheizstäbe widerstandsfähig gegen Temperaturschocks? Schlüsselmerkmale erklärt

- Welche Faktoren beeinflussen die Leistung von Hochtemperatur-Heizelementen? Optimieren Sie die thermischen Prozesse Ihres Labors

- Welches Heizelement ist am effektivsten? Der definitive Leitfaden zur Auswahl des richtigen Materials für Ihre Anwendung.

- Welche Funktionen erfüllen Graphitformen während des SPS von Bariumtitanat? Optimierung von Heizung und Druckübertragung

- Was ist Wattdichte und warum ist sie wichtig? Optimieren Sie Ihr Heizsystem für Sicherheit und Effizienz

- Wie weisen MoSi2-Heizelemente hochtemperaturfeste antioxidative Eigenschaften auf? Der Selbstreparatur-Schutzschild erklärt

- Welche Vorteile bieten SiC-Heizelemente gegenüber herkömmlichen Heizmaterialien? Steigern Sie die Effizienz und senken Sie die Kosten

- Welche Faktoren beeinflussen die Wahl der Legierung für ein Heizelement? Gewährleistung optimaler Leistung und Langlebigkeit