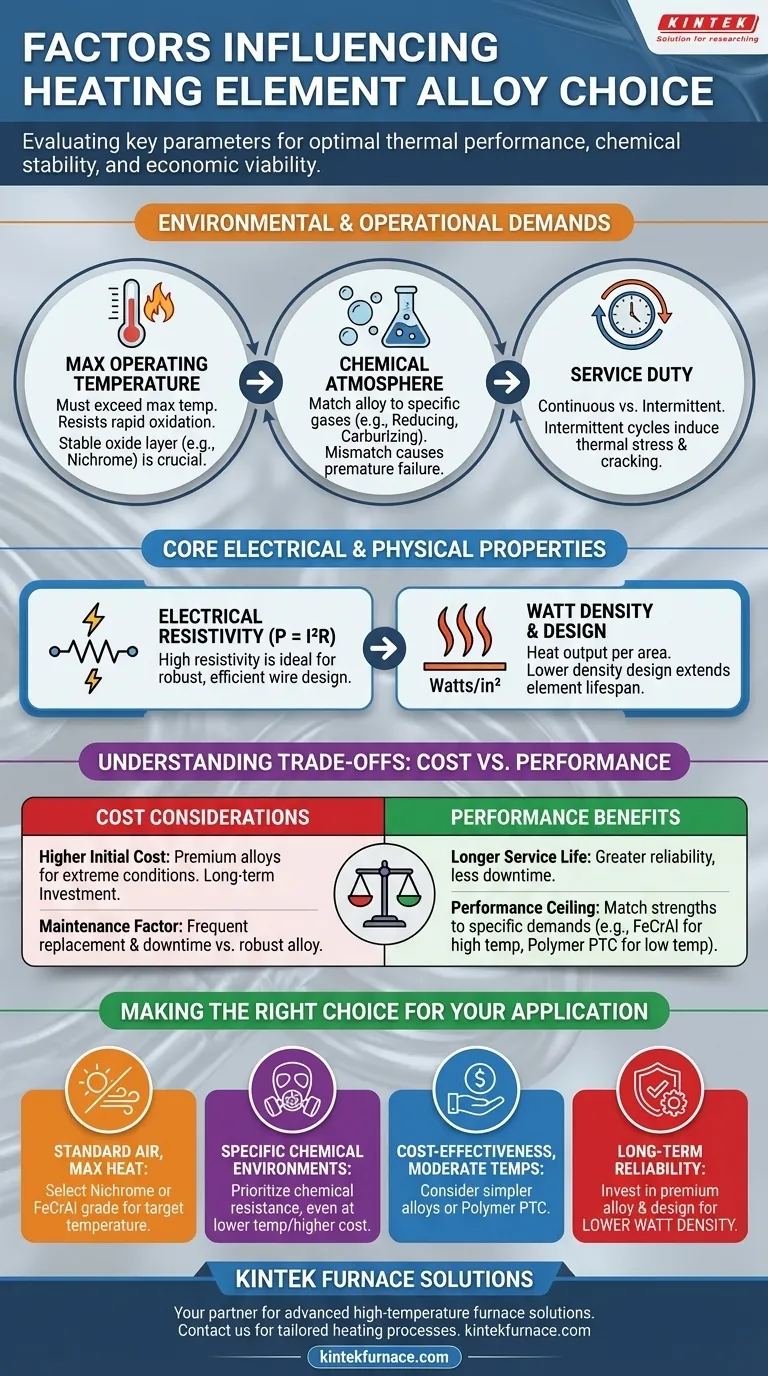

Um die richtige Heizelementlegierung auszuwählen, müssen Sie mehrere kritische Faktoren bewerten. Die wichtigsten sind die erforderliche Betriebstemperatur, die chemische Atmosphäre, in der es betrieben wird, und sein inhärenter elektrischer Widerstand. Sekundäre Überlegungen wie die Betriebsart (kontinuierlich vs. intermittierend), die Leistungsdichte und die Gesamtkosten spielen ebenfalls eine entscheidende Rolle bei der endgültigen Entscheidung.

Bei der Auswahl eines Heizelements geht es nicht darum, das „beste“ Material zu finden, sondern das am besten geeignete für einen bestimmten Betriebskontext. Die ideale Legierung stellt einen kalkulierten Kompromiss zwischen thermischer Leistung, chemischer Stabilität und wirtschaftlicher Tragfähigkeit dar.

Umwelt- und Betriebsanforderungen

Die Umgebung, in der das Element arbeitet, ist der erste und wichtigste Filter für die Auswahl einer Legierung. Eine Fehlanpassung des Materials an seine Umgebung ist die häufigste Ursache für vorzeitiges Versagen.

Maximale Betriebstemperatur

Die Legierung muss einen Schmelzpunkt haben, der deutlich über ihrer maximalen Betriebstemperatur liegt. Wichtiger noch, sie muss bei dieser Temperatur einer schnellen Oxidation widerstehen.

Mit steigender Temperatur beschleunigt sich die Oxidationsrate, wodurch sich eine Oxidschicht bildet, die abplatzen kann, das Element ausdünnt und schließlich zum Ausfall führt. Materialien wie Nickel-Chrom (Nichrom) werden für ihre Fähigkeit geschätzt, bei hohen Temperaturen eine stabile, haftende Oxidschicht zu bilden.

Chemische Atmosphäre

Ein Element, das in offener Luft gut funktioniert, kann in einer anderen Atmosphäre schnell versagen. Die vorhandenen spezifischen Gase bestimmen die Art der auftretenden Korrosion.

Beispielsweise kann eine reduzierende Atmosphäre (sauerstoffarm) die Bildung einer schützenden Oxidschicht auf einigen Legierungen verhindern, während eine karburierende Atmosphäre dazu führen kann, dass Kohlenstoff in die Legierung eindringt und sie spröde macht. Sie müssen eine Legierung wählen, die speziell für die chemische Umgebung zugelassen ist.

Betriebsart (Kontinuierlich vs. Intermittierend)

Wie das Element verwendet wird, wirkt sich tiefgreifend auf seine Lebensdauer aus. Der kontinuierliche Betrieb bei stabiler Temperatur ist für ein Material im Allgemeinen weniger belastend.

Der intermittierende Betrieb mit häufigen Heiz- und Abkühlzyklen führt dazu, dass sich das Element wiederholt ausdehnt und zusammenzieht. Diese thermische Zyklierung verursacht mechanische Spannungen und kann dazu führen, dass die schützende Oxidschicht reißt und abplatzt, wodurch der Abbau beschleunigt wird. Für solche Anwendungen sind Legierungen mit besserer Ermüdungsbeständigkeit erforderlich.

Wesentliche elektrische und physikalische Eigenschaften

Sobald die Umweltanforderungen erfüllt sind, müssen Sie die inhärenten Eigenschaften der Legierung selbst berücksichtigen, um sicherzustellen, dass sie effizient funktioniert und in die gewünschte Form gebracht werden kann.

Elektrischer Widerstand

Ein Heizelement funktioniert, indem es elektrische Energie durch Widerstand in Wärme umwandelt (P = I²R). Eine ideale Legierung weist einen hohen elektrischen Widerstand auf.

Ein hoher Widerstand ermöglicht es einem kürzeren, robusteren Draht, die erforderliche Wärme zu erzeugen. Eine Legierung mit geringem Widerstand würde einen unpraktisch langen und dünnen Draht erfordern, um denselben Heizeffekt zu erzielen, was sie zerbrechlich und schwer zu installieren macht.

Leistungsdichte und Design

Die Leistungsdichte ist die Wärmeabgabe pro Oberflächeneinheit (Watt/in² oder Watt/cm²). Sie ist ein entscheidender Faktor bei der Bestimmung der Betriebstemperatur und Lebensdauer des Elements.

Eine höhere Leistungsdichte bedeutet, dass das Element heißer läuft, was seine Lebensdauer verkürzen kann. Die Wahl einer überlegenen Legierung kann ein Design mit höherer Leistungsdichte ermöglichen, aber für maximale Langlebigkeit ist es oft ratsam, mehr oder größere Elemente zu verwenden, um eine niedrigere Leistungsdichte zu erreichen.

Mechanische Festigkeit und Formbarkeit

Die Legierung muss duktil genug sein, um ohne Bruch zu Draht gezogen oder zu Streifen und Spulen geformt zu werden.

Gleichzeitig muss sie bei hohen Temperaturen über ausreichende mechanische Festigkeit (bekannt als „Warmfestigkeit“) verfügen, um ihre Form zu behalten und nicht mit der Zeit durchzuhängen oder sich zu verformen.

Die Kompromisse verstehen: Kosten vs. Leistung

Es gibt nicht die eine „beste“ Legierung. Der Auswahlprozess ist immer ein Gleichgewicht zwischen dem Erreichen von Leistungszielen und der Verwaltung von Kosten.

Die Kosten der Langlebigkeit

Legierungen, die für höhere Temperaturen und extreme chemische Beständigkeit ausgelegt sind, wie bestimmte Eisen-Chrom-Aluminium (FeCrAl)-Güten oder spezielle Nickellegierungen, sind fast immer teurer.

Diese höheren Anschaffungskosten sind eine Investition in eine längere Lebensdauer, größere Zuverlässigkeit und die Fähigkeit, unter anspruchsvolleren Bedingungen zu arbeiten.

Der Wartungsfaktor

Eine billigere Legierung mag zunächst wirtschaftlich erscheinen, kann aber zu höheren Gesamtbetriebskosten führen, wenn sie häufig ausgetauscht werden muss. Produktionsausfallzeiten und Arbeitskosten für die Wartung übersteigen oft die anfängliche Materialeinsparung.

Die Wahl einer robusteren Legierung kann die Wartungsintervalle erheblich reduzieren und die Betriebszeit verbessern.

Die Leistungsgrenze

Jede Legierung hat ihre Grenzen. Nickel-Chrom ist eine ausgezeichnete Standardwahl für Hochtemperatur-Lufterhitzung, versagt aber in bestimmten schwefelhaltigen Atmosphären.

Für Anwendungen bei niedrigeren Temperaturen kann eine nichtmetallische Option wie ein Polymer-PTC (Positive Temperature Coefficient)-Element kostengünstiger sein und bietet den Vorteil der Selbstregulierung. Passen Sie die Stärken des Materials immer an die spezifischen Anforderungen der Anwendung an.

Die richtige Wahl für Ihre Anwendung treffen

Basierend auf diesen Faktoren kann Ihre Entscheidung von Ihrem primären Ziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Wärme in einer Standard-Luftatmosphäre liegt: Wählen Sie eine Nickel-Chrom (Nichrom)- oder Eisen-Chrom-Aluminium (FeCrAl)-Legierung und konzentrieren Sie sich auf die Güte, die für Ihre Zieltemperatur ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb in einer bestimmten chemischen Umgebung liegt (z. B. reduzierend oder karburierend): Sie müssen eine Legierung priorisieren, die speziell für diese chemische Beständigkeit entwickelt wurde, auch wenn sie eine niedrigere Temperaturgrenze oder höhere Kosten aufweist.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei moderaten Temperaturen liegt: Ziehen Sie einfachere, kostengünstigere Legierungen oder nichtmetallische Optionen wie Polymer-PTC-Elemente in Betracht, sofern dies angemessen ist.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit und minimalem Wartungsaufwand liegt: Investieren Sie in eine Premium-Legierung und planen Sie eine niedrigere Leistungsdichte, da dies die thermische Belastung reduziert und die Lebensdauer dramatisch verlängert.

Eine systematische Bewertung dieser Faktoren stellt sicher, dass Sie eine Legierung auswählen, die für ihren beabsichtigten Zweck eine zuverlässige und effiziente Leistung erbringt.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegungen |

|---|---|

| Betriebstemperatur | Muss die max. Temperatur überschreiten; Oxidation widerstehen (z. B. Nickel-Chrom bildet stabile Oxidschicht) |

| Chemische Atmosphäre | Wählen Sie Legierungen, die für spezifische Gase zugelassen sind (z. B. reduzierende oder karburierende Atmosphären) |

| Elektrischer Widerstand | Hoher Widerstand ermöglicht kürzere, robuste Drähte für eine effiziente Wärmeerzeugung |

| Betriebsart | Kontinuierliche vs. intermittierende Nutzung beeinflusst thermische Zyklen und Ermüdungsbeständigkeit |

| Leistungsdichte | Niedrigere Dichte verlängert die Lebensdauer durch Reduzierung der thermischen Belastung |

| Kosten vs. Leistung | Abwägung zwischen Anschaffungskosten und langfristiger Zuverlässigkeit sowie Wartungsbedarf |

Haben Sie Schwierigkeiten bei der Auswahl der richtigen Heizelementlegierung für die einzigartigen Anforderungen Ihres Labors? KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre experimentellen Anforderungen präzise erfüllen und verbesserte Leistung, Haltbarkeit und Kosteneffizienz liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Heizprozesse optimieren und die Betriebszeit erhöhen können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit