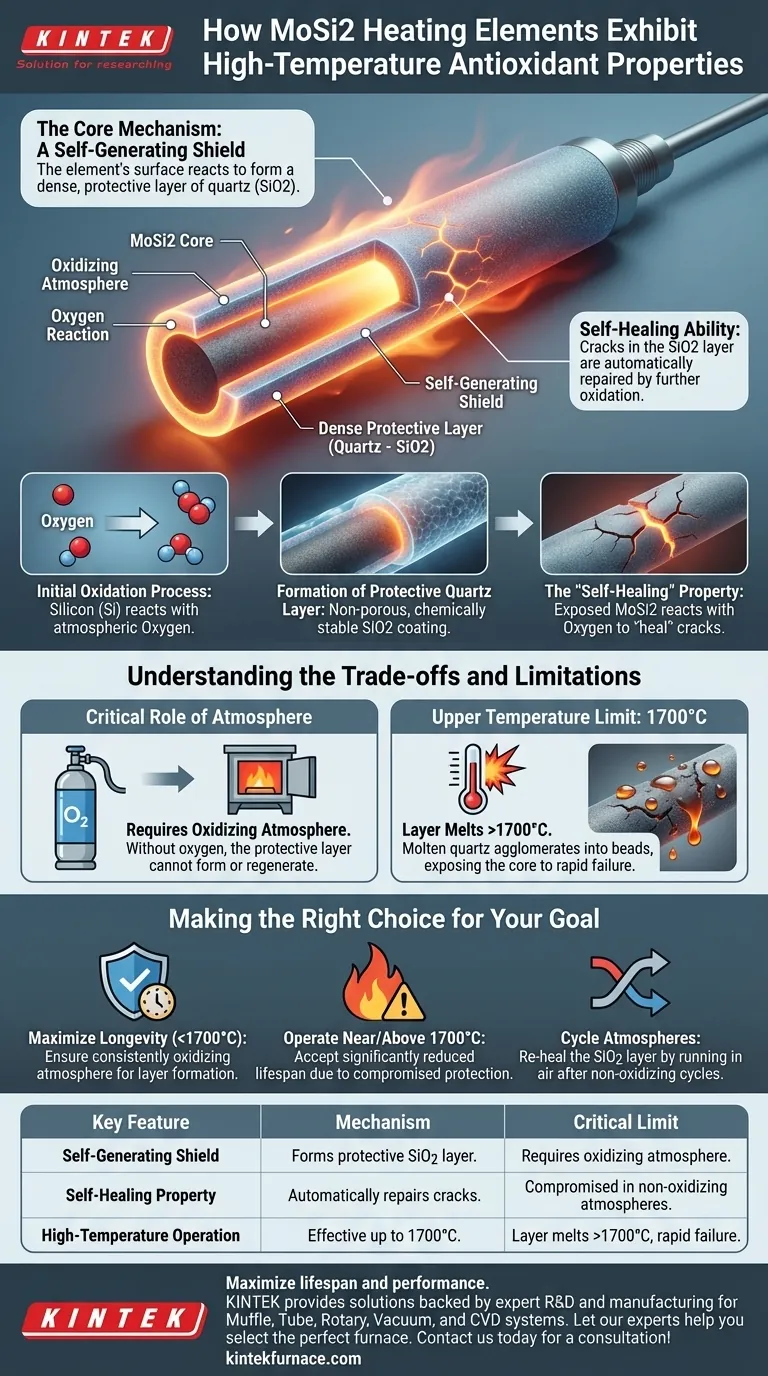

Die bemerkenswerte hochtemperaturfeste antioxidative Eigenschaft von MoSi2-Heizelementen ist nicht dem Material selbst inhärent, sondern das Ergebnis eines dynamischen, selbsterzeugenden Schutzschildes. In einer oxidierenden Atmosphäre reagiert die Oberfläche des Elements und bildet eine dichte, schützende Quarzschicht (Siliziumdioxid, SiO2), die als physische Barriere gegen weitere Oxidation und Degradation wirkt.

Im Wesentlichen schützt sich ein MoSi2-Element selbst, indem es seine eigene glasartige (SiO2) Beschichtung erzeugt. Diese Selbstreparaturfähigkeit ist der Schlüssel zu seiner langen Lebensdauer bei extremen Temperaturen, aber derselbe Mechanismus definiert auch seine Betriebsgrenzen und Fehlerpunkte.

Der Kernmechanismus: Ein selbsterzeugender Schutzschild

Um die Haltbarkeit von MoSi2-Elementen zu verstehen, muss man zunächst den Prozess verstehen, durch den sie sich vor ihrer eigenen rauen Betriebsumgebung schützen.

Der anfängliche Oxidationsprozess

Wenn ein neues MoSi2-Element in Gegenwart von Sauerstoff erhitzt wird, reagiert der Siliziumanteil (Si) im Material leicht mit dem Luftsauerstoff. Diese chemische Reaktion bildet eine neue Verbindung an der Oberfläche: Siliziumdioxid (SiO2), allgemein bekannt als Quarz oder Silika.

Bildung der schützenden Quarzschicht

Diese SiO2-Schicht ist nicht porös und chemisch stabil und bildet eine dichte, glasartige Beschichtung über die gesamte heiße Zone des Elements. Sie versiegelt effektiv das darunter liegende, reaktive Molybdändisilizid vor weiterem Kontakt mit Sauerstoff und stoppt den Oxidationsprozess.

Die "Selbstreparatur"-Eigenschaft

Das kritischste Merkmal dieses Prozesses ist seine regenerative Natur. Wenn die schützende SiO2-Schicht aufgrund von thermischer Belastung einen Riss entwickelt oder abplatzt, reagiert das neu freigelegte MoSi2 sofort mit Sauerstoff, um den Bruch zu "reparieren" und die schützende Schicht neu zu bilden.

Verständnis der Kompromisse und Grenzen

Dieser Schutzmechanismus ist unglaublich effektiv, aber nicht unfehlbar. Seine Zuverlässigkeit hängt vollständig von spezifischen Betriebsbedingungen ab, und das Verständnis dieser Grenzen ist entscheidend, um einen vorzeitigen Ausfall zu verhindern.

Die entscheidende Rolle der Atmosphäre

Die Bildung des SiO2-Schutzschildes hängt vollständig von der Anwesenheit einer oxidierenden Atmosphäre ab. Ohne ausreichenden Sauerstoff kann sich die Schutzschicht nicht bilden oder regenerieren, wodurch das Element anfällig für Degradation wird.

Die obere Temperaturgrenze

Gemäß einem grundlegenden Prinzip seines Betriebs schmilzt die schützende Quarzschicht, wenn die Temperatur des Elements 1700 °C überschreitet.

Der Ausfallmechanismus über 1700 °C

Sobald das SiO2 schmilzt, existiert es nicht mehr als gleichmäßige Beschichtung. Aufgrund der Oberflächenspannung agglomeriert der geschmolzene Quarz zu kleinen Tropfen oder Perlen. Dies bricht die Schutzbarriere, setzt das Kernelement der Atmosphäre aus und führt zu einem schnellen Ausfall, wenn die Betriebstemperatur bei dieser Temperatur aufrechterhalten wird.

Die richtige Wahl für Ihr Ziel treffen

Die richtige Verwaltung der Umgebung Ihrer MoSi2-Elemente ist der wichtigste Faktor, um ihre Betriebsdauer zu maximieren. Die spezifischen Ziele Ihrer Anwendung bestimmen Ihre Betriebsstrategie.

- Wenn Ihr Hauptaugenmerk auf maximaler Langlebigkeit unter 1700 °C liegt: Stellen Sie immer eine konstant oxidierende Atmosphäre sicher, damit sich die schützende SiO2-Schicht nach Bedarf bilden und regenerieren kann.

- Wenn Ihr Prozess den Betrieb nahe oder über 1700 °C erfordert: Sie müssen eine deutlich verkürzte Lebensdauer des Elements in Kauf nehmen, da der Schutzmechanismus bei diesen Temperaturen beeinträchtigt ist.

- Wenn Sie zwischen verschiedenen Atmosphären wechseln: Beachten Sie, dass der Betrieb in einer nicht-oxidierenden Umgebung die SiO2-Schicht abbauen kann, und Sie müssen das Element möglicherweise in Luft betreiben, um die Beschichtung zu "reparieren", bevor Sie wieder auf Hochtemperaturbetrieb zurückkehren.

Indem Sie verstehen, dass Sie einen dynamischen, selbstreparierenden Schutzschild verwalten, können Sie die Leistung und Haltbarkeit Ihrer Heizelemente direkt beeinflussen.

Zusammenfassungstabelle:

| Hauptmerkmal | Mechanismus | Kritische Grenze |

|---|---|---|

| Selbsterzeugender Schutzschild | Bildet eine schützende SiO2-Schicht in oxidierenden Atmosphären. | Benötigt Sauerstoff zur Bildung und Regeneration. |

| Selbstreparatur-Eigenschaft | Repariert automatisch Risse in der SiO2-Beschichtung. | Beeinträchtigt in nicht-oxidierenden Atmosphären. |

| Hochtemperatur-Betrieb | Effektiver Schutz bis 1700 °C. | Schicht schmilzt über 1700 °C, was zu schnellem Ausfall führt. |

Maximieren Sie die Lebensdauer und Leistung Ihrer Hochtemperaturprozesse.

Das Verständnis des empfindlichen Gleichgewichts von MoSi2-Heizelementen ist der Schlüssel zu ihrer Langlebigkeit. Bei KINTEK verkaufen wir nicht nur Öfen; wir bieten Lösungen. Unterstützt durch F&E und Fertigung auf Expertenniveau bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle robuste Heizelemente und anpassbare Designs für Ihre individuellen Bedürfnisse aufweisen.

Lassen Sie sich von unseren Experten helfen, den perfekten Ofen auszuwählen und Ihre Betriebsbedingungen zu optimieren. Kontaktieren Sie uns noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit