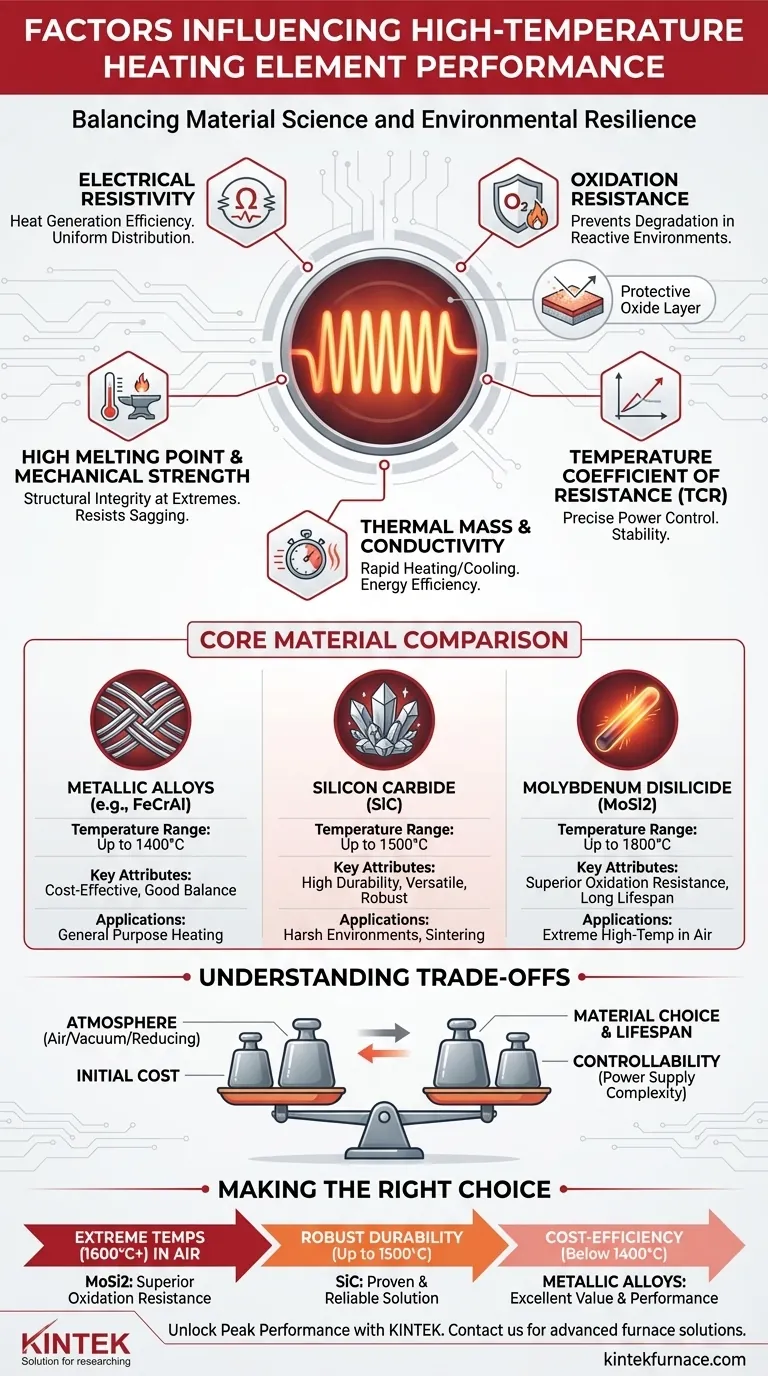

Im Kern wird die Leistung eines Hochtemperatur-Heizelements durch ein kritisches Gleichgewicht aus Materialwissenschaft und Umweltbeständigkeit bestimmt. Das ideale Element muss nicht nur effizient Wärme durch elektrischen Widerstand erzeugen, sondern auch den extremen chemischen und physikalischen Belastungen seiner Betriebsumgebung standhalten, ohne sich zu zersetzen. Zu den Schlüsselfaktoren gehören der spezifische Widerstand des Materials, seine Oxidationsbeständigkeit und wie sich seine elektrischen Eigenschaften mit der Temperatur ändern.

Die Auswahl eines Hochtemperatur-Heizelements geht nicht nur darum, eine maximale Temperatur zu erreichen. Es ist eine strategische Entscheidung, die die Lebensdauer des Materials, die Energieeffizienz und die Prozesskontrolle innerhalb einer spezifischen industriellen Anwendung und Atmosphäre ausbalanciert.

Wesentliche Materialeigenschaften, die die Leistung definieren

Die Materialwahl ist die wichtigste Entscheidung beim Design von Heizelementen. Ihre intrinsischen Eigenschaften bestimmen die Effizienz, Haltbarkeit und Betriebsgrenzen des Elements.

Elektrischer Widerstand

Der spezifische Widerstand ist die Eigenschaft, die es dem Material ermöglicht, elektrische Energie in Wärme umzuwandeln. Ein effektives Element hat einen ausreichend hohen spezifischen Widerstand, um signifikante Wärme zu erzeugen, aber stabil genug, um Hotspots zu verhindern und eine gleichmäßige Temperaturverteilung zu gewährleisten.

Oxidations- und Korrosionsbeständigkeit

Bei hohen Temperaturen werden Sauerstoff und andere atmosphärische Gase hochreaktiv. Ein erstklassiges Heizelementmaterial, wie Molybdändisilizid, bildet eine schützende, selbstheilende Oxidschicht, die das darunterliegende Material vor Zersetzung schützt und seine Lebensdauer dramatisch verlängert.

Hoher Schmelzpunkt und mechanische Festigkeit

Dies ist eine grundlegende Anforderung. Das Material muss seine feste Form und strukturelle Integrität weit über der maximalen Betriebstemperatur beibehalten. Oft werden Stützstrukturen verwendet, aber das Material selbst muss über Tausende von Stunden dem Durchhängen oder Verspröden widerstehen.

Temperaturkoeffizient des Widerstands (TCR)

Der TCR beschreibt, wie stark sich der Widerstand eines Materials mit steigender Temperatur ändert. Ein niedriger, vorhersehbarer TCR ist wünschenswert, da er die Leistungsregelung vereinfacht und eine präzise und stabile Temperaturregelung während des gesamten Heizzyklus ermöglicht.

Thermische Masse und Leitfähigkeit

Elemente mit geringer thermischer Masse, wie viele moderne Keramik- und Metalllegierungsdesigns, können sehr schnell aufheizen und abkühlen. Dies bietet eine außergewöhnliche Prozesskontrolle und verbessert die Energieeffizienz, indem Energieverluste während des thermischen Zyklus minimiert werden.

Ein Vergleich gängiger Hochtemperaturmaterialien

Verschiedene Materialien werden für unterschiedliche Temperaturbereiche und atmosphärische Bedingungen ausgewählt. Jedes hat ein ausgeprägtes Profil von Stärken und Schwächen.

Metalllegierungen (z.B. FeCrAl)

Diese Eisen-Chrom-Aluminium-Legierungen sind die Arbeitspferde für Anwendungen bis ca. 1400 °C. Sie bieten ein ausgezeichnetes Gleichgewicht zwischen Leistung und Kosteneffizienz, haben aber im Vergleich zu Keramiken klare Temperaturbegrenzungen.

Siliziumkarbid (SiC)

SiC-Elemente sind extrem langlebig und können in rauen Umgebungen für Prozesse wie Sintern und Schmelzen zuverlässig betrieben werden. Sie werden für ihre hohe Festigkeit und gute Thermoschockbeständigkeit geschätzt, obwohl ihr elektrischer Widerstand mit zunehmendem Alter tendenziell allmählich ansteigt.

Molybdändisilizid (MoSi2)

Für höchste Temperaturanwendungen an Luft (oft über 1800 °C) ist MoSi2 der Industriestandard. Seine Fähigkeit, bei hohen Temperaturen eine schützende glasartige Siliziumdioxidschicht zu bilden, verleiht ihm eine außergewöhnliche Oxidationsbeständigkeit, kann aber bei niedrigeren Temperaturen spröder sein.

Die Kompromisse verstehen

Es gibt kein einziges "bestes" Heizelement. Die optimale Wahl ist immer ein Kompromiss, der auf den spezifischen Anforderungen der Anwendung basiert.

Atmosphäre vs. Materialwahl

Ein Element, das an der frischen Luft gut funktioniert, kann in einem Vakuum oder einer reduzierenden Atmosphäre schnell versagen. Die chemische Wechselwirkung zwischen der Oberfläche des Elements und den umgebenden Gasen ist ein kritischer Faktor, der die Materialauswahl bestimmen kann.

Anfangskosten vs. Lebensdauer

Fortschrittliche Materialien wie MoSi2 sind in der Anschaffung teurer als Metalllegierungen oder sogar SiC. Ihre längere Lebensdauer und höheren Betriebstemperaturen in der richtigen Anwendung können jedoch im Laufe der Zeit zu geringeren Gesamtbetriebskosten führen.

Regelbarkeit vs. Komplexität der Stromversorgung

Elemente mit einer signifikanten Widerstandsänderung beim Erhitzen erfordern anspruchsvollere, Thyristor-basierte (SCR) Leistungsregler zur Steuerung der Leistungsaufnahme. Einfachere Elemente mit einer flachen Widerstandskurve können mit weniger komplexen Schützen betrieben werden.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte sich an Ihrem primären Betriebsziel orientieren.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen extremer Temperaturen (1600 °C+) an Luft liegt: MoSi2-Elemente sind aufgrund ihrer überlegenen Oxidationsbeständigkeit die klare technische Wahl.

- Wenn Ihr Hauptaugenmerk auf robuster Haltbarkeit und Vielseitigkeit bis 1500 °C liegt: SiC-Elemente bieten eine bewährte, zuverlässige Lösung für eine Vielzahl industrieller Prozesse.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für Temperaturen unter 1400 °C liegt: Hochleistungs-Metalllegierungen bieten ein ausgezeichnetes Gleichgewicht zwischen Leistung und Wert.

Das Verständnis dieser grundlegenden Faktoren ermöglicht es Ihnen, ein Heizelement auszuwählen, das nicht nur Ihre Temperaturanforderungen erfüllt, sondern auch die Effizienz und Zuverlässigkeit Ihres gesamten Systems verbessert.

Zusammenfassungstabelle:

| Faktor | Beschreibung | Schlüsselmaterialien |

|---|---|---|

| Elektrischer Widerstand | Bestimmt die Effizienz und Gleichmäßigkeit der Wärmeerzeugung | FeCrAl, SiC, MoSi2 |

| Oxidationsbeständigkeit | Verhindert Zersetzung in Hochtemperaturumgebungen | MoSi2 (bildet Schutzschicht) |

| Temperaturkoeffizient des Widerstands (TCR) | Beeinflusst die Stabilität der Leistungsregelung | Niedriger TCR für präzise Regelung |

| Schmelzpunkt und Festigkeit | Gewährleistet die strukturelle Integrität bei hohen Temperaturen | Alle Materialien mit hohen Schmelzpunkten |

| Thermische Masse und Leitfähigkeit | Beeinflusst Heiz-/Kühlgeschwindigkeit und Energieeffizienz | Keramiken, Metalllegierungen |

Erzielen Sie Spitzenleistung für Ihr Labor

Die Wahl des richtigen Hochtemperatur-Heizelements ist entscheidend für eine präzise Temperaturregelung und die Verlängerung der Lebensdauer von Geräten. Bei KINTEK sind wir auf fortschrittliche Hochtemperaturofenlösungen spezialisiert, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch außergewöhnliche Forschung und Entwicklung und eigene Fertigung. Mit unseren starken Anpassungsmöglichkeiten stellen wir sicher, dass Ihre spezifischen experimentellen Anforderungen präzise erfüllt werden.

Lassen Sie nicht zu, dass suboptimale Heizelemente das Potenzial Ihres Labors einschränken – kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK Ihre Effizienz und Zuverlässigkeit verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht