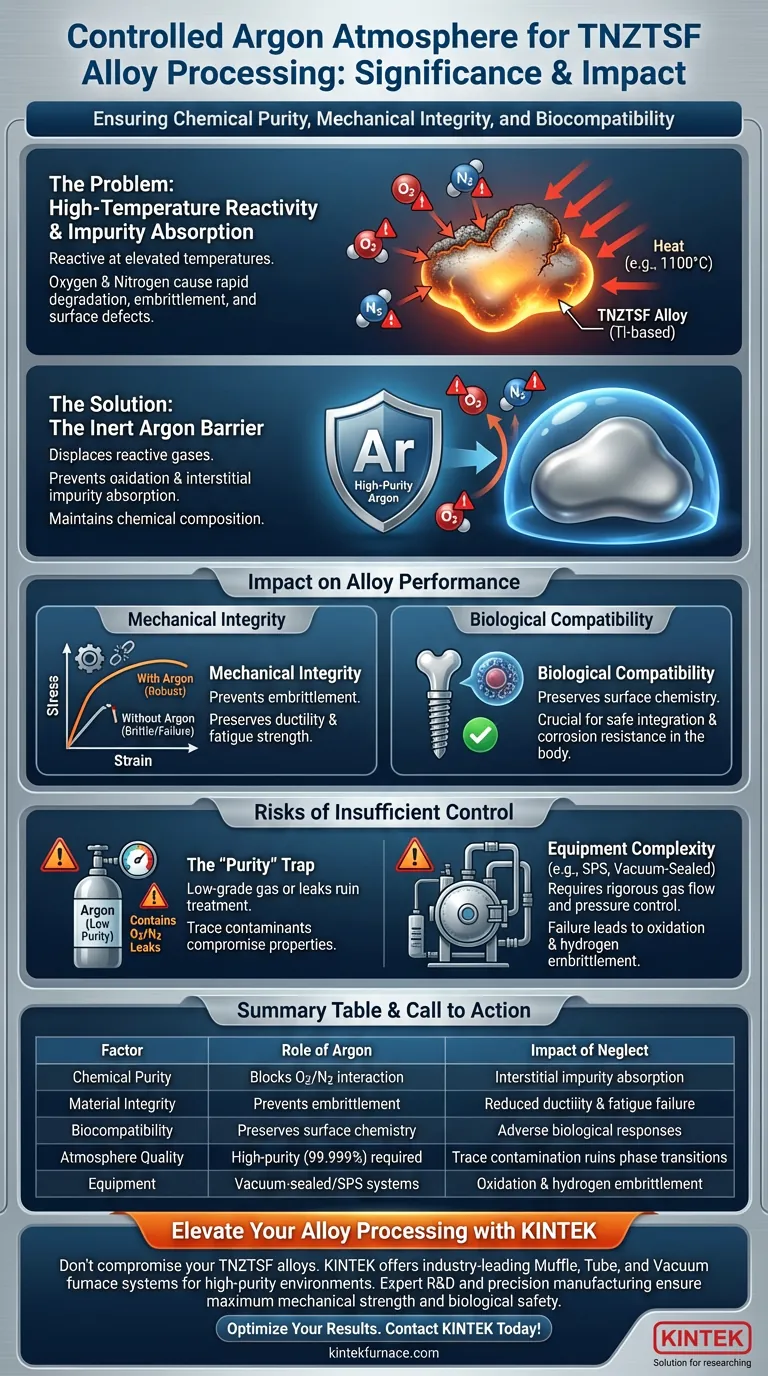

Eine kontrollierte Argonatmosphäre wirkt als wesentliche Barriere gegen chemische Kontamination. Während des Schmelzens und der Wärmebehandlung von TNZTSF-Legierungen isoliert hochreines Argon das Material, um eine Wechselwirkung mit atmosphärischem Sauerstoff und Stickstoff zu verhindern. Da Titanlegierungen bei erhöhten Temperaturen hochreaktiv sind, ist diese inerte Umgebung die primäre Verteidigung gegen Oxidation und Verunreinigungsaufnahme.

Kernbotschaft: Titanbasierte Legierungen weisen beim Erhitzen eine hohe chemische Affinität zu reaktiven Gasen auf, was zu einer schnellen Verschlechterung der Materialeigenschaften führt. Die Aufrechterhaltung einer kontrollierten Argonatmosphäre ist die definitive Methode, um die chemische Reinheit der Legierung zu erhalten und die mechanische Integrität und biologische Kompatibilität zu gewährleisten, die für Hochleistungsanwendungen erforderlich sind.

Die entscheidende Rolle inerter Umgebungen

Bekämpfung der Hochtemperatur-Reaktivität

TNZTSF-Legierungen sind titanbasiert und daher bei Hitzeeinwirkung chemisch aggressiv.

Bei erhöhten Temperaturen (z. B. 1100 °C) reagieren diese Legierungen leicht mit Sauerstoff und Stickstoff in der Umgebungsluft. Eine kontrollierte Argonatmosphäre verdrängt diese reaktiven Gase und verhindert, dass sie sich mit der Metallmatrix verbinden.

Verhinderung von Verunreinigungsaufnahme

Über die Oberflächenoxidation hinaus können hohe Temperaturen dazu führen, dass die Legierung atmosphärische Gase wie ein Schwamm aufnimmt.

Diese Aufnahme führt interstitielle Verunreinigungen in das Kristallgitter des Metalls ein. Die Verwendung einer Argonumgebung blockiert diesen Aufnahmemechanismus effektiv und erhält die ursprüngliche chemische Zusammensetzung der Legierung.

Auswirkungen auf die Legierungsleistung

Erhaltung der mechanischen Integrität

Das Eindringen von Sauerstoff oder Stickstoff ist kein bloßes Oberflächenproblem; es verändert die Mechanik des Materials grundlegend.

Oxidation und Gasaufnahme können zu Versprödung führen, was die Duktilität und Ermüdungsfestigkeit der Legierung erheblich reduziert. Durch die Verhinderung dieser Reaktionen stellt Argon sicher, dass das Endprodukt die strukturelle Robustheit behält, die durch sein Design beabsichtigt ist.

Gewährleistung der biologischen Kompatibilität

Für TNZTSF-Legierungen, die für biomedizinische Anwendungen bestimmt sind, ist Reinheit von größter Bedeutung.

Oberflächenoxide oder chemische Veränderungen können unerwünschte biologische Reaktionen auslösen oder die Korrosionsbeständigkeit des Materials im Körper beeinträchtigen. Der Argon-Schutzschild bewahrt die makellose Oberflächenchemie, die für eine sichere Integration mit biologischem Gewebe erforderlich ist.

Risiken unzureichender Kontrolle

Die "Reinheits"-Falle

Das bloße Einleiten von Argon reicht nicht aus; das Gas muss von hoher Reinheit (oft 99,999 %) sein, um wirksam zu sein.

Die Verwendung von minderwertigem Argon oder Lecks in der Ofenkammer können genügend Sauerstoff einführen, um die Wärmebehandlung zu ruinieren. Selbst Spuren von Verunreinigungen können Phasenumwandlungstemperaturen verschieben oder die schützende Passivschicht der Legierung beeinträchtigen.

Komplexität von Atmosphärensystemen

Die Aufrechterhaltung dieser Umgebung erfordert hochentwickelte Geräte wie vakuumversiegelte Öfen oder Spark Plasma Sintering (SPS)-Systeme.

Diese Systeme müssen Gasfluss und Druck rigoros kontrollieren. Jeder Ausfall des Einschlussystems führt zu "Wasserstoffversprödung" oder Oxidation, wodurch die Verarbeitungsschritte nutzlos und das Material unbrauchbar werden.

Die richtige Wahl für Ihr Ziel treffen

Um eine erfolgreiche Verarbeitung von TNZTSF-Legierungen zu gewährleisten, bewerten Sie Ihre Strategie zur Atmosphärenkontrolle auf der Grundlage Ihrer spezifischen Anforderungen:

- Wenn Ihr Hauptaugenmerk auf biologischer Sicherheit liegt: Priorisieren Sie Argon mit ultrahoher Reinheit, um Oberflächenoxide zu verhindern, die die Biokompatibilität beeinträchtigen könnten.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Eine strenge Atmosphärenkontrolle ist erforderlich, um interstitielle Versprödung zu verhindern, die zu katastrophalem Versagen unter Last führt.

Letztendlich bestimmt die Qualität Ihrer Argonatmosphäre den Unterschied zwischen einer Hochleistungslegierung und einem spröden, unbrauchbaren Versager.

Zusammenfassungstabelle:

| Faktor | Rolle der Argonatmosphäre | Auswirkungen der Vernachlässigung |

|---|---|---|

| Chemische Reinheit | Blockiert Sauerstoff/Stickstoff-Wechselwirkung | Aufnahme interstitieller Verunreinigungen |

| Materialintegrität | Verhindert Versprödung | Reduzierte Duktilität und Ermüdungsversagen |

| Biokompatibilität | Bewahrt Oberflächenchemie | Unerwünschte biologische Reaktionen |

| Atmosphärenqualität | Hochreines Gas (99,999 %) erforderlich | Spurenkontamination ruiniert Phasenumwandlungen |

| Ausrüstung | Vakuumversiegelte/SPS-Systeme | Oxidation und Wasserstoffversprödung |

Verbessern Sie Ihre Legierungsverarbeitung mit KINTEK

Kompromittieren Sie nicht die Integrität Ihrer TNZTSF-Legierungen durch minderwertige Atmosphärenkontrolle. KINTEK bietet branchenführende, kundenspezifische Muffel-, Rohr- und Vakuumofensysteme, die speziell für hochreine Inertgasumgebungen entwickelt wurden. Unterstützt durch Experten-F&E und Präzisionsfertigung stellen unsere Labor-Hochtemperaturöfen sicher, dass Ihre Materialien maximale mechanische Festigkeit und biologische Sicherheit erreichen.

Bereit, Ihre Wärmebehandlungsergebnisse zu optimieren? Kontaktieren Sie KINTEK noch heute, um die perfekte Ofenlösung für Ihre einzigartigen Bedürfnisse zu finden!

Visuelle Anleitung

Referenzen

- Vasile Dănuț Cojocaru, Bogdan Mihai Gălbinaşu. The Effect of Solution Treatment Duration on the Microstructural and Mechanical Properties of a Cold-Deformed-by-Rolling Ti-Nb-Zr-Ta-Sn-Fe Alloy. DOI: 10.3390/ma17040864

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie verhalten sich chemisch aktive Metalle beim Erhitzen in einem Luftofen? Verstehen Sie die Risiken und Lösungen.

- Was sind die primären Anwendungen von Schutzgasöfen in der Metallurgie? Verbessern Sie Materialintegrität und Leistung

- Was sind die kontrollierten Atmosphären für die Wärmebehandlung? Meistern Sie die Kunst der Materialumwandlung

- Wie wird ein Atmosphärenofen in der Materialwissenschaftsforschung eingesetzt? Erzielen Sie präzise Materialkontrolle und -synthese

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Warum sind Vakuum- oder Atmosphärenkontrollsysteme für Ein-Atom-Katalysatoren aus Fe, Co und Ni erforderlich? Gewährleistung atomarer Präzision

- Welche Rolle spielen Inertgase wie Argon oder Helium bei der Verarbeitung von geschmolzenem Edelstahl? Verbesserung der Legierungszusammensetzung

- Wie werden Muffelöfen (Retortenschmelzöfen) in Laborumgebungen eingesetzt? Schalten Sie eine präzise atmosphärische Kontrolle für fortschrittliche Forschung frei