In der Materialwissenschaftsforschung ist ein Atmosphärenofen ein entscheidendes Werkzeug, das zur Erhitzung von Materialien in einer präzise kontrollierten gasförmigen Umgebung eingesetzt wird. Im Gegensatz zu einem Standardofen, der in Umgebungsluft arbeitet, ermöglicht dieses Spezialgerät Forschern, unerwünschte chemische Reaktionen wie Oxidation zu verhindern, spezifische reaktive Gase zur Modifizierung der Materialoberfläche oder -zusammensetzung einzuleiten und völlig neue Materialien mit einzigartigen Eigenschaften unter einwandfreien Bedingungen zu synthetisieren.

Die Kernfunktion eines Atmosphärenofens besteht darin, die Wärmebehandlung von den reaktiven Einflüssen der Luft zu entkoppeln. Diese Kontrolle über die chemische Umgebung ist ebenso wichtig wie die Kontrolle über die Temperatur und verwandelt den Ofen von einem einfachen Ofen in ein präzises Instrument zur Beeinflussung der grundlegenden Chemie und Struktur eines Materials.

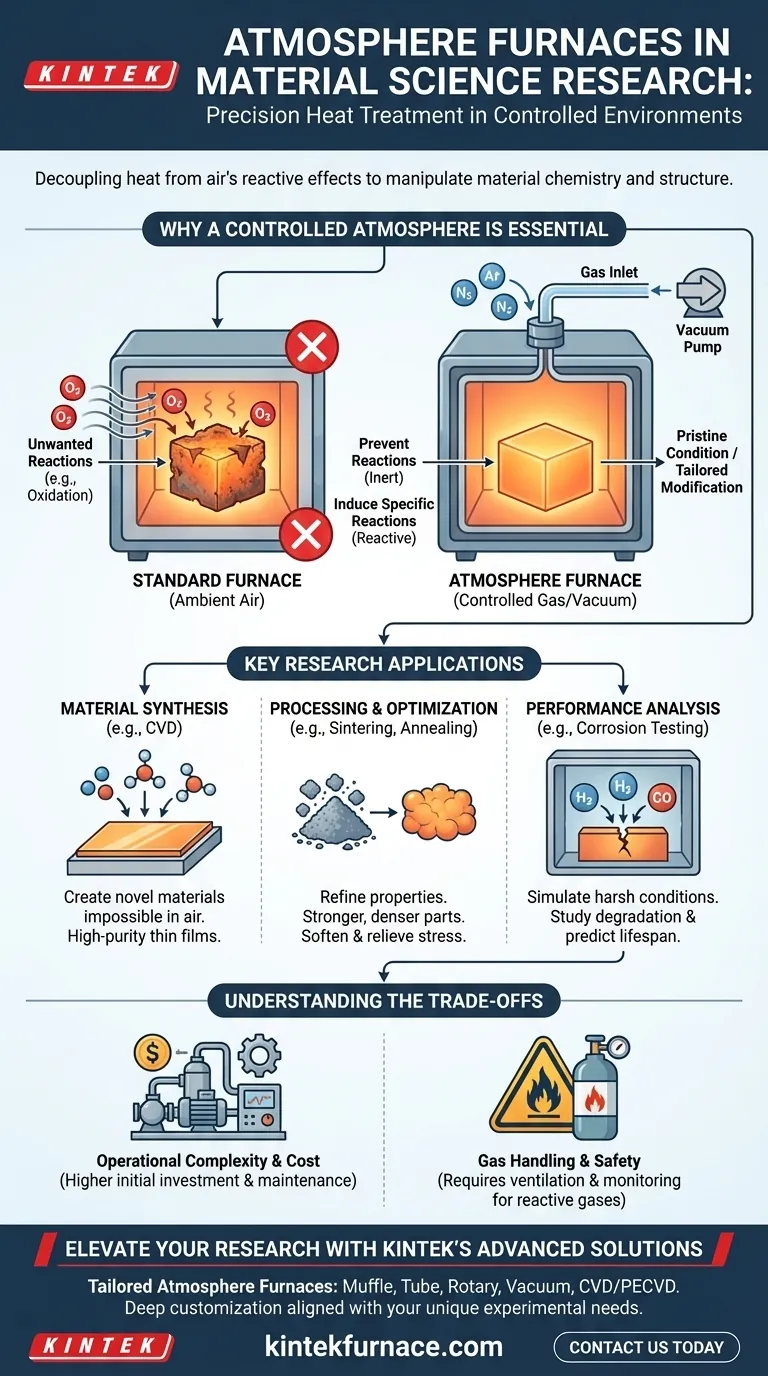

Warum eine kontrollierte Atmosphäre unerlässlich ist

Bei der Hochtemperaturmaterialverarbeitung ist die Umgebungsluft kein neutraler Zuschauer, sondern ein hochreaktives chemisches Agens. Ein Atmosphärenofen gibt Forschern die direkte Kontrolle über diese entscheidende Variable.

Um unerwünschte Reaktionen zu verhindern

Die meisten Materialien, insbesondere Metalle, oxidieren schnell, wenn sie in Luft erhitzt werden. Dabei bildet sich eine Oxidschicht, die die mechanischen Eigenschaften verschlechtern, die elektrische Leitfähigkeit verändern und eine effektive Bindung oder Sinterung verhindern kann.

Durch den Ersatz der Luft durch ein Inertgas wie Argon oder Stickstoff oder durch das Erzeugen eines Vakuums bietet der Ofen eine saubere, nicht reaktive Umgebung. Dies stellt sicher, dass die beobachteten Veränderungen des Materials allein auf die Wärmebehandlung zurückzuführen sind und nicht auf unbeabsichtigte chemische Verunreinigungen.

Um spezifische, gewünschte Reaktionen hervorzurufen

Umgekehrt können Forscher absichtlich eine spezifische, kontrollierte Atmosphäre einleiten, um eine gewünschte chemische Veränderung zu erreichen. Dies ist eine grundlegende Technik zur Modifizierung und Entwicklung von Materialien.

Zum Beispiel wird die Einleitung einer stickstoffreichen Atmosphäre zum Nitriding (Nitrieren) verwendet, einem Prozess, der die Oberfläche von Stahl härtet. Die Verwendung einer kohlenstoffreichen Atmosphäre ist zentral für das Carburizing (Einsatzhärten). Dies sind keine Nebenwirkungen; sie sind das Hauptziel der Wärmebehandlung.

Wichtige Forschungsanwendungen

Durch die Kontrolle von Temperatur und Atmosphäre können Forscher eine breite Palette von Experimenten zur Herstellung, Prüfung und Optimierung von Materialien durchführen.

Materialsynthese und -herstellung

Atmosphärenöfen sind unerlässlich für die Synthese fortschrittlicher Materialien, die nicht an der freien Luft hergestellt werden können.

Prozesse wie die Chemical Vapor Deposition (CVD) (Abscheidung aus der Gasphase) basieren auf der Einführung präziser Vorläufergase in den Ofen, die dann auf einem Substrat als dünner, hochreiner Film reagieren und sich ablagern. Dies erfordert eine einwandfreie, kontrollierte Umgebung, um Verunreinigungen zu vermeiden, die das Endprodukt ruinieren würden.

Materialverarbeitung und -optimierung

Diese Öfen werden zur Verfeinerung der Eigenschaften bestehender Materialien eingesetzt.

Sintern ist ein Schlüsselbeispiel, bei dem Pulvermaterialien (wie Keramiken oder Metalle) erhitzt werden, um zu einer festen Masse zu verbinden. Die Durchführung in einer Inertgasatmosphäre verhindert Oxidation zwischen den Pulverpartikeln und führt zu einem wesentlich festeren, dichteren Endteil. Andere gängige Verfahren umfassen das Glühen (Annealing) zum Erweichen von Materialien und zum Abbau innerer Spannungen sowie das Härten zur Erhöhung der Festigkeit.

Leistungs- und Fehleranalyse

Forscher nutzen Atmosphärenöfen, um die rauen Einsatzbedingungen zu simulieren, denen ein Material in seiner vorgesehenen Anwendung ausgesetzt sein könnte.

Indem sie ein Material hohen Temperaturen und spezifischen korrosiven Gasen aussetzen, können Wissenschaftler seine Oxidationsbeständigkeit und sein Korrosionsverhalten untersuchen. Diese Daten sind entscheidend für das Verständnis von Materialdegradationsmechanismen und die Vorhersage der Lebensdauer von Komponenten, die in Strahltriebwerken, Kraftwerken oder chemischen Reaktoren verwendet werden.

Verständnis der Kompromisse

Obwohl sie unverzichtbar sind, führen Atmosphärenöfen zu Komplexitäten, die bei Standardgeräten nicht auftreten.

Betriebliche Komplexität und Kosten

Diese Systeme sind von Natur aus komplexer und teurer als einfache Luftöfen. Sie erfordern Vakuumpumpen, Gasversorgungssysteme, Durchflussregler und Sicherheitsverriegelungen, die alle die Anschaffungskosten und den Wartungsaufwand erhöhen.

Gasbehandlung und Sicherheit

Die Verwendung von Prozessgasen führt zu erheblichen Sicherheitsaspekten. Brennbare Gase wie Wasserstoff erfordern eine spezielle Belüftung und Leckerkennung, während Inertgase in schlecht belüfteten Räumen Erstickungsgefahr darstellen können. Eine angemessene Schulung und Infrastruktur sind nicht verhandelbar.

Proben-Durchsatz

Viele Atmosphärenöfen in Forschungsqualität, insbesondere Rohröfen, sind für die Verarbeitung kleiner, hochpreisiger Proben mit extremer Präzision konzipiert. Sie eignen sich in der Regel nicht für die großtechnische oder hochdurchsatzfähige Produktion, die der industriellen Ausrüstung vorbehalten bleibt.

Anwendung auf Ihr Forschungsziel

Ihre spezifische Verwendung eines Atmosphärenofens hängt vollständig davon ab, was Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger Materialien liegt: Sie werden den Ofen zur Synthese nutzen und Techniken wie CVD im Vakuum oder Trägergas einsetzen, um Zusammensetzung und Struktur mit hoher Präzision zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung bestehender Legierungen oder Keramiken liegt: Sie werden den Ofen für Wärmebehandlungen wie Glühen oder Sintern in einer Inertgasatmosphäre verwenden, um mechanische Eigenschaften zu verbessern, ohne Defekte einzuführen.

- Wenn Ihr Hauptaugenmerk auf der Vorhersage der Materiallebensdauer liegt: Sie werden den Ofen als Simulationskammer verwenden und Proben kontrollierten korrosiven Atmosphären aussetzen, um den Abbau zu beschleunigen und zu untersuchen.

Letztendlich wertet ein Atmosphärenofen die Wärmebehandlung von einem brutalen Prozess zu einer hochentwickelten Methode des chemischen und strukturellen Ingenieurwesens auf.

Zusammenfassungstabelle:

| Anwendung | Hauptfunktion | Atmosphärenart |

|---|---|---|

| Materialsynthese | Neue Materialien mittels CVD herstellen | Vakuum oder reaktives Gas |

| Materialverarbeitung | Pulver sintern, Metalle glühen | Inertgas (z. B. Argon) |

| Leistungsanalyse | Oxidations- und Korrosionsprüfung | Korrosives oder kontrolliertes Gas |

Steigern Sie Ihre materialwissenschaftliche Forschung mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung unserer herausragenden F&E- und Eigenfertigungskompetenzen bieten wir vielfältigen Laboren maßgeschneiderte Atmosphärenöfen an, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, sei es bei der Synthese neuartiger Materialien, der Optimierung von Legierungen oder der Leistungsanalyse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschungseffizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen