Die Temperaturregelung im Kondensator ist die entscheidende Variable, die sowohl den physikalischen Zustand als auch die chemische Reinheit des zurückgewonnenen Magnesiums bestimmt. Durch strenge Regulierung der thermischen Bedingungen steuern die Betreiber die Umwandlung von gasförmigem Magnesium in spezifische feste oder flüssige Formen, was die Effizienz des gesamten Destillationsprozesses direkt beeinflusst.

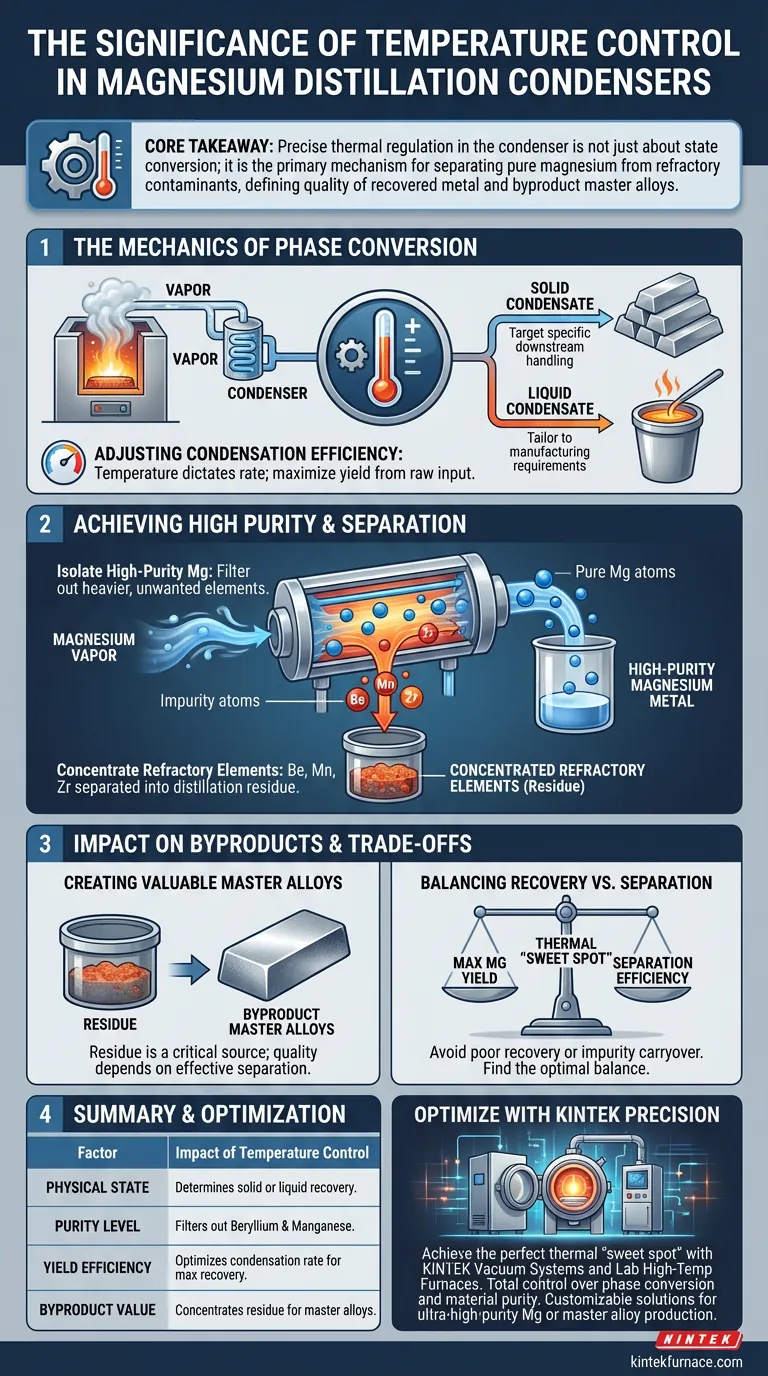

Kernbotschaft: Die präzise thermische Regelung im Kondensator dient nicht nur der Zustandsänderung, sondern ist der primäre Mechanismus zur Trennung von reinem Magnesium von hochschmelzenden Verunreinigungen und definiert somit die Qualität sowohl des zurückgewonnenen Metalls als auch der Nebenprodukt-Vorlegierungen.

Die Mechanik der Phasenwandlung

Bestimmung der Kondensatform

Die grundlegende Rolle des Kondensators besteht darin, Magnesium aus einem gasförmigen Zustand zurück in eine nutzbare physikalische Form zu überführen.

Abhängig von den spezifischen Temperatureinstellungen kann das System darauf abzielen, entweder feste oder flüssige Kondensate zu produzieren. Diese Flexibilität ermöglicht die Anpassung des Prozesses an spezifische nachgelagerte Handhabungs- oder Herstellungsanforderungen.

Anpassung der Kondensationseffizienz

Die Temperatur bestimmt direkt die Effizienz des Kondensationsprozesses.

Durch Manipulation des Temperaturgradienten können die Betreiber die Rate maximieren, mit der Magnesium aus dem Dampfstrom abgeschieden wird. Dies gewährleistet die höchstmögliche Ausbeute des Metalls aus dem Rohmaterial.

Erreichung hoher Reinheit und Trennung

Isolierung von hochreinem Magnesium

Der Destillationsprozess nutzt die Temperaturregelung als Filter.

Wenn der Kondensator bei optimalen Temperaturen betrieben wird, erleichtert er die Gewinnung von hochreinem Magnesiummetall. Dies stellt sicher, dass das Endprodukt frei von schwereren, unerwünschten Elementen ist, die sich unter den gleichen Bedingungen nicht verflüchtigen oder kondensieren.

Konzentration hochschmelzender Elemente

Eine Schlüsselfunktion der Kondensatortemperatur ist die Sicherstellung, dass bestimmte hochschmelzende Elemente das Magnesium nicht kontaminieren.

Elemente wie Beryllium, Mangan und Zirkonium werden in dieser Phase effektiv getrennt. Da sie nicht mit dem Magnesium im Kondensator gesammelt werden, konzentrieren sie sich im Destillationsrückstand.

Auswirkungen auf Nebenprodukte

Herstellung wertvoller Vorlegierungen

Der zurückbleibende Rückstand ist nicht nur Abfall, sondern eine kritische Quelle für Sekundärprodukte.

Durch die Sicherstellung, dass hochschmelzende Elemente im Rückstand verbleiben, schafft der Prozess eine konzentrierte Basis für Nebenprodukt-Vorlegierungen. Die Qualität und chemische Zusammensetzung dieser Legierungen hängen direkt davon ab, wie effektiv das Magnesium im Kondensator abgetrennt wurde.

Verständnis der betrieblichen Kompromisse

Abwägung von Ausbeute und Trennung

Es gibt oft ein feines Gleichgewicht zwischen der Maximierung der Magnesiumausbeute und der Aufrechterhaltung der Trenneffizienz.

Wenn das Temperaturprofil falsch ist, riskieren Sie entweder schlechte Magnesiumausbeuten oder das Mitreißen von Verunreinigungen. Das Ziel ist es, den thermischen "Sweet Spot" zu finden, der die maximale Menge an Magnesium zurückgewinnt und gleichzeitig hochschmelzende Elemente strikt im Rückstand hält.

Die richtige Wahl für Ihr Ziel treffen

Um den Magnesiumdestillationsprozess zu optimieren, müssen Sie Ihre thermischen Parameter entsprechend Ihrem gewünschten Endprodukt anpassen.

- Wenn Ihr Hauptaugenmerk auf hochreinem Magnesium liegt: Priorisieren Sie Kondensatortemperaturen, die die Kondensationseffizienz maximieren, um den Magnesiumdampf abzufangen und gleichzeitig schwerere Elemente auszuschließen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Vorlegierungen liegt: Stellen Sie sicher, dass der Trennprozess rigoros genug ist, um Beryllium, Mangan und Zirkonium vollständig im Destillationsrückstand zu konzentrieren.

Letztendlich ist die Kondensatortemperatur der Hebel, der die Wertverteilung zwischen Ihrem gereinigten Metall und Ihrem Legierungsrohstoff steuert.

Zusammenfassungstabelle:

| Faktor | Auswirkung der Temperaturregelung |

|---|---|

| Physikalischer Zustand | Bestimmt, ob Magnesium als Feststoff oder Flüssigkeit zurückgewonnen wird. |

| Reinheitsgrad | Filtert hochschmelzende Elemente wie Beryllium und Mangan heraus. |

| Ausbeuteeffizienz | Optimiert die Kondensationsrate zur Maximierung der Metallrückgewinnung. |

| Wert des Nebenprodukts | Konzentriert hochschmelzende Elemente im Rückstand für Vorlegierungen. |

Optimieren Sie Ihre Metalldestillation mit KINTEK Precision

Das Erreichen des perfekten thermischen "Sweet Spots" bei der Magnesiumdestillation erfordert Geräte, die kompromisslose Genauigkeit liefern. KINTEK bietet branchenführende Vakuumsysteme und Hochtemperatur-Laböfen, die Ihnen die vollständige Kontrolle über Phasenwandlung und Materialreinheit ermöglichen.

Unterstützt durch erstklassige F&E und Fertigung sind unsere Systeme vollständig anpassbar, um den einzigartigen Herausforderungen Ihres Raffinationsprozesses gerecht zu werden. Ob Sie ultra-hoch reines Magnesium oder konzentrierte Vorlegierungsproduktion anstreben, KINTEK hat die Lösung.

Bereit, die Leistung Ihres Labors zu steigern? Kontaktieren Sie uns noch heute, um Ihre kundenspezifischen Hochtemperatur-Ofenanforderungen mit unserem Ingenieurteam zu besprechen!

Visuelle Anleitung

Referenzen

- В. Н. Володин, Xeniya Linnik. Recycling of beryllium, manganese, and zirconium from secondary alloys by magnesium distillation in vacuum. DOI: 10.31643/2024/6445.42

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Prozessbedingungen bietet ein Vakuumofen für Yb:YAG-Keramiken? Experteneinstellung für optische Reinheit

- Was ist die Funktion eines Vakuumtrockenschranks bei der Herstellung von MAPbBr3@SiO2/PVDF? Verbesserung der Stabilität und Dichte der Verbundwerkstoffe

- Aus welchen Komponenten besteht das Vakuumsystem eines Vakuumofens? Präzision für Hochtemperaturprozesse freisetzen

- Was sind die Vorteile der Verwendung einer VakUUmumgebung beim Sintern? Erzielung überlegener Reinheit und Festigkeit

- Welche Vorteile bietet ein Vakuum-Abschreckofen bei der Werkzeugherstellung? Höchste Härte und Präzision erzielen

- Warum ist ein industrieller Vakuumtrockenschrank für Keramikvorläufer unerlässlich? Bewahrung der Materialreinheit und Stöchiometrie

- Was ist ein Graphitierungsofen? Freischaltung überlegener Graphiteigenschaften für Ihre Industrie

- Welche Rolle spielt ein Vakuum-Glühofen bei der Synthese von Carbon Onions? Präzise Nano-Phasentransformation erreichen