Im Kern bietet die Verwendung eines Vakuums beim Sintern eine außergewöhnlich reine Umgebung, die mit atmosphärischen Gasen nicht zu erreichen ist. Dies verhindert unerwünschte chemische Reaktionen wie Oxidation und Kontamination und fördert gleichzeitig aktiv den Materialverdichtungsprozess, was zu Bauteilen mit überlegener Reinheit, Dichte und mechanischer Festigkeit führt.

Der grundlegende Vorteil des Vakuumsinterns ist nicht nur die Entfernung von Luft, sondern die Schaffung einer aktiven Umgebung, die das Material reinigt und die Atomdiffusion beschleunigt. Dies wandelt den Prozess von einem bloßen Erhitzen eines Pulvers in eine grundlegende Neuordnung seiner internen Struktur für optimale Leistung um.

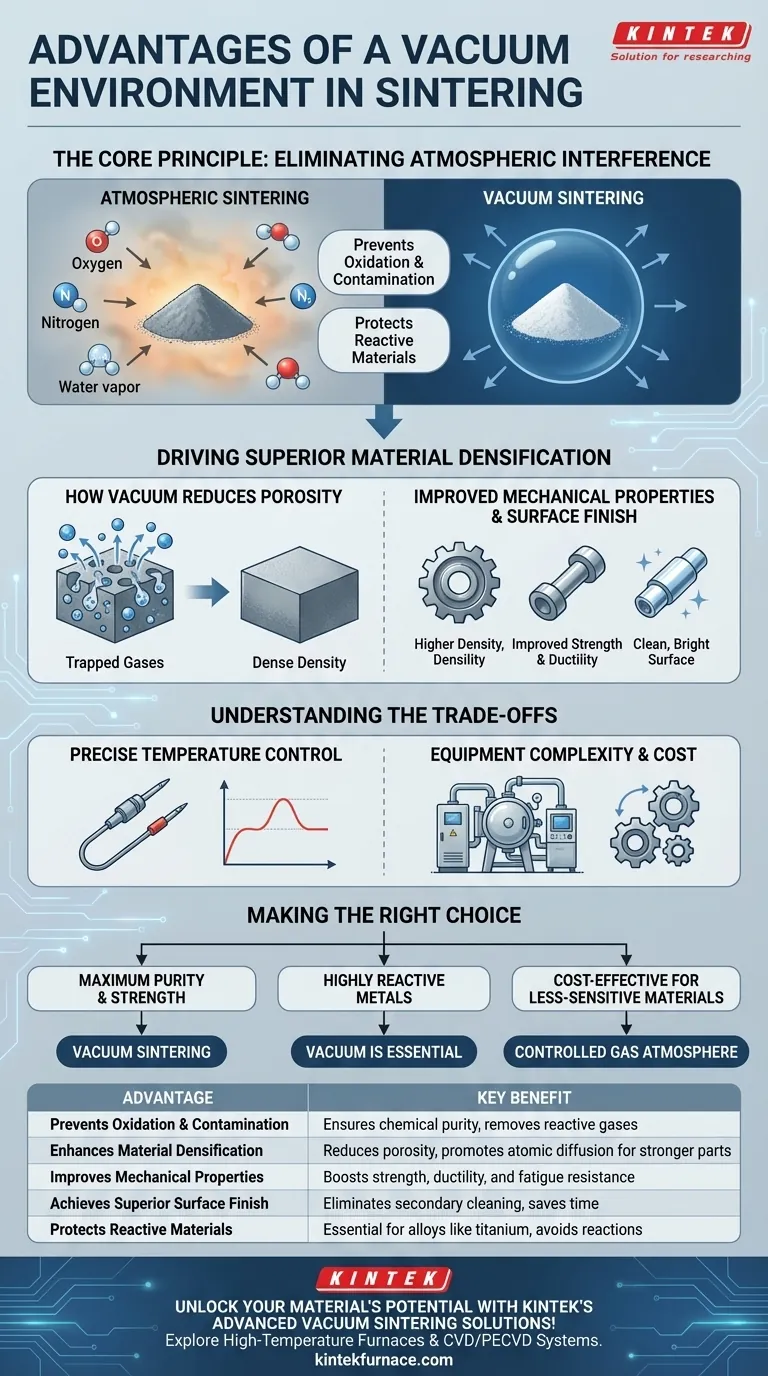

Das Grundprinzip: Eliminierung atmosphärischer Störungen

Die Hauptfunktion des Vakuums besteht darin, die reaktiven und unvorhersehbaren Gase zu entfernen, die in einer normalen Atmosphäre vorhanden sind. Dies bildet eine stabile, kontrollierte Grundlage für den gesamten Sinterprozess.

Verhinderung von Oxidation und Kontamination

Atmosphärische Luft enthält Sauerstoff, Stickstoff, Wasserdampf und andere Spurengase. Bei den hohen für das Sintern erforderlichen Temperaturen reagieren diese Komponenten leicht mit den meisten Materialien und bilden Oxide und Nitride, die als Verunreinigungen wirken.

Eine VakUUmumgebung entfernt diese Reaktanten. Dies bewahrt die chemische Reinheit des Basismaterials, was entscheidend für das Erreichen der gewünschten Endeigenschaften in Hochleistungslegierungen, Keramiken und Verbundwerkstoffen ist.

Schutz reaktiver und Spezialmaterialien

Einige fortschrittliche Materialien sind so reaktiv, dass selbst eine sogenannte „inerte“ Gasatmosphäre nicht ausreicht. Bestimmte Legierungen neigen beispielsweise zur Entkohlung oder Aufkohlung, wenn Spuren von Kohlenwasserstoffen oder Kohlenmonoxid vorhanden sind.

Vakuum ist die ultimative inerte Umgebung, die diese subtilen, aber schädlichen Nebenreaktionen verhindert. Dies macht es unerlässlich für die Verarbeitung von Materialien wie Titan, hochschmelzenden Metallen und bestimmten Edelstählen.

Förderung einer überlegenen Materialverdichtung

Über die Verhinderung von Kontamination hinaus unterstützt ein Vakuum aktiv die Konsolidierung des pulverförmigen Materials zu einem festen, dichten Teil.

Wie Vakuum die Porosität reduziert

Wenn sich das Material erwärmt, dehnen sich die im Poren des Pulverpresslings eingeschlossenen Gase aus. Eine VakUUmumgebung erzeugt eine Druckdifferenz, die diese eingeschlossenen Gase effektiv aus dem Teil herauszieht.

Die Beseitigung dieses inneren Gasdrucks ermöglicht es den Materialpartikeln, effektiver zu binden. Dieser als Atomdiffusion bekannte Prozess wird stark erleichtert, was zum Kollaps innerer Hohlräume und einer deutlichen Reduzierung der Porosität führt.

Die Auswirkung auf mechanische Eigenschaften

Ein direktes Ergebnis der reduzierten Porosität ist eine höhere Dichte. Ein dichteres Teil ist ein festeres Teil.

Durch die Eliminierung innerer Defekte und Poren erzeugt das Vakuumsintern Bauteile mit signifikant verbesserter Festigkeit, Duktilität und Ermüdungsbeständigkeit. Diese optimierten mechanischen Eigenschaften sind oft das Hauptziel des gesamten Herstellungsprozesses.

Erreichen einer überlegenen Oberflächengüte

Da das Vakuum Oberflächenoxidation verhindert, kommt das fertige Teil sauber und hell aus dem Ofen. Dies reduziert oder eliminiert oft die Notwendigkeit sekundärer Operationen wie Sandstrahlen, Schleifen oder chemische Reinigung, was sowohl Zeit als auch Kosten spart.

Verständnis der Kompromisse und Prozessanforderungen

Obwohl das Vakuumsintern leistungsstark ist, handelt es sich um einen anspruchsvollen Prozess mit spezifischen Anforderungen, die für den Erfolg gesteuert werden müssen.

Die Notwendigkeit präziser Temperaturkontrolle

Der Sinterprozess arbeitet in einem sehr engen Temperaturfenster. Das Ziel ist es, das Material so weit zu erhitzen, dass Atome diffundieren und sich verbinden können, aber nicht so hoch, dass das Material zu schmelzen beginnt.

Moderne Vakuumöfen verwenden fortschrittliche Thermoelementsysteme und optimierte Heizelemente, um eine gleichmäßige Ofentemperatur zu gewährleisten. Diese präzise Kontrolle ist entscheidend für konsistente, qualitativ hochwertige Ergebnisse.

Komplexität und Kosten der Ausrüstung

Vakuumöfen sind komplexe Systeme. Sie benötigen robuste Vakuumpumpen, wassergekühlte Kammern zur Wärmeabfuhr sowie hochentwickelte Automatisierungs- und Sicherheitsverriegelungen.

Diese Technologieebene stellt im Vergleich zu herkömmlichen Atmosphärenöfen eine höhere anfängliche Investition dar. Die Entscheidung für das Vakuumsintern muss durch den Bedarf an überlegenen Materialeigenschaften gerechtfertigt werden, die andere Methoden nicht liefern können.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Sinterumgebung hängt vollständig von den Materialanforderungen und Projektzielen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und mechanischer Festigkeit liegt: Das Vakuumsintern ist die definitive Wahl zur Herstellung dichter, sauberer Hochleistungsteile.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Metalle liegt: Vakuum ist unerlässlich, um die Bildung von Oxiden, Nitriden oder anderen schädlichen Reaktionen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für weniger empfindliche Materialien liegt: Eine kontrollierte Gasatmosphäre (z. B. Stickstoff, Argon oder Wasserstoff) kann für viele Standardmetalle und Anwendungen ausreichenden Schutz bieten.

Letztendlich ist die Beherrschung der Sinterumgebung der Schlüssel zur Ausschöpfung des vollen Potenzials Ihres Materials.

Zusammenfassungstabelle:

| Vorteil | Wesentlicher Nutzen |

|---|---|

| Verhindert Oxidation & Kontamination | Gewährleistet chemische Reinheit durch Entfernung reaktiver Gase wie Sauerstoff und Wasserdampf |

| Verbessert die Materialverdichtung | Reduziert die Porosität und fördert die Atomdiffusion für festere, dichtere Teile |

| Verbessert mechanische Eigenschaften | Steigert Festigkeit, Duktilität und Ermüdungsbeständigkeit in den Endkomponenten |

| Erzielt überlegene Oberflächengüte | Eliminiert die Notwendigkeit sekundärer Reinigungsvorgänge und spart Zeit und Kosten |

| Schützt reaktive Materialien | Unerlässlich für Legierungen wie Titan, um Entkohlung und andere Reaktionen zu vermeiden |

Entfesseln Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Vakuumsinterlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und der hausinternen Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofenoptionen wie Vakuum- & Atmosphärenöfen, Muffel-, Rohr-, Drehrohrofenen und CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Bedürfnisse und liefert überlegene Reinheit, Dichte und mechanische Festigkeit für Hochleistungsteile. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Sinterprozess optimieren und hervorragende Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen