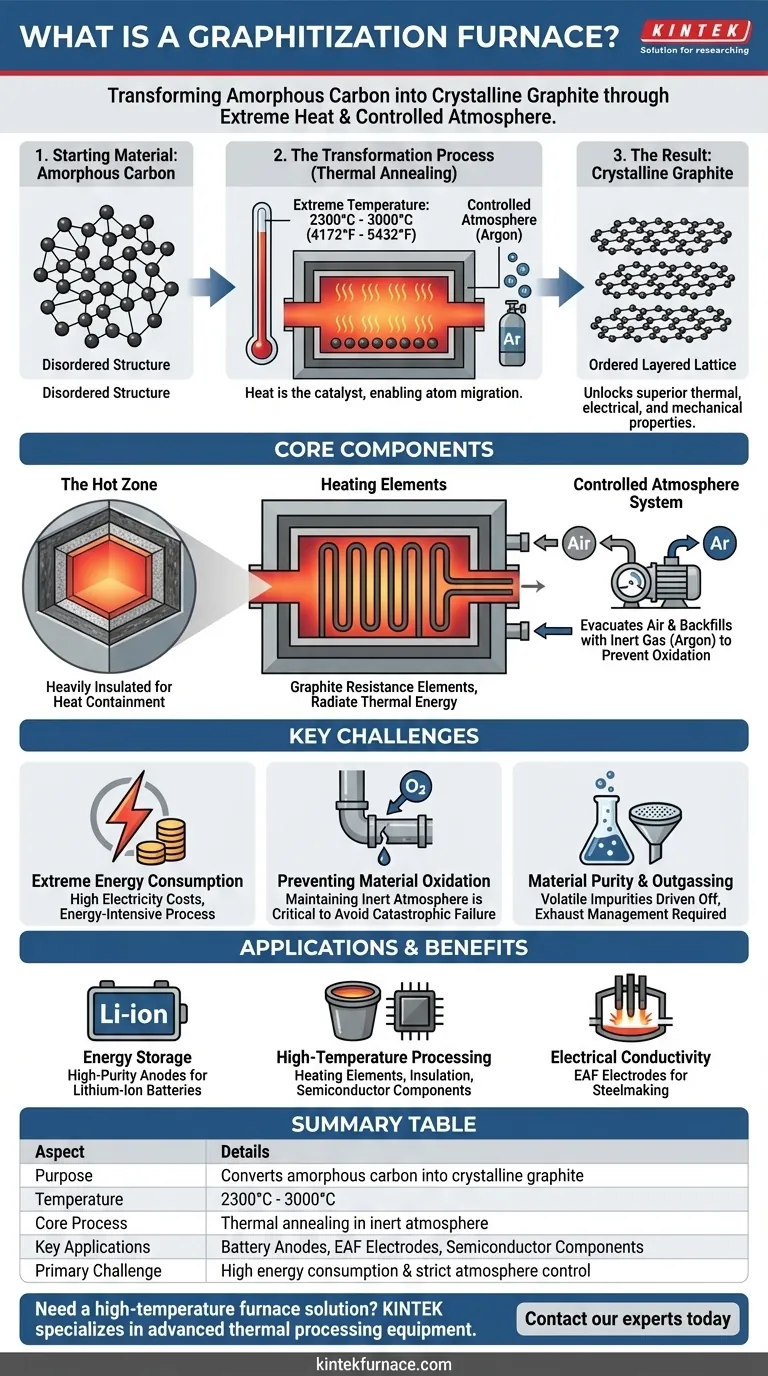

Im Kern ist ein Graphitierungsofen ein spezialisiertes Industrieanlage, das für eine tiefgreifende Materialumwandlung konzipiert ist. Er wandelt amorphe oder strukturell ungeordnete kohlenstoffbasierte Materialien in hochgeordneten, kristallinen Graphit um. Dies wird erreicht, indem das Material extrem hohen Temperaturen, typischerweise zwischen 2300 °C (4172 °F) und 3000 °C (5432 °F), in einer kontrollierten Atmosphäre ausgesetzt wird.

Der Zweck eines Graphitierungsofens besteht nicht nur darin, ein Material zu erhitzen, sondern seine atomare Struktur grundlegend neu zu gestalten. Durch das Erzwingen der Kohlenstoffatome in ein geordnetes, geschichtetes Gitter setzt der Ofen die überlegenen thermischen, elektrischen und mechanischen Eigenschaften von synthetischem Graphit frei, die für die moderne Industrie von entscheidender Bedeutung sind.

Wie die Transformation abläuft

Die Graphitierung ist ein Prozess der thermischen Temperung, der auf die Spitze getrieben wird. Die intensive Hitze liefert die Energie, die erforderlich ist, damit die Kohlenstoffatome ihre ungeordneten Bindungen aufbrechen und sich in einen stabileren, kristallinen Zustand neu anordnen können.

Das Ausgangsmaterial: Amorpher Kohlenstoff

Der Einsatzstoff ist typischerweise ein vorgeformtes Kohlenstoffmaterial, das oft aus Petrolkoks oder Kohlenteerpech gewonnen wird. Auf mikroskopischer Ebene sind seine Kohlenstoffatome zufällig angeordnet und weisen nicht die Fernordnung auf, die einen Kristall auszeichnet.

Der Katalysator: Extreme Temperatur

Hitze ist der einzige Katalysator. Wenn die Ofentemperatur über 2200 °C steigt, gewinnen die Kohlenstoffatome genügend kinetische Energie, um ihre strukturelle Trägheit zu überwinden. Sie beginnen, sich zu bewegen und neu auszurichten.

Das Ergebnis: Kristalliner Graphit

Beim Erreichen und Halten von Temperaturen bis zu 3000 °C setzen sich die Atome im charakteristischen hexagonalen Gitter des Graphits ab. Diese Struktur besteht aus stark gebundenen Schichten (Graphenschichten), die schwach miteinander verbunden sind, was dem Graphit seine einzigartigen Eigenschaften verleiht.

Die Kernkomponenten eines Graphitierungsofens

Obwohl sich die Bauweisen unterscheiden, weisen diese Öfen mehrere kritische Komponenten auf, die erforderlich sind, um solch extreme Bedingungen zu erreichen und ihnen standzuhalten.

Die Heißzone

Dies ist das Herzstück des Ofens, in dem das zu verarbeitende Material untergebracht ist. Es ist stark mit Materialien wie Graphitfilz oder Kohlenstofffaserverbundwerkstoffen (CFC) isoliert, um die immense Hitze einzuschließen und Energieverluste zu minimieren.

Die Heizelemente

Die eigentliche Erhitzung erfolgt typischerweise mithilfe großer Graphit-Widerstandselemente. Ein enormer elektrischer Strom wird durch diese Elemente geleitet, die weißglühend werden und Wärmeenergie in die gesamte Heißzone abstrahlen.

Das System für kontrollierte Atmosphäre

Das Arbeiten bei diesen Temperaturen in Anwesenheit von Sauerstoff würde dazu führen, dass das Kohlenstoffmaterial sofort oxidiert (verbrennt). Um dies zu verhindern, wird die Ofenkammer zunächst evakuiert und dann mit einem Inertgas, fast immer Argon, wieder befüllt. Diese inerte Atmosphäre wird während des gesamten Heizzyklus aufrechterhalten.

Verständnis der Kompromisse und Herausforderungen

Die Herstellung von synthetischem Graphit ist ein leistungsstarker, aber anspruchsvoller Prozess, der erhebliche betriebliche Komplexitäten mit sich bringt.

Extremer Energieverbrauch

Das Aufheizen eines großen Ofens auf 3000 °C ist unglaublich energieintensiv. Die Stromkosten sind ein wichtiger Faktor für die wirtschaftliche Tragfähigkeit der Graphitierung, was sie zu einem teuren und ressourcenintensiven Prozess macht.

Verhinderung der Materialoxidation

Die Aufrechterhaltung der Integrität der inerten Atmosphäre ist die kritischste betriebliche Herausforderung. Jedes Leck, das bei Temperatur Luft (Sauerstoff) in die Heißzone gelangen lässt, führt zu einem katastrophalen Ausfall, der sowohl das Produkt als auch potenziell die Innenteile des Ofens zerstört.

Materialreinheit und Entgasung

Der Prozess selbst treibt viele flüchtige Verunreinigungen aus dem ursprünglichen Kohlenstoffmaterial aus, was ein wesentlicher Vorteil für die Herstellung von hochreinem Graphit ist. Diese ausgasenden Substanzen müssen jedoch aus der Ofenabluft kontrolliert und gereinigt werden.

Anwendung für Ihr Projekt

Die Entscheidung für synthetischen Graphit wird ausschließlich durch den Bedarf an Eigenschaften bestimmt, die von anderen Materialien nicht erfüllt werden können. Der Graphitierungsprozess ist das, was diese Eigenschaften erzeugt.

- Wenn Ihr Hauptaugenmerk auf Energiespeicherung liegt: Die hohe Reinheit und die kontrollierte kristalline Struktur von synthetischem Graphit machen ihn zum dominierenden Material für die Herstellung von Hochleistungsanoden in Lithium-Ionen-Batterien.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturverarbeitung liegt: Das resultierende Material wird zur Herstellung von Heizelementen, Isolierungen und Tiegeln für die Halbleiterindustrie und andere metallurgische Anwendungen verwendet.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Graphitelektroden für Lichtbogenöfen (EAF) in der Stahlherstellung sind eine wichtige Anwendung, die die einzigartige Fähigkeit des Materials nutzt, massive elektrische Ströme zu führen, ohne zu schmelzen.

Letztendlich ist der Graphitierungsofen ein entscheidendes Industrieinstrument, das ein fortschrittliches Material erzeugt, das für moderne Energie-, Elektronik- und Fertigungsprozesse grundlegend ist.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Details |

|---|---|

| Zweck | Wandelt amorphen Kohlenstoff in kristallinen Graphit um |

| Temperaturbereich | 2300 °C bis 3000 °C (4172 °F bis 5432 °F) |

| Kernprozess | Thermische Temperung in einer kontrollierten, inerten Atmosphäre |

| Hauptanwendungen | Lithium-Ionen-Batterieanoden, EAF-Elektroden, Halbleiterkomponenten |

| Herausforderung | Hoher Energieverbrauch und strenge Atmosphärenkontrolle |

Benötigen Sie eine Hochtemperatur-Ofenlösung, die auf Ihre einzigartigen Anforderungen zugeschnitten ist?

KINTEK ist spezialisiert auf fortschrittliche thermische Verarbeitungsausrüstung. Durch die Nutzung unserer außergewöhnlichen F&E- und hausinternen Fertigungskapazitäten versorgen wir diverse Labor- und Industrieanlagen mit robusten Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Fähigkeiten zur Tiefenanpassung ergänzt, um Ihre spezifischen Graphitierungs- oder andere Hochtemperatur-Experimentieranforderungen präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Materialverarbeitungskapazitäten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist der Zweck der Verwendung eines Labor-Vakuumtrockenschranks zur Nachbearbeitung von Lignin-Nanofaser-Membranen?

- Wie profitieren die Strahlungsheizungs- und gesteuerten Kühlfunktionen eines Vakuumlöt-Ofens von Kovar-zu-Edelstahl-Verbindungen?

- Was ist der Mechanismus und die Wirkung von nach dem Ausglühen behandelten NiTi-Dünnschichten in einem Vakuumofen? Superelastizität freischalten

- Warum muss Siliziumkarbid (SiC)-Slurry in einem Vakuumtrockenschrank getrocknet werden? Gewährleistung der Reinheit und Verhinderung von Agglomeration

- Wie unterscheidet sich eine Vakuumwärmebehandlungsanlage von herkömmlichen Wärmebehandlungskonfigurationen? Entdecken Sie die wichtigsten Vorteile für eine überlegene Materialqualität

- Wofür werden Graphit-Tiegelöfen (Retorten) in Vakuumöfen verwendet? Ein Leitfaden zur Hochtemperaturverarbeitung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was ist die Funktion eines Labor-Vakuumtrockenschranks bei der Behandlung von Katalysatoren und Elektroden? Sicherstellung der Materialintegrität