Der Hauptzweck eines Vakuumtrockenschranks besteht darin, Restfeuchtigkeit effizient aus Verbundfilterkuchen bei reduzierten Temperaturen zu entfernen, bevor diese der Heißpressung unterzogen werden. Dieser Prozess ist entscheidend, um die Bildung von Strukturdefekten zu verhindern und die chemische Stabilität der Verbundmatrix zu schützen.

Kernpunkt: Die Vakuumumgebung senkt den Siedepunkt von Flüssigkeiten, wodurch Feuchtigkeit verdunsten kann, ohne das Material schädlichen Hitzepegeln auszusetzen. Dies schafft einen fehlerfreien Vorläufer, der den Strapazen der Heißpressung standhält, ohne sich zu zersetzen oder innere Hohlräume zu entwickeln.

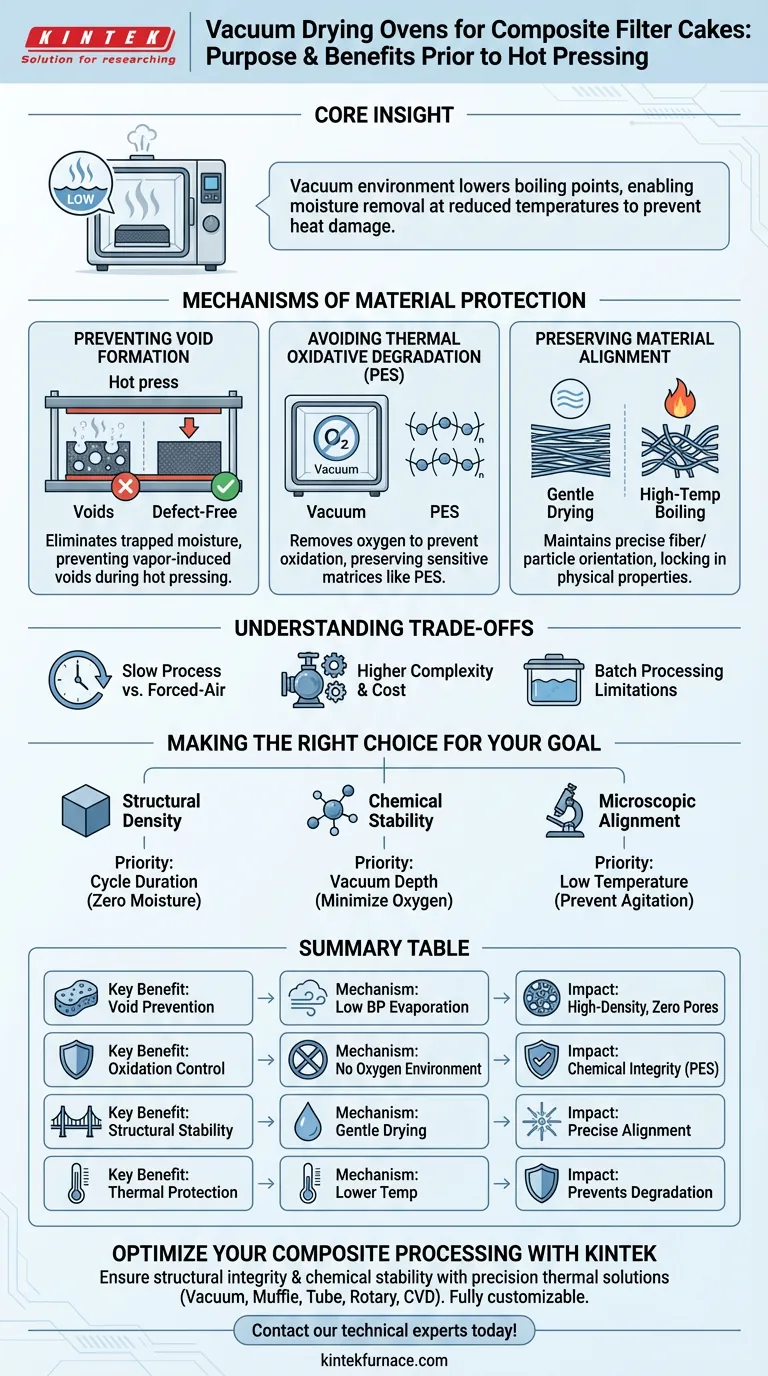

Mechanismen des Materialschutzes

Verhinderung von Hohlraumbildung

Das unmittelbarste Risiko bei der Heißpressung ist eingeschlossene Feuchtigkeit. Wenn ein Filterkuchen Restwasser oder Lösungsmittel enthält, wenn er in eine Hochtemperaturpresse gelangt, verdampft diese Flüssigkeit sofort.

Diese schnelle Verdampfung erzeugt inneren Druck, der zu Poren oder Hohlräumen im Verbundwerkstoff führt. Die Vakuumtrocknung eliminiert diese Feuchtigkeit im Voraus und stellt sicher, dass das Endmaterial dicht und strukturell intakt bleibt.

Vermeidung thermisch-oxidativer Degradation

Verbundmatrizes, insbesondere solche, die Polyethersulfon (PES) verwenden, sind empfindlich gegenüber hohen Temperaturen in Gegenwart von Luft. Standardtrocknungsmethoden können zu thermisch-oxidativer Degradation führen, bei der die Polymerkette abgebaut wird.

Durch den Betrieb im Vakuum wird Sauerstoff aus der Kammer entfernt. Dies ermöglicht die Trocknung des Materials ohne Oxidation und bewahrt die chemische Integrität der PES-Matrix.

Erhaltung der Materialausrichtung

Verbundfilterkuchen beruhen oft auf einer spezifischen inneren Ausrichtung von Fasern oder Partikeln. Hochtemperaturtrocknung oder aggressives Sieden kann diese empfindliche Struktur stören.

Die Vakuumtrocknung ist ein schonenderer Prozess, der das Material stabilisiert. Sie stellt sicher, dass die anfängliche Ausrichtung intakt bleibt und die beabsichtigten physikalischen Eigenschaften des Materials vor dem endgültigen Konsolidierungsschritt erhalten bleiben.

Verständnis der Kompromisse

Prozessgeschwindigkeit vs. Materialqualität

Obwohl die Vakuumtrocknung eine höhere Qualität gewährleistet, ist sie im Allgemeinen ein langsamerer Prozess im Vergleich zur Umlufttrocknung. Die Wärmeübertragungsrate im Vakuum ist geringer, was bedeutet, dass die Zykluszeit bis zur vollständigen Trockenheit länger sein kann.

Gerätekomplexität

Die Vakuumtrocknung erfordert anspruchsvollere Geräte, einschließlich Vakuumpumpen und abgedichteter Kammern. Dies führt zu höheren Wartungsanforderungen und Kapitalkosten im Vergleich zu Standard-Laboröfen.

Einschränkungen bei der Chargenverarbeitung

Vakuumöfen arbeiten typischerweise als Chargenprozesse und nicht als kontinuierliche Linien. Dies kann in Hochdurchsatz-Fertigungsumgebungen zu einem Engpass führen und erfordert eine sorgfältige Planung, um mit dem Takt der Heißpresse Schritt zu halten.

Die richtige Wahl für Ihr Ziel treffen

Um zu bestimmen, wie streng Sie die Vakuumtrocknungsparameter kontrollieren sollten, berücksichtigen Sie Ihre spezifischen Leistungsziele:

- Wenn Ihr Hauptaugenmerk auf struktureller Dichte liegt: Priorisieren Sie die Dauer des Trocknungszyklus, um null Restfeuchtigkeit zu gewährleisten, da selbst Spurenmengen während der Heißpressung zu Hohlräumen führen.

- Wenn Ihr Hauptaugenmerk auf chemischer Stabilität liegt: Priorisieren Sie die Tiefe des Vakuums, um die Sauerstoffpräsenz zu minimieren und sicherzustellen, dass die PES-Matrix keine oxidative Degradation erleidet.

- Wenn Ihr Hauptaugenmerk auf mikroskopischer Ausrichtung liegt: Konzentrieren Sie sich darauf, während der gesamten Trocknungsphase eine niedrige Temperatur aufrechtzuerhalten, um jegliche thermische Agitation zu verhindern, die die Partikelorientierung stören könnte.

Die richtige Vorbereitung im Vakuumofen ist der entscheidende Faktor zwischen einem Hochleistungsverbundwerkstoff und einer fehlerhaften Komponente.

Zusammenfassungstabelle:

| Wichtiger Vorteil | Mechanismus im Vakuumofen | Auswirkung auf den fertigen Verbundwerkstoff |

|---|---|---|

| Hohlraumvermeidung | Entfernt Feuchtigkeit/Lösungsmittel bei niedrigen Siedepunkten | Hochdichte Struktur ohne innere Poren |

| Oxidationskontrolle | Entfernt Sauerstoff aus der Trocknungsumgebung | Bewahrt die chemische Integrität empfindlicher Matrizes wie PES |

| Strukturelle Stabilität | Schonende Trocknung verhindert thermische Agitation | Bewahrt präzise Faser- und Partikelanordnung |

| Thermischer Schutz | Verdampfung bei niedrigerer Temperatur | Verhindert Polymerkettenabbau und Degradation |

Optimieren Sie Ihre Verbundwerkstoffverarbeitung mit KINTEK

Gewährleisten Sie die strukturelle Integrität und chemische Stabilität Ihrer Hochleistungsmaterialien mit präzisen thermischen Lösungen. Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-Vakuumöfen, Muffel-, Rohr-, Rotations- und CVD-Systeme, die alle vollständig an Ihre individuellen Labor- oder Industrieanforderungen angepasst werden können.

Lassen Sie nicht zu, dass Restfeuchtigkeit oder oxidative Degradation Ihre Ergebnisse beeinträchtigen. Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Trocknungslösung für Ihren Verbundwerkstoff-Fertigungsworkflow zu finden!

Visuelle Anleitung

Referenzen

- Farooq Ahmad, Abdul Aal Zuhayr Al-Khazaal. Machine Learning-assisted Prediction and Optimization of Exergy Efficiency and Destruction of Cumene Plant under Uncertainty. DOI: 10.48084/etasr.6654

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist die Hauptfunktion eines Hochvakuum-Hartlötofens? Stärkere Legierungsverbindungen erzielen

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für WS2-Nanopartikel? Optimierung von Reinheit und Struktur

- Was sind die wichtigsten Schritte im Funktionsprinzip eines Vakuumofens? Beherrschen Sie die Präzisionswärmebehandlung für überlegene Ergebnisse

- Warum sind Vakuumöfen in der modernen Fertigung unverzichtbar? Erzielen Sie überlegene Materialreinheit und -leistung

- Welche Hochtemperaturanwendungen bedienen Vakuumöfen? Entdecken Sie Reinheit und Präzision in der fortschrittlichen Fertigung

- Warum wird eine amorphe Lotfolie aus Ni-25Cr-6P-1.5Si-0.5B-1.5Mo gewählt? Optimierung der Loteffizienz und -qualität

- Warum werden ZrO₂-Keramikblöcke als Hilfsvorrichtungen beim Vakuumlöten von TC4-Titanlegierungen verwendet?

- Wie verbessert ein bidirektionales, abwechselndes, zyklisches Gasabkühlsystem die Ergebnisse? Beseitigung des Schatteneffekts