In der modernen Fertigung sind Vakuumöfen unverzichtbar, da sie eine außergewöhnlich saubere und kontrollierte Umgebung für die Hochtemperatur-Materialverarbeitung bieten. Durch das Entfernen der Atmosphäre verhindern diese Öfen Oxidation und Kontamination, was die Herstellung von Komponenten mit überlegener Festigkeit, Reinheit und Leistung ermöglicht, die mit herkömmlichen Methoden einfach nicht erreichbar sind.

Der Kernwert eines Vakuumofens ist nicht das Vakuum selbst, sondern die perfekte Kontrolle, die er bietet. Durch die Eliminierung reaktiver Gase wie Sauerstoff können Hersteller Materialien auf chemischer Ebene manipulieren und so sicherstellen, dass das Endprodukt die anspruchsvollsten Spezifikationen ohne Beeinträchtigung erfüllt.

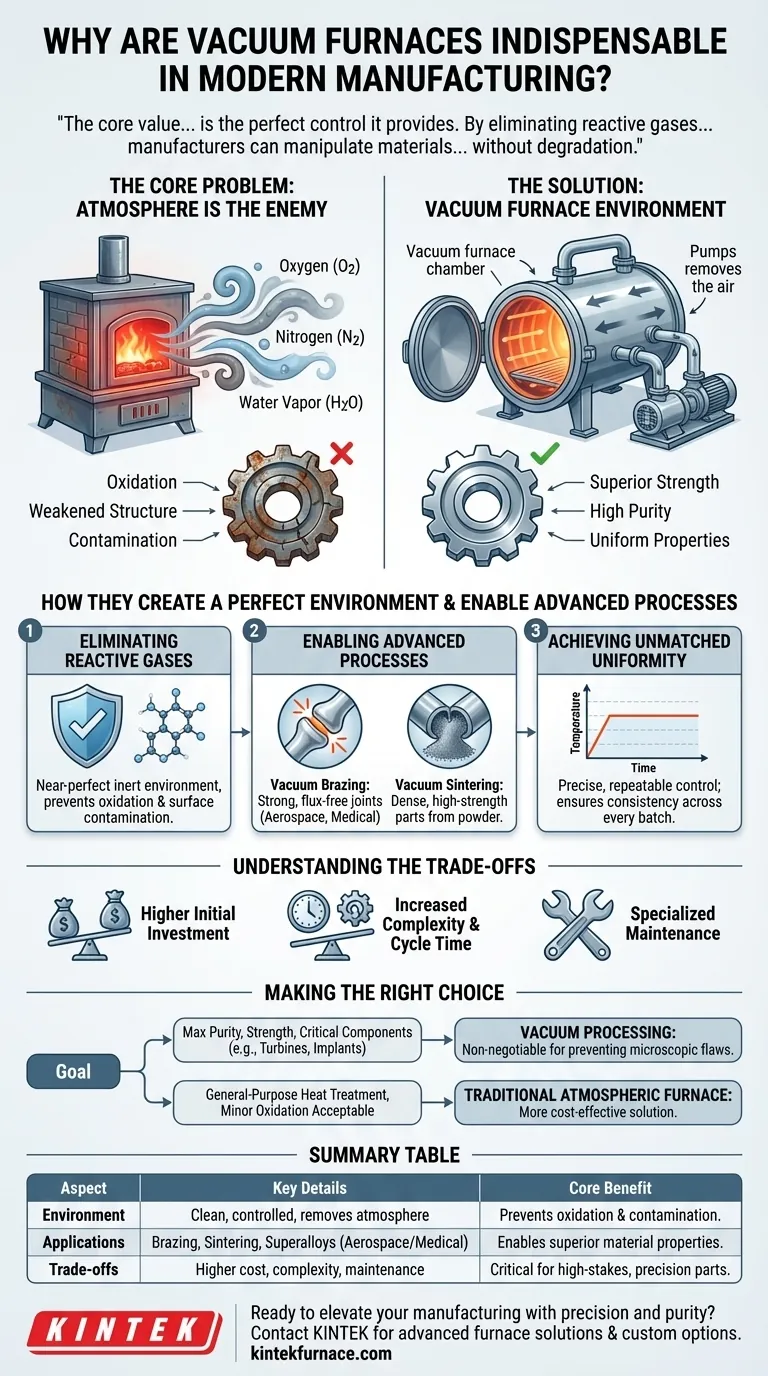

Das Kernproblem: Warum die Atmosphäre der Feind der Hochtemperaturverarbeitung ist

Um den Wert eines Vakuums zu verstehen, müssen wir zuerst das Problem erkennen, das es löst. Bei hohen Temperaturen wird die Luft, die wir atmen, zu einer erheblichen Kontaminationsquelle für die meisten Metalle und Legierungen.

Die Gefahr von Oxidation und Kontamination

Beim Erhitzen werden Materialien hochreaktiv. Der in einer normalen Atmosphäre vorhandene Sauerstoff, Stickstoff und Wasserdampf reagieren mit der Oberfläche eines Bauteils.

Dies führt zu Oxidation (wie Rost), Entkohlung (Verlust von Kohlenstoff, der Stahl schwächt) und der Bildung anderer unerwünschter Oberflächenschichten, die die mechanischen Eigenschaften und die Integrität des Materials beeinträchtigen.

Die Einschränkungen traditioneller Öfen

Herkömmliche Öfen, die unter normaler Atmosphäre arbeiten, können diese Reaktionen nicht verhindern. Obwohl einige Inertgase zur Verdrängung von Sauerstoff verwenden, ist diese Methode oft unvollkommen und kann nicht das Maß an Reinheit erreichen, das für kritische Anwendungen erforderlich ist.

Jedes verbleibende reaktive Gas kann immer noch mikroskopisch kleine Fehler verursachen, die in einer Hochleistungsbaugruppe zu großen Schwachstellen werden.

Wie Vakuumöfen eine perfekte Verarbeitungsumgebung schaffen

Ein Vakuumofen funktioniert, indem er fast die gesamte Luft aus einer versiegelten Kammer absaugt, bevor das Erhitzen beginnt. Dieser grundlegende Unterschied eröffnet mehrere wichtige Vorteile.

Beseitigung reaktiver Gase

Der Hauptvorteil besteht darin, eine nahezu perfekt inerte Umgebung zu schaffen. Ohne Sauerstoff oder Wasserdampf zur Reaktion können Materialien auf extreme Temperaturen erhitzt werden, ohne dass die Gefahr von Oxidation oder Oberflächenkontamination besteht.

Dies bewahrt die Chemie des Grundmaterials und stellt sicher, dass seine Eigenschaften – wie Härte, Zugfestigkeit und Ermüdungsbeständigkeit – vollständig realisiert werden.

Ermöglichung fortschrittlicher Prozesse

Diese makellose Umgebung ist eine Voraussetzung für hochentwickelte Fertigungstechniken. Prozesse wie Hochtemperatur-Löten, Sintern und die Herstellung von Superlegierungen hängen davon ab.

Vakuumlöten schafft beispielsweise unglaublich starke und saubere Verbindungen zwischen Teilen ohne korrosives Flussmittel, was für Luft- und Raumfahrt- sowie medizinische Geräte unerlässlich ist. Vakuumsintern verschmilzt Pulvermetalle zu dichten, hochfesten Teilen, die auf andere Weise nicht hergestellt werden können.

Erzielen unübertroffener Gleichmäßigkeit und Kontrolle

Moderne Vakuumöfen bieten eine außergewöhnliche Temperaturhomogenität und eine präzise, wiederholbare Kontrolle über Heiz- und Abkühlzyklen.

Dies stellt sicher, dass jedes Teil einer Charge und jede Charge über die Zeit die exakt gleiche Behandlung erhält. Diese Konsistenz ist in Branchen wie der Luft- und Raumfahrt und dem Gesundheitswesen von entscheidender Bedeutung, wo selbst geringfügige Abweichungen inakzeptabel sind.

Abwägungen verstehen

Obwohl Vakuumöfen leistungsstark sind, sind sie nicht die Lösung für jede Anwendung. Ihre Vorteile gehen mit klaren und wichtigen Kompromissen einher.

Höhere Anfangsinvestition

Vakuumöfen sind komplexe Systeme mit hochentwickelten Pumpen, Steuerungen und Kammerkonstruktionen. Dies führt zu deutlich höheren anfänglichen Investitionskosten im Vergleich zu herkömmlichen Atmosphärenöfen.

Erhöhte Prozesskomplexität und Zykluszeit

Der Betrieb eines Vakuumofens erfordert mehr Fachwissen. Das Evakuieren der Kammer auf das erforderliche Vakuumniveau verlängert die Zeit für jeden Zyklus, was den Gesamtdurchsatz bei der Massenproduktion beeinträchtigen kann.

Wartungsanforderungen

Die Hochvakuumpumpen, Dichtungen und Instrumente, die diese Öfen effektiv machen, erfordern ebenfalls eine sorgfältige und spezialisierte Wartung, um sicherzustellen, dass sie korrekt funktionieren und Lecks verhindert werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für einen Vakuumofen muss vom Endziel des herzustellenden Bauteils bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und Festigkeit liegt (z. B. Turbinen für die Luft- und Raumfahrt, medizinische Implantate): Die Vakuumverarbeitung ist nicht verhandelbar, da sie die einzige Möglichkeit ist, mikroskopische Fehler zu verhindern, die zu katastrophalem Versagen führen können.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer, kritischer Komponenten ohne Kontamination liegt: Das Vakuumlöten ist die überlegene Methode zur Herstellung starker, dichtungsfreier und flussmittelfreier Verbindungen.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung liegt, bei der eine geringfügige Oberflächenoxidation akzeptabel ist: Ein herkömmlicher Atmosphärenofen kann eine kostengünstigere Lösung sein.

Letztendlich ist die Beherrschung der kontrollierten Umgebung eines Vakuumofens der Schlüssel zur Ausschöpfung des vollen Potenzials moderner Materialien.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Hauptvorteil | Bietet eine saubere, kontrollierte Umgebung zur Vermeidung von Oxidation und Kontamination, was überlegene Materialfestigkeit und -reinheit ermöglicht. |

| Hauptanwendungen | Hochtemperatur-Löten, Sintern, Herstellung von Superlegierungen für Luft- und Raumfahrt, medizinische Geräte und kritische Komponenten. |

| Abwägungen | Höhere Anschaffungskosten, erhöhte Prozesskomplexität und Zykluszeit sowie spezielle Wartungsanforderungen. |

| Ideale Anwendungsfälle | Unerlässlich für maximale Reinheit und Festigkeit (z. B. Turbinen, Implantate), kontaminationsfreies Löten; nicht für die allgemeine Wärmebehandlung geeignet, bei der Oxidation akzeptabel ist. |

Bereit, Ihre Fertigung mit Präzision und Reinheit auf die nächste Stufe zu heben? Durch die Nutzung außergewöhnlicher F&E und der hauseigenen Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumöfen Ihre Materialverarbeitung verbessern und unübertroffene Leistung für Ihre kritischen Anwendungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung