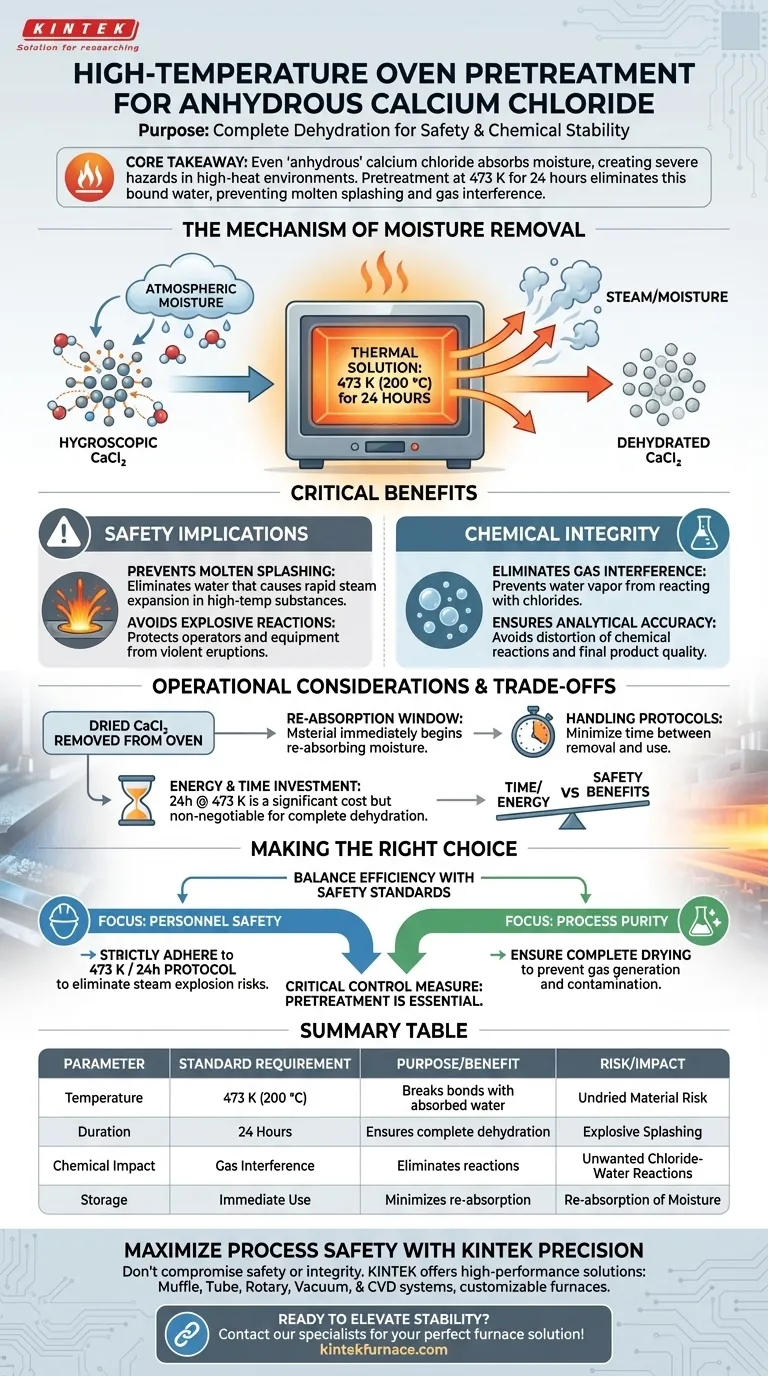

Der Hauptzweck der Verwendung eines Hochtemperatur-Ofens ist die vollständige Dehydratisierung von wasserfreiem Calciumchlorid. Dieser Vorbehandlungsprozess, der typischerweise 24 Stunden lang bei 473 K durchgeführt wird, ist unerlässlich, um jegliches gebundene Wasser zu entfernen, das das Material aus der Atmosphäre aufgenommen hat. Da Calciumchlorid stark hygroskopisch ist, ist dieser Schritt für die Gewährleistung von Sicherheit und chemischer Stabilität in metallurgischen Anwendungen unerlässlich.

Kernbotschaft Obwohl Calciumchlorid als "wasserfrei" gekennzeichnet ist, zieht es auf natürliche Weise Feuchtigkeit aus der Luft, was in Umgebungen mit hohen Temperaturen erhebliche Gefahren birgt. Die Vorbehandlung beseitigt dieses Wasser, um gefährliches Spritzen von geschmolzenem Metall zu verhindern und die Entstehung störender Gase während chemischer Reaktionen zu vermeiden.

Der Mechanismus der Feuchtigkeitsentfernung

Verständnis der Hygroskopizität

Calciumchlorid ist chemisch als hygroskopisch definiert, was bedeutet, dass es aggressiv Wassermoleküle aus der Umgebung anzieht und festhält.

Die Grenzen von "wasserfrei"

Selbst als "wasserfrei" gekauftes Material nimmt gebundenes Wasser auf, wenn es während der Lagerung oder Handhabung Luft ausgesetzt wird.

Die thermische Lösung

Ein Standardtrocknungszyklus von 24 Stunden bei 473 K liefert ausreichend thermische Energie, um die Bindungen zwischen dem Calciumchlorid und den absorbierten Wassermolekülen zu brechen und die Feuchtigkeit effektiv auszutreiben.

Kritische Sicherheitsimplikationen

Das Risiko von geschmolzenem Spritzen

Die unmittelbarste Gefahr bei der Einführung von nicht getrocknetem Calciumchlorid in einen Prozess ist seine Wechselwirkung mit Hochtemperatur-Substanzen wie geschmolzenem Stahl.

Schnelle Dampfexpansion

Wenn beim Hinzufügen der Chemikalie zur Schmelze Wasser vorhanden ist, verdampft und dehnt es sich sofort aus.

Verhinderung explosiver Reaktionen

Diese schnelle Expansion kann dazu führen, dass das geschmolzene Metall spritzt oder heftig ausbricht, was eine erhebliche physische Gefahr für Bediener und Ausrüstung darstellt.

Erhaltung der chemischen Integrität

Beseitigung von Gasinterferenzen

Über die physische Sicherheit hinaus führt Feuchtigkeit zu chemischer Volatilität im Prozess.

Verhinderung von Chlorid-Wasser-Reaktionen

Bei hohen Temperaturen kann Wasserdampf mit Chloriden reagieren und unerwünschte Gase bilden.

Gewährleistung der analytischen Genauigkeit

Diese erzeugten Gase können die beabsichtigten chemischen Reaktionen stören oder analytische Messwerte verfälschen, was die Qualität des Endmetallprodukts beeinträchtigt.

Betriebliche Überlegungen und Kompromisse

Das Fenster der Reabsorption

Sobald das Material aus dem Ofen genommen wird, beginnt es sofort, Feuchtigkeit aus der Luft wieder aufzunehmen.

Handhabungsprotokolle

Die Bediener müssen die Zeit zwischen der Entnahme aus dem Ofen und der Einführung in den Prozess minimieren, um die Vorteile der Vorbehandlung zu erhalten.

Energie- und Zeitaufwand

Der 24-Stunden-Zyklus bei 473 K stellt einen erheblichen Zeit- und Energieaufwand dar. Der Versuch, diesen Zyklus zu verkürzen, um Zeit zu sparen, führt jedoch oft zu unvollständiger Dehydratisierung, was die Sicherheitsvorteile zunichte macht.

Die richtige Wahl für Ihren Prozess treffen

Die Gewährleistung der Integrität Ihres Calciumchlorids ist eine Frage der Abwägung von Effizienz und nicht verhandelbaren Sicherheitsstandards.

- Wenn Ihr Hauptaugenmerk auf der Personalsicherheit liegt: Halten Sie sich strikt an das Protokoll von 473 K / 24 Stunden, um das Risiko von Dampfexplosionen und dem Spritzen von geschmolzenem Metall zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Prozessreinheit liegt: Stellen Sie sicher, dass der Trocknungszyklus vollständig ist, um zu verhindern, dass Wasserdampf mit Chloriden reagiert und kontaminierende Gase erzeugt.

Die Vorbehandlung ist nicht nur ein vorbereitender Schritt; sie ist eine kritische Kontrollmaßnahme für die Hochtemperatur-Metallurgie.

Zusammenfassungstabelle:

| Parameter | Standardanforderung | Zweck/Nutzen |

|---|---|---|

| Temperatur | 473 K (200 °C) | Bricht Bindungen mit absorbierten Wassermolekülen |

| Dauer | 24 Stunden | Gewährleistet vollständige thermische Dehydratisierung |

| Sicherheitsrisiko | Nicht getrocknetes Material | Verhindert explosive Spritzer von geschmolzenem Metall |

| Chemische Auswirkung | Gasinterferenz | Eliminiert unerwünschte Chlorid-Wasser-Reaktionen |

| Lagerung | Sofortige Verwendung | Minimiert die Wiederaufnahme von atmosphärischer Feuchtigkeit |

Maximieren Sie die Prozesssicherheit mit KINTEK Precision

Kompromittieren Sie nicht die Sicherheit Ihres Labors oder die metallurgische Integrität durch unvollständige Dehydratisierung. KINTEK bietet Hochleistungs-Heizlösungen, die für strenge Vorbehandlungsprotokolle entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie andere Hochtemperaturöfen für Labore – alle vollständig anpassbar, um Ihre spezifischen thermischen Energieanforderungen zu erfüllen.

Bereit, die Stabilität Ihrer Materialien zu verbessern? Kontaktieren Sie noch heute unsere Spezialisten, um Ihre perfekte Ofenlösung zu finden!

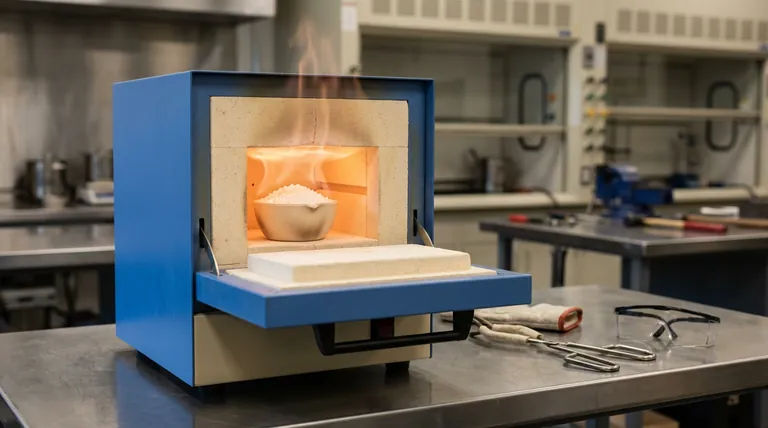

Visuelle Anleitung

Referenzen

- Hongyan Sun, Z. R. Chen. Copper Removal of Liquid Steel Containing 0.25% Carbon Using Fe<sub>2</sub>O<sub>3</sub>–CaCl<sub>2</sub>–SiO<sub>2</sub> Flux. DOI: 10.2355/isijinternational.isijint-2025-083

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist die Bedeutung der Wärmestrahlung beim Sintern in Muffelöfen? Beherrschen Sie den Wärmeübergang für Präzision

- Wann wird ein Muffelofen typischerweise eingesetzt? Unerlässlich für saubere Hochtemperaturprozesse

- Wie ist die allgemeine Form und das Betriebsmerkmal eines Muffelofens? Entdecken Sie seine Hauptmerkmale für reines Erhitzen

- Welche Materialien können Tiegelöfen schmelzen? Ein Leitfaden für Metalle, Glas & fortschrittliche Materialien

- Wie wurde der Muffelofen in der Umweltprobenanalyse eingesetzt? Musterprobenreinigung für genaue Ergebnisse

- Warum wird ein Hochtemperatur-Muffelofen benötigt, um Dolomit in eine aktive Katalysatorphase umzuwandeln? Aktivität freisetzen

- Was sind die häufigsten Verwendungszwecke von kastenförmigen Elektrowärmeöfen bei Wärmebehandlungsprozessen? Präzise Kontrolle der Materialeigenschaften erreichen

- Wie kontrolliert ein Muffelofen die Atmosphäre um die Probe? Präzise Materialverarbeitung erreichen