Im Bereich der Materialwissenschaft ist der kastenförmige Elektrowärmeofen ein Eckpfeiler für grundlegende Wärmebehandlungsprozesse. Er wird am häufigsten zum Härten (Quenching), Glühen (Annealing) und Lösungsglühen (Solution Treatment) von Metallen verwendet, um deren physikalische und chemische Eigenschaften präzise zu modifizieren, wie z. B. die Verbesserung der Härte, Festigkeit und Korrosionsbeständigkeit.

Die zentrale Herausforderung bei der Wärmebehandlung besteht darin, wiederholbare und gleichmäßige Materialeigenschaften zu erzielen. Ein kastenförmiger Elektrowärmeofen löst dies, indem er eine hochkontrollierte und stabile thermische Umgebung bietet, was ihn zu einem unverzichtbaren Werkzeug für Labore und die Chargenfertigung macht, obwohl seine Effektivität davon abhängt, dass seine Merkmale korrekt auf die spezifischen Prozessanforderungen abgestimmt sind.

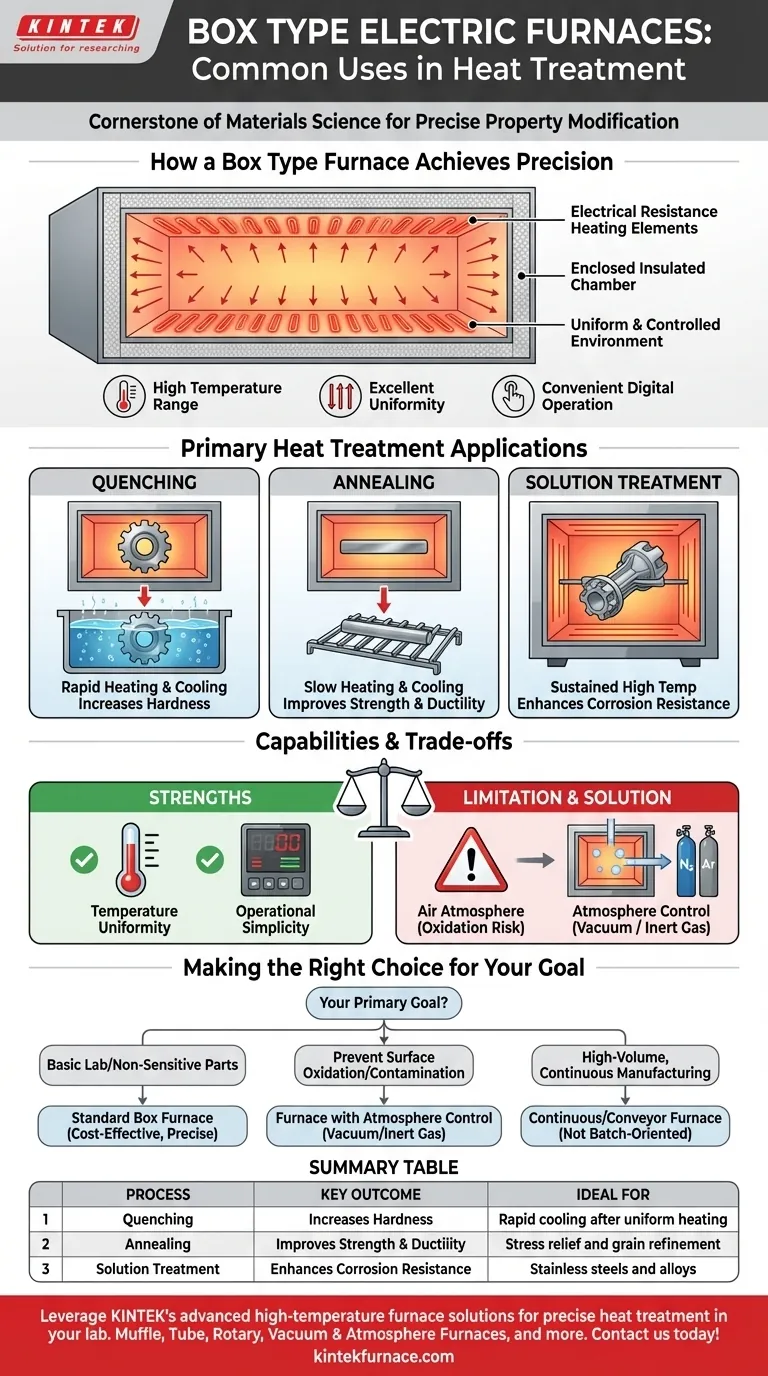

Wie ein Kastentypofen Präzision erreicht

Ein kastenförmiger Ofen, oft mit einem hochpräzisen Industrieofen verglichen, funktioniert nach einem einfachen, aber effektiven Prinzip. Das Verständnis seiner Mechanik ist der Schlüssel zur Wertschätzung seiner Rolle.

Der Heizmechanismus

Der Ofen erzeugt Wärme durch elektrischen Widerstand. Ein elektrischer Strom wird durch spezielle Heizelemente geleitet – die Widerstandsdrähte, Platten oder Graphit sein können –, wodurch diese sich erhitzen und Energie in die Kammer abstrahlen.

Diese Methode ermöglicht eine sehr feine und reaktionsschnelle Kontrolle der Temperatur im Ofen, was für die Durchführung präziser Wärmebehandlungszyklen unerlässlich ist.

Das geschlossene Kammerdesign

Die „Box“ selbst ist eine isolierte Kammer, die darauf ausgelegt ist, Wärmeverluste zu minimieren und eine stabile Umgebung zu gewährleisten. Diese Einschließung ermöglicht es, dass die Innentemperatur hohe Werte erreicht und – was noch wichtiger ist – gleichmäßig gehalten wird.

Wichtige betriebliche Merkmale

Moderne Kastenöfen werden wegen dreier Hauptmerkmale geschätzt, die in den Referenzen genannt werden: einem hohen Temperaturbereich, einer ausgezeichneten Temperaturgleichmäßigkeit in der Kammer und einer bequemen Bedienung über benutzerfreundliche digitale Steuerungen.

Hauptanwendungen der Wärmebehandlung

Die kontrollierte Umgebung eines Kastenofens macht ihn ideal für mehrere grundlegende Prozesse, die jeweils darauf abzielen, ein anderes metallurgisches Ergebnis zu erzielen.

Härten (Quenching) für Härte

Das Härten beinhaltet das Erhitzen eines Metalls auf eine bestimmte Temperatur und das anschließende schnelle Abkühlen. Ein Kastenofen wird für die kritische Erwärmungsphase verwendet, um sicherzustellen, dass das gesamte Bauteil vor Beginn des Abkühlvorgangs gleichmäßig die richtige Temperatur erreicht. Dies führt zu einer deutlichen Steigerung der Härte des Metalls.

Glühen (Annealing) für Festigkeit und Duktilität

Das Glühen ist ein Prozess des Erhitzens und langsamen Abkühlens. Es wird verwendet, um Metalle weicher zu machen, innere Spannungen abzubauen und die Kornstruktur zu verfeinern. Dies macht das Material duktiler und weniger spröde, was seine allgemeine Festigkeit und Bearbeitbarkeit verbessert.

Lösungsglühen für Korrosionsbeständigkeit

Hauptsächlich bei Edelstählen und bestimmten Legierungen angewendet, beinhaltet das Lösungsglühen das Erhitzen des Materials, um Unregelmäßigkeiten in seiner Struktur in einer festen Lösung aufzulösen. Der Kastenofen bietet die notwendige anhaltende Hochtemperaturumgebung für diesen Prozess, was die Korrosionsbeständigkeit des Materials erheblich verbessert.

Verständnis der Fähigkeiten und Abwägungen

Obwohl vielseitig, ist ein Kastenofen keine universelle Lösung. Seine Stärken werden durch inhärente Einschränkungen ausgeglichen, die Sie für Ihre Anwendung berücksichtigen müssen.

Stärke: Temperaturgleichmäßigkeit

Seine größte Stärke ist die Fähigkeit, eine gleichmäßige Temperatur in der gesamten Kammer aufrechtzuerhalten. Dies gewährleistet, dass eine gesamte Komponente oder eine volle Charge kleiner Teile genau die gleiche thermische Behandlung erhält, was zu konsistenten und vorhersagbaren Endeigenschaften führt.

Stärke: Betriebliche Einfachheit

Mit modernen digitalen Steuerungen sind diese Öfen relativ einfach zu bedienen. Sie eignen sich ideal für Laborversuche, Forschung und Entwicklung sowie für die Klein- bis Mittelserienfertigung, bei der sich Prozesse häufig ändern.

Einschränkung: Die Atmosphäre

Ein Standard-Kastenofen arbeitet unter Luftatmosphäre. Das Erhitzen in Gegenwart von Sauerstoff kann bei vielen Metallen zu unerwünschter Verzunderung und Oxidation führen. Obwohl dies für einige Prozesse akzeptabel ist, stellt es für andere eine kritische Einschränkung dar.

Überwindung der Einschränkung: Atmosphärenkontrolle

Um dies zu beheben, können einige Modelle mit abgedichteten Strukturen und Atmosphärenkontrollsystemen ausgestattet werden. Diese fortschrittlichen Öfen ermöglichen Wärmebehandlungen im Vakuum oder unter einer Schutzgasdecke wie Stickstoff oder Argon, wodurch Oberflächenreaktionen verhindert werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofenkonfiguration ist entscheidend für den Erfolg. Ihre Wahl sollte durch das zu behandelnde Material und das gewünschte Ergebnis bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Wärmebehandlung im Labor oder für unempfindliche Teile liegt: Ein Standard-Kastenofen ist ein ausgezeichnetes, kostengünstiges Werkzeug, das die erforderliche Präzision bietet.

- Wenn Ihr Hauptaugenmerk darauf liegt, jegliche Oberflächenoxidation oder Kontamination zu verhindern: Sie müssen ein Ofenmodell spezifizieren, das mit Vakuum- oder Inertgasatmosphärenkontrolle ausgestattet ist.

- Wenn Ihr Hauptaugenmerk auf der großvolumigen, kontinuierlichen Fertigung liegt: Der chargenorientierte Charakter eines Kastenofens ist wahrscheinlich ein Engpass, und ein kontinuierlicher oder Förderbandofen wäre die geeignetere Wahl.

Letztendlich ermöglicht Ihnen das Verständnis dieser Fähigkeiten, den kastenförmigen Elektrowärmeofen als präzises und zuverlässiges Werkzeug zur Erreichung Ihrer gewünschten metallurgischen Ergebnisse zu nutzen.

Zusammenfassungstabelle:

| Prozess | Wichtigstes Ergebnis | Ideal für |

|---|---|---|

| Härten (Quenching) | Erhöht die Härte | Schnelles Abkühlen nach gleichmäßigem Erhitzen |

| Glühen (Annealing) | Verbessert Festigkeit und Duktilität | Spannungsabbau und Kornverfeinerung |

| Lösungsglühen | Verbessert die Korrosionsbeständigkeit | Edelstähle und Legierungen |

Nutzen Sie KINTEKs fortschrittliche Hochtemperatur-Ofenlösungen für präzise Wärmebehandlungen in Ihrem Labor. Unsere vielfältige Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke Tiefenanpassung unterstützt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um Ihre Materialeigenschaften mit zuverlässiger, gleichmäßiger Erwärmung zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern