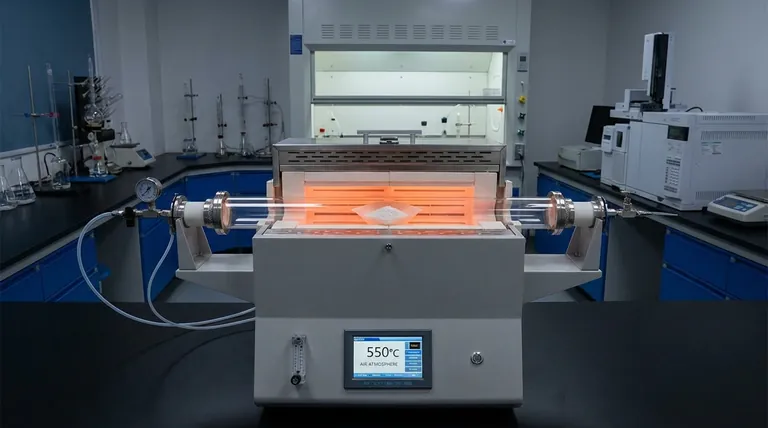

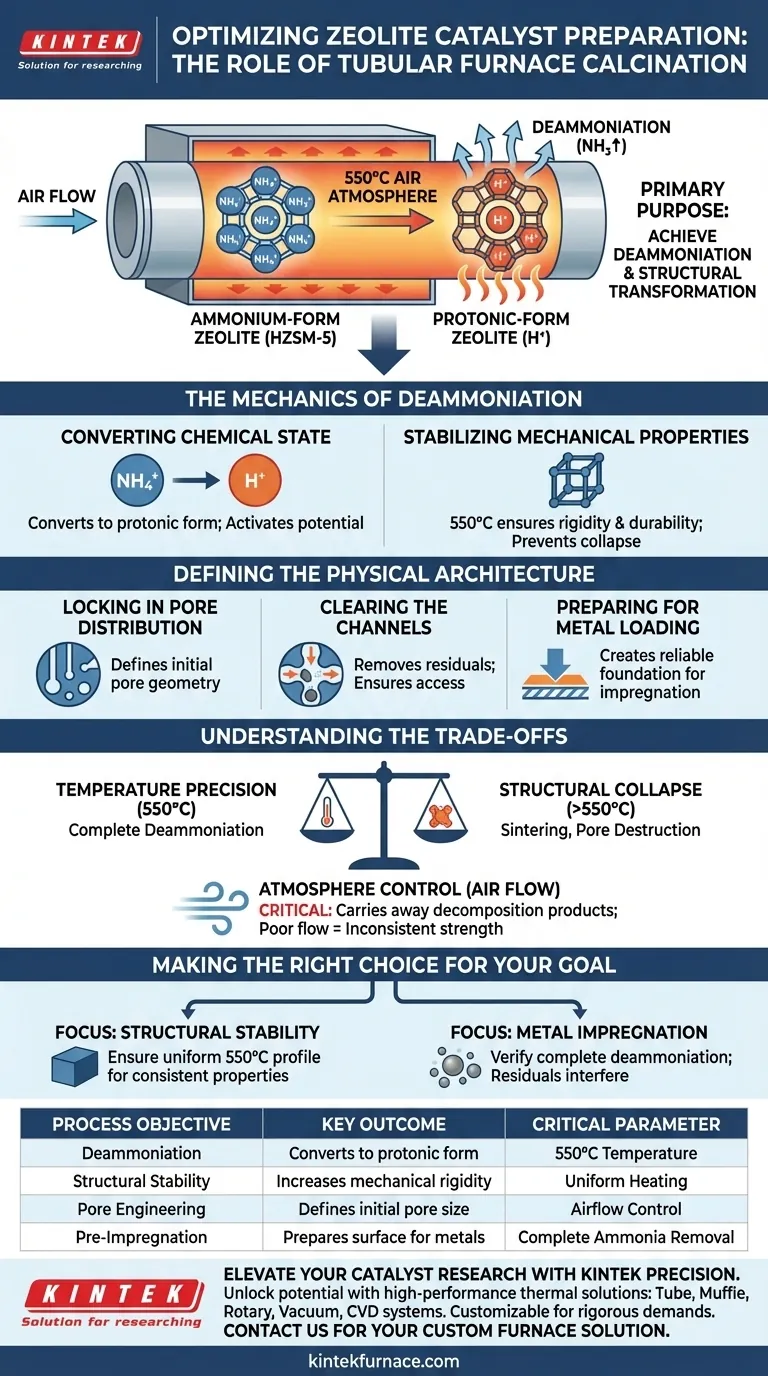

Der Hauptzweck der Verwendung eines Rohröfens für die anfängliche Kalzinierung von Zeolithen in Ammoniumform ist die Deammoniierung. Durch die Behandlung des Materials, wie z. B. HZSM-5, bei 550 °C in einer Luftatmosphäre ermöglicht der Ofen die thermische Zersetzung von Ammoniumionen. Dieser entscheidende Schritt stabilisiert die mechanischen Eigenschaften des Zeoliths und definiert präzise die anfängliche Porengrößenverteilung.

Kernbotschaft Die anfängliche Kalzinierung ist nicht nur ein Trocknungsschritt; sie ist eine strukturelle Umwandlung. Sie wandelt den Zeolith von einem Vorläuferzustand in einen mechanisch stabilen Träger mit definierter Porenarchitektur um und schafft so die wesentliche Grundlage, die für die anschließende Metallimprägnierung erforderlich ist.

Die Mechanik der Deammoniierung

Umwandlung des chemischen Zustands

Der Rohröfen liefert die thermische Energie, die für die Deammoniierungsreaktion erforderlich ist. Dieser Prozess wandelt den Zeolith in Ammoniumform in seine protonische (Wasserstoff-)Form um. Diese chemische Verschiebung ist die Voraussetzung für die Aktivierung des Potenzials des Materials als Katalysatorträger.

Stabilisierung mechanischer Eigenschaften

Laut den primären technischen Daten ist ein wichtiges Ergebnis dieser Wärmebehandlung die mechanische Stabilisierung. Die Umgebung von 550 °C stellt sicher, dass das Zeolithgerüst steif und haltbar wird. Ohne diese Stabilisierung würde dem Material wahrscheinlich die physikalische Integrität fehlen, um nachfolgende Verarbeitungsschritte zu überstehen.

Definition der physikalischen Architektur

Festlegung der Porengrößenverteilung

Die thermische Umgebung des Rohröfens verändert nicht nur die Oberflächenchemie; sie definiert die physikalische Geometrie des Katalysators. Dieser spezifische Kalzinierungsschritt bestimmt die anfängliche Porengrößenverteilung.

Freiräumen der Kanäle

Obwohl das Hauptziel die Deammoniierung ist, dient diese Hochtemperaturbehandlung auch der Freiräumung von Mikroporen. Wie in ergänzenden Daten zur Synthese ähnlicher Zeolithe vermerkt, hilft die thermische Behandlung bei der Entfernung von Resten organischer Agenzien oder Verstopfungen. Dies stellt sicher, dass die Porenkanäle offen und zugänglich sind.

Vorbereitung für die Metallbeladung

Das ultimative Ziel dieser anfänglichen Kalzinierung ist die Vorbereitung. Durch die Fixierung der Porengröße und die Stabilisierung der Struktur schafft der Ofen eine zuverlässige Grundlage. Diese strukturelle Sicherheit ist für die erfolgreiche Imprägnierung aktiver Metalle in späteren Phasen der Katalysatorherstellung erforderlich.

Verständnis der Kompromisse

Temperaturpräzision vs. struktureller Kollaps

Der Betrieb bei den vorgeschriebenen 550 °C ist ein kalkulierter Kompromiss. Die Temperatur muss hoch genug sein, um eine vollständige Deammoniierung und die Entfernung von Verunreinigungen zu gewährleisten. Übermäßige Hitze über dieses Ziel hinaus kann jedoch zum Kollaps des Zeolithgerüsts oder zum Sintern führen, was die Porenstruktur dauerhaft zerstört und die Oberfläche verringert.

Atmosphärenkontrolle

Der Prozess basiert auf einer Luftatmosphäre im Rohröfen. Der Fluss und die Zusammensetzung dieser Atmosphäre sind entscheidend für den Abtransport von Zersetzungsprodukten (wie Ammoniakgas). Schlechter Luftstrom kann zu unvollständiger Kalzinierung führen, was einen Katalysator mit inkonsistenter mechanischer Festigkeit und verstopften Poren zur Folge hat.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Katalysatorherstellung zu maximieren, konzentrieren Sie sich auf das spezifische Ergebnis, das Sie vom Rohröfen benötigen:

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Stellen Sie sicher, dass der Ofen ein gleichmäßiges Temperaturprofil von 550 °C aufrechterhält, um thermische Schocks zu vermeiden und konsistente mechanische Eigenschaften über die gesamte Charge zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Metallimprägnierung liegt: Verifizieren Sie, dass die vollständige Deammoniierung stattgefunden hat, da restliche Ammoniumionen die Aufnahme und Verteilung von Metallvorläufern im nächsten Schritt beeinträchtigen werden.

Der Rohröfen verwandelt Ihren Zeolith von einer rohen chemischen Verbindung in einen präzise konstruierten architektonischen Träger, der für die Aktivierung bereit ist.

Zusammenfassungstabelle:

| Prozessziel | Wichtigstes Ergebnis | Kritischer Parameter |

|---|---|---|

| Deammoniierung | Wandelt Ammoniumform in protonische Form um | 550 °C Temperatur |

| Strukturelle Stabilität | Erhöht mechanische Steifigkeit und Haltbarkeit | Gleichmäßige Erwärmung |

| Poren-Engineering | Definiert anfängliche Porengrößenverteilung und -größe | Luftstromkontrolle |

| Vor-Imprägnierung | Bereitet Oberfläche für die Beladung mit aktiven Metallen vor | Vollständige Ammoniakentfernung |

Verbessern Sie Ihre Katalysatorforschung mit KINTEK-Präzision

Entfesseln Sie das volle Potenzial Ihrer Zeolithsynthese mit den Hochleistungs-Wärmelösungen von KINTEK. Gestützt auf erstklassige F&E und Fertigung bieten wir hochpräzise Rohr-, Muffel-, Rotations-, Vakuum- und CVD-Systeme, die auf die strengen Anforderungen der Katalysator-Kalzinierung zugeschnitten sind.

Ob Sie mechanische Eigenschaften stabilisieren oder eine gleichmäßige Deammoniierung gewährleisten müssen, unsere anpassbaren Laboröfen bieten die Genauigkeit der Temperatur und die atmosphärische Kontrolle, die für Ihre einzigartigen Forschungsanforderungen unerlässlich sind. Kontaktieren Sie uns noch heute, um Ihre maßgeschneiderte Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Marco F. Paucar-Sánchez, M.A. Martín‐Lara. Impact of Metal Impregnation of Commercial Zeolites in the Catalytic Pyrolysis of Real Mixture of Post-Consumer Plastic Waste. DOI: 10.3390/catal14030168

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Warum wird ein industrieller Rohröfen für die Wärmebehandlung von SiCN(Ni)/BN-Keramiken benötigt? Präzise Pyrolyse meistern

- Was ist ein Rohrofen und was sind seine Hauptanwendungsgebiete? Unverzichtbar für kontrollierte Hochtemperaturprozesse

- Was bedeutet „Einzonen“ bei einem geteilten Röhrenofen? Erzielen Sie eine gleichmäßige Erwärmung für Ihr Labor

- Welche Rolle spielt eine Röhren annealing furnace bei der Herstellung von nanoporösen NiPt-Katalysatoren? Vital Catalyst Activation

- Warum wird ein hochpräziser Rohrofen bei der Synthese von Fe-Mn-Katalysatoren benötigt? Steuerung der Morphologie und CNF-Qualität

- Wie werden Abdichtung und Atmosphärenkontrolle in einem Rohrofen erreicht? Beherrschen Sie präzise Gasumgebungen für Ihr Labor

- Wie ermöglicht eine hochpräzise Rohröfen die einstufige Carbonisierung von Molybdäncarbid-Katalysatoren?

- Was sind die Hauptvorteile der Verwendung eines Spaltrohr-Ofens? Steigern Sie die Laboreffizienz mit unübertroffener Flexibilität