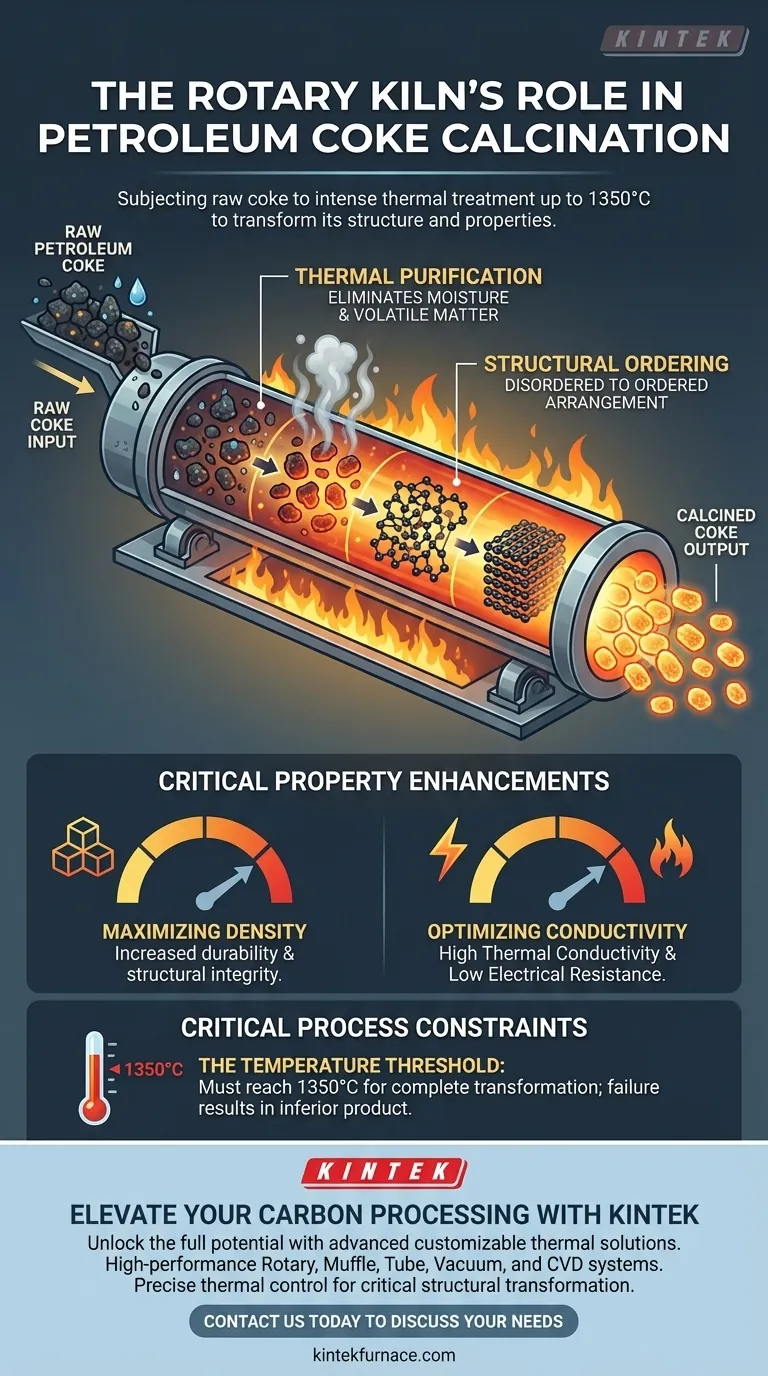

Die Hauptfunktion eines Drehrohrofens bei der Verkokung von Petrolkoks besteht darin, Rohkoks einer intensiven thermischen Behandlung zu unterziehen, die typischerweise Temperaturen von bis zu 1350°C erreicht. Dieser Prozess erfüllt zwei unmittelbare Zwecke: die Beseitigung von Feuchtigkeit und flüchtigen Bestandteilen sowie die grundlegende Umstrukturierung des Kohlenstoffs von einem ungeordneten Zustand in eine geordnete Anordnung.

Der Drehrohrofen fungiert als transformatives Gefäß, das den Koks nicht nur reinigt, sondern seine molekulare Ausrichtung physisch verändert, um Dichte und Leitfähigkeit zu erhöhen und die notwendige Grundlage für hochwertigen anisotropen Nadelkoks zu schaffen.

Die Mechanik der strukturellen Transformation

Um den Wert des Drehrohrofens zu verstehen, muss man über das einfache Trocknen hinausblicken. Der Ofen treibt einen komplexen metamorphischen Prozess voran, der die physikalischen Fähigkeiten des Materials verändert.

Thermische Reinigung

Die anfängliche Rolle des Ofens ist die Reinigung. Rohpetrolkoks enthält erhebliche Mengen an Feuchtigkeit und flüchtigen Bestandteilen, die entfernt werden müssen.

Durch die Anwendung einer Hochtemperatur-Wärmebehandlung zwingt der Ofen diese Verunreinigungen aus dem Material. Dies führt zu einem reineren Kohlenstoffprodukt, das für die strukturelle Modifikation bereit ist.

Ordnung des Kohlenstoffgitters

Die kritischste Funktion des Ofens ist die Transformation der Kohlenstoffstruktur selbst. Rohkoks existiert in einem ungeordneten Zustand.

Durch die Anwendung von Hitze bis zu 1350°C zwingt der Ofen die Kohlenstoffatome, sich in eine geordnete Anordnung zu verschieben. Diese strukturelle Ausrichtung ist die Voraussetzung für die Herstellung hochwertiger Kohlenstoffprodukte.

Kritische Eigenschaftsverbesserungen

Die durch den Drehrohrofen induzierten strukturellen Veränderungen korrelieren direkt mit spezifischen Leistungskennzahlen, die für industrielle Anwendungen erforderlich sind.

Maximierung der Materialdichte

Wenn die flüchtigen Bestandteile entweichen und sich die Struktur ausrichtet, wird der Koks deutlich dichter.

Diese Erhöhung der Dichte ist entscheidend für die Haltbarkeit und strukturelle Integrität des Materials in nachgelagerten Anwendungen.

Optimierung der Leitfähigkeit

Der Übergang von ungeordnetem zu geordnetem Kohlenstoff hat tiefgreifende Auswirkungen darauf, wie das Material mit Energie interagiert.

Der Prozess erhöht die Wärmeleitfähigkeit signifikant und reduziert gleichzeitig den elektrischen Widerstand. Diese doppelte Verbesserung macht den kalzinierten Koks für thermische und elektrische Anwendungen äußerst effizient.

Kritische Prozessbeschränkungen

Obwohl der Drehrohrofen effektiv ist, ist der Prozess stark von spezifischen Betriebsbedingungen abhängig, um minderwertige Ergebnisse zu vermeiden.

Der Temperaturschwellenwert

Die Umwandlung in einen geordneten Zustand erfolgt nicht allmählich; sie erfordert das Erreichen spezifischer hoher Temperaturschwellenwerte.

Wenn die Zieltemperatur von 1350°C nicht erreicht wird, kommt es zu einer unvollständigen Kalzinierung. In diesem Szenario bleibt der Kohlenstoff teilweise ungeordnet, behält einen höheren elektrischen Widerstand und eine geringere Dichte bei, was ihn für hochwertige Anwendungen ungeeignet macht.

Die richtige Wahl für Ihr Ziel treffen

Der Drehrohrofen ist das Tor zu spezialisierten Kohlenstoffanwendungen. Das Verständnis seiner Ergebnisse hilft bei der Bestimmung der Qualität Ihres Endprodukts.

- Wenn Ihr Hauptaugenmerk auf elektrischer Effizienz liegt: Stellen Sie sicher, dass der Prozess die maximale Temperatur erreicht, um den elektrischen Widerstand vollständig zu minimieren.

- Wenn Ihr Hauptaugenmerk auf anisotropem Nadelkoks liegt: Verifizieren Sie, dass die Kalzinierung den Kohlenstoff vollständig von einer ungeordneten in eine geordnete Anordnung verschoben hat, um die notwendige strukturelle Grundlage zu sichern.

Der Drehrohrofen verwandelt rohes Potenzial in eine strukturierte, leitfähige und dichte Realität.

Zusammenfassungstabelle:

| Funktion | Prozessdetail | Auswirkung auf Koks-Eigenschaften |

|---|---|---|

| Thermische Reinigung | Entfernung von Feuchtigkeit und flüchtigen Bestandteilen | Erhöht die Kohlenstoffreinheit und Materialstabilität |

| Strukturelle Ordnung | Kohlenstoffgitter verschiebt sich von ungeordnet zu geordnet | Verbessert Dichte und molekulare Ausrichtung |

| Thermische Optimierung | Exposition gegenüber Temperaturen bis zu 1350°C | Maximiert die Wärmeleitfähigkeit |

| Elektrische Veredelung | Reduzierung von Verunreinigungen und strukturelle Verschiebung | Senkt den elektrischen Widerstand für den industriellen Einsatz |

Optimieren Sie Ihre Kohlenstoffverarbeitung mit KINTEK

Erschließen Sie das volle Potenzial Ihrer Petrolkoksverkokung mit den fortschrittlichen thermischen Lösungen von KINTEK. Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-Drehrohr-, Muffel-, Röhren-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Temperatur- und Materialanforderungen zu erfüllen.

Ob Sie maximale elektrische Leitfähigkeit anstreben oder hochwertigen anisotropen Nadelkoks produzieren möchten, unsere Systeme bieten die präzise thermische Kontrolle (bis zu 1350°C und darüber hinaus), die für kritische strukturelle Transformationen erforderlich ist.

Bereit, Ihr Labor oder Ihre Produktionsanlage zu optimieren? Kontaktieren Sie uns noch heute, um Ihre einzigartigen Bedürfnisse mit unseren technischen Spezialisten zu besprechen!

Visuelle Anleitung

Referenzen

- K. A. Krylov, V. M. Dydin. Thermophysical Treatment of Petroleum Coke-Based Electrode Paste as a New Promising Approach to Integrating the Oil Refining and Metallurgical Industries for Carbon-Graphite Electrode Production. DOI: 10.5829/ije.2026.39.02b.05

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie erfolgt die Wärmeübertragung in einem Drehrohrofen? Meistern Sie effizientes Heizen für Ihren Prozess

- Warum werden in Drehrohröfen hohe Temperaturen verwendet? Effiziente Materialumwandlung erreichen

- Können indirekt beheizte Drehrohröfen zur Kohlenstoffabscheidung genutzt werden? Erschließen Sie effiziente CO2-Abscheidungslösungen

- Welche wirtschaftlichen Vorteile sind mit der Verwendung von elektrischen Drehrohröfen verbunden? Senken Sie Ihre Gesamtbetriebskosten

- Welche Kraftstoffarten können indirekt befeuerte Drehrohröfen verarbeiten? Vielseitige Optionen für Reinheit & Effizienz

- Was macht elektrische Beheizung in einem elektrischen Drehrohrofen vorteilhaft? Steigerung von Präzision und Effizienz

- Was sind die Hauptkomponenten eines indirekt befeuerten Drehrohrofens? Beherrschen Sie die präzise thermische Verarbeitung

- Was unterscheidet direkte von indirekten Drehrohröfen? Wählen Sie den richtigen Ofen für Ihr Material