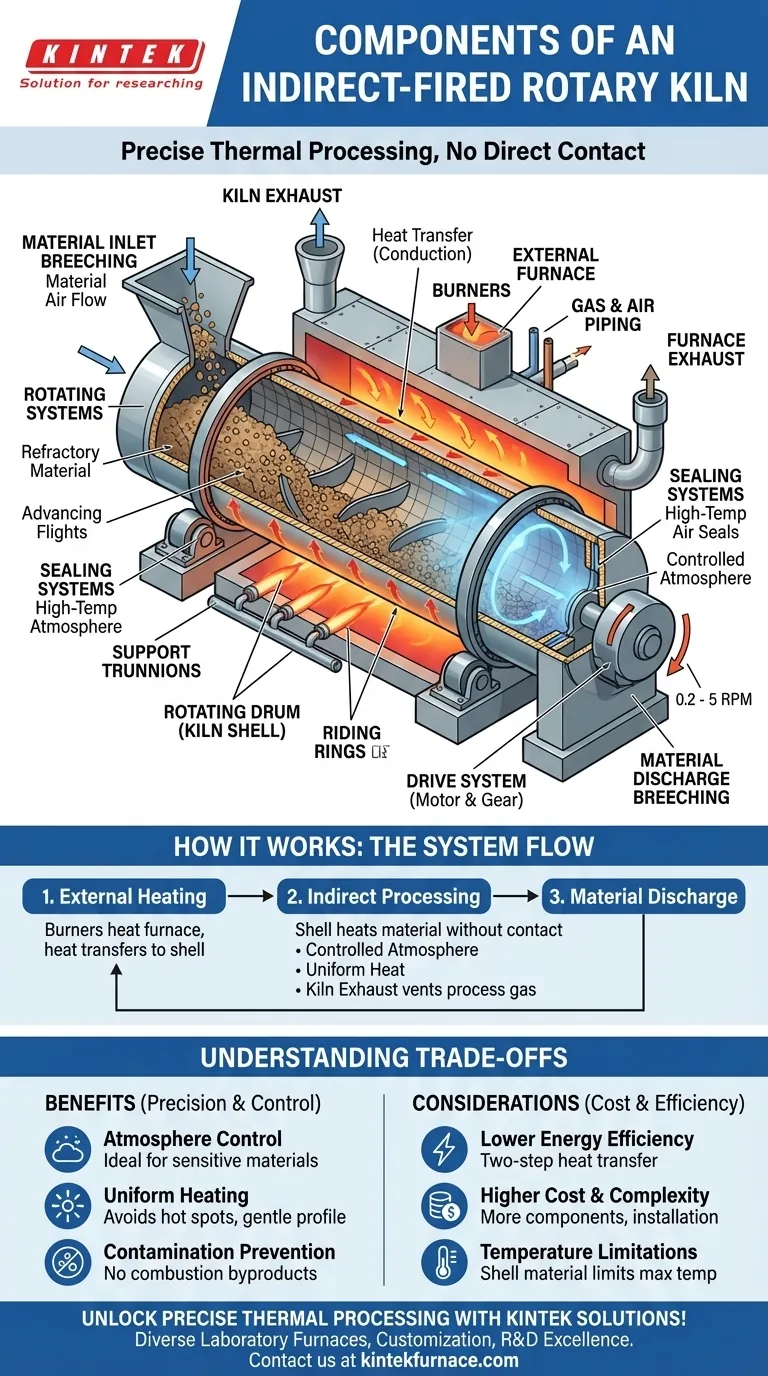

Im Kern ist ein indirekt befeuerter Drehrohrofen ein System, das für die präzise thermische Verarbeitung ohne direkten Kontakt zwischen dem Material und der Wärmequelle ausgelegt ist. Die Hauptkomponenten umfassen die rotierende Ofentrommel, einen externen Ofen, der sie umschließt, ein Antriebssystem, Dichtungen zur Kontrolle der Innenatmosphäre sowie Systeme für die Materialzufuhr und -entleerung. Dieses Design unterscheidet sich grundlegend von direkt befeuerten Öfen, bei denen Verbrennungsgase direkt über das Material strömen.

Das definierende Merkmal eines indirekt befeuerten Drehrohrofens sind nicht nur seine Teile, sondern seine Designphilosophie: die Isolierung des Materials in einer rotierenden Hülle, während es extern beheizt wird. Dies ermöglicht eine beispiellose Kontrolle über die Verarbeitungsumgebung, eine Fähigkeit, die für empfindliche Materialien unerlässlich ist.

Funktionsweise des Systems: Eine funktionale Aufschlüsselung

Um einen indirekt befeuerten Ofen zu verstehen, müssen Sie seine Komponenten als ein integriertes System betrachten, das darauf abzielt, ein spezifisches thermisches und chemisches Ziel zu erreichen.

Die rotierende Trommel (Ofenmantel)

Der Ofenmantel ist das zylindrische Herzstück des Systems, in dem das Material verarbeitet wird. Er ist in einem leichten Winkel montiert, typischerweise zwischen 1 % und 4 %, um die stetige Bewegung des Materials vom Einlass zum Auslassende zu erleichtern, während er sich dreht.

Im Inneren ist der Mantel oft mit einem feuerfesten Material ausgekleidet, um die Metallstruktur vor extremen Temperaturen zu schützen. Er kann auch mit fördernden Schaufeln oder Hebevorrichtungen ausgestattet sein, um das Material zu wenden und sicherzustellen, dass es gleichmäßig erhitzt wird, wenn es mit der heißen Innenwand des Mantels in Kontakt kommt.

Das externe Ofensystem und das Brenner-System

Dies ist der entscheidende Unterschied. Die gesamte rotierende Trommel ist in einem stationären externen Ofen eingeschlossen.

Brenner und die zugehörige Gas- und Luftrohrleitung sind an diesem äußeren Ofen montiert. Sie erhitzen die Außenseite des rotierenden Ofenmantels. Die Wärme wird dann durch Wärmeleitung durch die Mantelwand auf das Material im Inneren übertragen. Diese indirekte Methode verhindert jegliche Kontamination durch Verbrennungsprodukte.

Das Antriebs- und Stützsystem

Die massive Ofentrommel ist auf zwei oder mehr Laufringen gelagert, die auf Stützzapfen oder Rädern aufliegen.

Ein Antriebssystem, das typischerweise aus einem Elektromotor und einem großen Zahnrad oder Kettenrad besteht, dreht die Trommel mit einer langsamen, kontrollierten Geschwindigkeit, meist zwischen 0,2 und 5 Umdrehungen pro Minute (U/min). Diese Rotationsgeschwindigkeit ist ein kritischer Prozessparameter, der die Verweilzeit des Materials im Ofen bestimmt.

Das Dichtungssystem

Da die Kontrolle der internen Atmosphäre oft der Hauptgrund für die Wahl eines indirekten Ofens ist, ist das Dichtungssystem von entscheidender Bedeutung.

Hochtemperatur-Luftdichtungen, oft in Feder- oder Lamellenausführung, sind sowohl am Materialeinlass als auch am Auslass installiert. Diese Dichtungen verhindern, dass unkontrollierte Luft in den Ofen gelangt, und ermöglichen die Aufrechterhaltung einer inerten oder spezialisierten Gasumgebung innerhalb der Verarbeitungstrommel.

Materialhandhabung und Abluft

Das Material gelangt durch die Einlassschleuse in den Ofen und verlässt ihn durch die Auslassschleuse.

Die Ofenabluft leitet die Gase und die Feuchtigkeit ab, die sich während der Verarbeitung aus dem Material selbst lösen. Diese ist getrennt von der Ofenabgasführung, die die Verbrennungsgase aus dem externen Heizsystem ableitet.

Verständnis der Kompromisse

Die Wahl eines indirekt befeuerten Ofens beinhaltet die Akzeptanz eines spezifischen Satzes technischer Kompromisse. Seine Vorteile sind erheblich, aber sie haben ihren Preis.

Atmosphärenkontrolle gegenüber Energieeffizienz

Der Hauptvorteil eines indirekten Ofens ist die absolute Kontrolle über die Verarbeitungsumgebung, was ihn ideal für Produkte macht, die empfindlich auf Sauerstoff oder Verbrennungsprodukte reagieren.

Allerdings ist dieses Design typischerweise weniger energieeffizient als ein direkt befeuerter Ofen. Die Wärme muss zuerst auf den Ofenmantel übertragen werden und dann durch diesen auf das Material geleitet werden, ein zweistufiger Prozess, der thermische Verluste mit sich bringt.

Präzision gegenüber Kosten und Komplexität

Der externe Ofen und die robusten Dichtungssysteme machen indirekt befeuerte Öfen mechanisch komplexer und teurer in Bau, Installation und Wartung.

Der Kompromiss ist eine überlegene Temperaturkontrolle. Die externe Beheizung sorgt für ein gleichmäßigeres und sanfteres Temperaturprofil und vermeidet die intensiven Hotspots, die bei direkter Flammeneinwirkung in direkt befeuerten Systemen auftreten können.

Materialbeschränkungen

In einem indirekten Ofen wird die maximal erreichbare Prozesstemperatur durch die metallurgischen Eigenschaften des rotierenden Mantels selbst begrenzt, da dieser sowohl der hohen Hitze als auch den mechanischen Beanspruchungen der Rotation standhalten muss.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Verarbeitungsziel bestimmt, ob ein indirekt befeuerter Drehrohrofen das richtige Werkzeug ist.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher Materialien liegt: Ein indirekt befeuerter Drehrohrofen ist unerlässlich, um Ihr Produkt vor Verbrennungsgasen zu schützen und eine kontrollierte, inerte Atmosphäre aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Kalzinierung oder Röstung von Mineralien ohne chemische Veränderung liegt: Die indirekte Methode ist überlegen für Anwendungen wie die Umwandlung von Gips in Putz oder die Verarbeitung von Bauxit und Quarzsand.

- Wenn Ihr Hauptaugenmerk auf einer präzisen, gleichmäßigen Erwärmung liegt: Die indirekte Methode bietet eine unübertroffene Temperaturkontrolle und Gleichmäßigkeit, was für hochwertige oder thermisch empfindliche Produkte entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes bei niedrigsten Kapitalkosten liegt: Ein direkt befeuerter Ofen kann besser geeignet sein, vorausgesetzt, Ihr Material wird durch den direkten Kontakt mit Rauchgasen nicht beeinträchtigt.

Das Verständnis dieser Kernkomponenten und ihres Zusammenspiels ermöglicht es Ihnen, das präzise Werkzeug zur thermischen Verarbeitung für Ihr spezifisches Ziel auszuwählen.

Zusammenfassungstabelle:

| Komponente | Funktion | Schlüsselmerkmale |

|---|---|---|

| Rotierende Trommel (Ofenmantel) | Beherbergt das zu verarbeitende Material; rotiert zur Bewegung des Materials | Feuerfeste Auskleidung, fördernde Schaufeln für gleichmäßige Erwärmung |

| Externes Ofensystem und Brenner-System | Erhitzt den Ofenmantel von außen | Brenner, Gas-/Luftrohrleitungen; verhindert Kontamination |

| Antriebs- und Stützsystem | Dreht die Trommel mit kontrollierten Geschwindigkeiten | Elektromotor, Laufringe, Zapfen; 0,2–5 U/min |

| Dichtungssystem | Kontrolliert die innere Atmosphäre | Hochtemperatur-Luftdichtungen; hält inerte Gasumgebung aufrecht |

| Materialhandhabung und Abluft | Verwaltet Materialein- und -ausgang sowie Gasabzug | Einlass-/Auslassschleusen; getrennte Ofen- und Brennerabluft |

Erschließen Sie die präzise thermische Verarbeitung mit den fortschrittlichen Lösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir diverse Labore mit Hochtemperatur-Ofensystemen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Drehrohröfen, Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, erweitert durch tiefgreifende Anpassungsfähigkeiten zur Erfüllung einzigartiger experimenteller Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere indirekt befeuerten Drehrohröfen Ihre Materialverarbeitung mit überlegener Atmosphärenkontrolle und Effizienz optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung