Kurz gesagt, hohe Temperaturen werden in Drehrohröfen verwendet, um die notwendige Energie zuzuführen, um eine chemische Reaktion oder einen physikalischen Phasenübergang in einem Material zu erzwingen. Dieser Prozess wandelt das Rohmaterial grundlegend in ein Endprodukt mit völlig neuen, wertvollen Eigenschaften um, die bei normalen Temperaturen nicht existieren würden.

Der Hauptzweck eines Drehrohrofens ist nicht nur das Erhitzen eines Materials, sondern die Verwendung präzise gesteuerter hoher Temperaturen als Werkzeug. Diese thermische Energie treibt spezifische, oft energieintensive Umwandlungen an, die für die Herstellung von Produkten wie Zement, Kalk und raffinierten Mineralien unerlässlich sind.

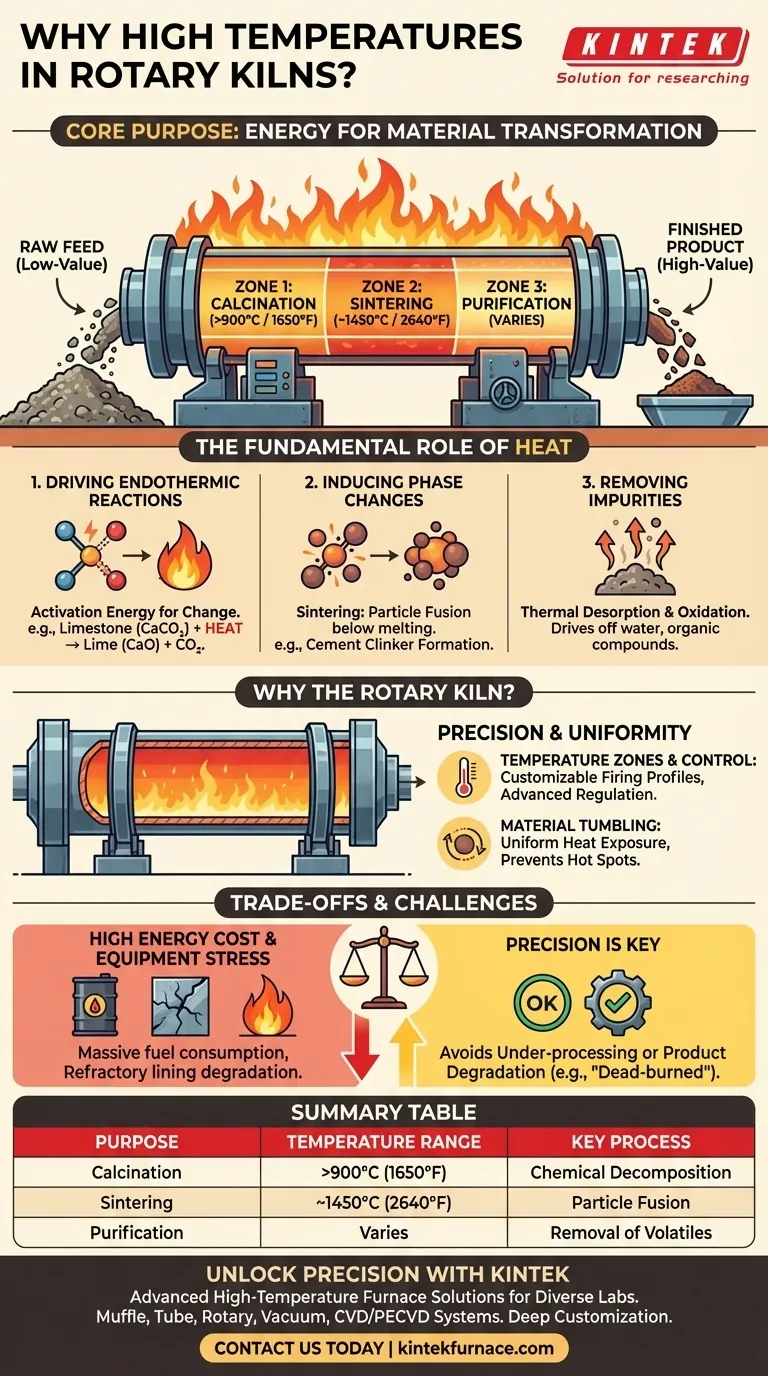

Die fundamentale Rolle der Hitze bei der Materialumwandlung

Um den Drehrohrofen zu verstehen, muss man zuerst die Rolle der thermischen Energie verstehen. Hohe Temperatur ist der primäre Katalysator, der die gewünschten Veränderungen im bearbeiteten Material ermöglicht.

Antreiben endothermer chemischer Reaktionen

Viele entscheidende industrielle Prozesse sind endotherm, was bedeutet, dass sie eine konstante Energiezufuhr benötigen, um abzulaufen. Die Hochtemperaturumgebung im Inneren eines Ofens liefert diese Aktivierungsenergie.

Ein klassisches Beispiel ist die Kalzinierung, bei der Kalkstein (CaCO3) erhitzt wird, um Kalk (CaO) und Kohlendioxid (CO2) zu erzeugen. Diese Reaktion findet ohne Temperaturen über 900 °C (1650 °F) nicht in einem sinnvollen Umfang statt.

Auslösen physikalischer Phasenübergänge

Hitze wird auch verwendet, um den physikalischen Zustand eines Materials zu ändern. Dies kann das Schmelzen beinhalten, aber häufiger in Öfen beinhaltet es das Sintern.

Sintern ist ein Prozess, bei dem Partikel bei einer Temperatur knapp unter ihrem Schmelzpunkt miteinander verschmelzen. Bei der Zementherstellung wird eine Mischung aus Rohmaterialien auf etwa 1450 °C (2640 °F) erhitzt, um eine halbschmelzflüssige Masse zu bilden, die beim Abkühlen zu Zementklinker wird – einem neuen Material mit den gewünschten hydraulischen Eigenschaften.

Entfernen von flüchtigen Bestandteilen und Verunreinigungen

Hitze ist ein effektives Reinigungswerkzeug. Sie wird verwendet, um unerwünschte Bestandteile auszutreiben, ein Prozess, der als thermische Desorption bekannt ist.

Dies kann so einfach sein wie das Entfernen von Restwasser (Trocknen) oder so komplex wie die Oxidation, bei der unerwünschte organische Verbindungen oder Elemente ausgebrannt werden, wodurch ein konzentrierteres und wertvolleres Endprodukt zurückbleibt.

Warum der Drehrohrofen das ideale Werkzeug ist

Obwohl andere Öfen heiß werden können, ist die Konstruktion des Drehrohrofens einzigartig geeignet für die großtechnische, kontinuierliche thermische Verarbeitung. Seine Effektivität ergibt sich aus der Fähigkeit, die Wärmezufuhr präzise zu steuern.

Gewährleistung von Temperaturpräzision und -kontrolle

Ein Drehrohrofen ist kein einfaches, gleichmäßig beheiztes Rohr. Er ist mit unterschiedlichen Temperaturzonen konstruiert, was ein anpassbares Brennprofil ermöglicht.

Fortschrittliche Steuerungssysteme und Mechanismen wie die Einspritzung von Kühlluft stellen sicher, dass die Temperatur entlang der Länge des Ofens präzise geregelt wird. Dies verhindert eine Unterverarbeitung, die die Reaktion unvollständig lässt, und eine Überverarbeitung, die das Endprodukt ruinieren kann.

Ermöglichung von Wärmeübertragung und Materialmischung

Die langsame Drehung des Ofens ist entscheidend. Sie wälzt das Material kontinuierlich um, hebt es durch die heißen Gase und bringt es mit den heißen feuerfesten Wänden in Kontakt.

Diese Wälzbewegung gewährleistet eine gleichmäßige Wärmeeinwirkung für jedes Partikel, verhindert Hot Spots und fördert eine konsistente chemische Reaktion in der gesamten Charge. Sie erleichtert auch die Freisetzung von Gasen, die während der Reaktion entstehen.

Die Kompromisse verstehen

Der Einsatz hoher Temperaturen ist effektiv, bringt aber erhebliche betriebliche Herausforderungen und Kosten mit sich.

Hoher Energieverbrauch

Das Erreichen und Halten von Temperaturen über 1400 °C erfordert eine massive Menge an Brennstoff (wie Kohle, Petrolkoks oder Erdgas). Energie ist oft der größte einzelne Betriebskostenfaktor für eine ofenbasierte Anlage.

Material- und Belastung der Ausrüstung

Extreme Hitze belastet die Komponenten des Ofens erheblich. Der Stahlmantel muss durch eine haltbare feuerfeste Auskleidung geschützt werden, die sich mit der Zeit abnutzt und eine periodische, kostspielige Erneuerung erfordert.

Risiko des Produktverderbs

Obwohl Hitze notwendig ist, kann zu viel davon zerstörerisch sein. Beispielsweise wird "totgebrannter" Kalk oder Dolomit bei solch hohen Temperaturen hergestellt, dass seine Reaktivität stark reduziert ist. Präzise Kontrolle ist daher kein Luxus, sondern eine Notwendigkeit für die Qualitätssicherung.

Die richtige Wahl für Ihr Ziel treffen

Die Zieltemperatur im Ofen wird vollständig durch die gewünschte Umwandlung des Materials bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Kalzinierung liegt (Kalk, Gips): Ihr Ziel ist es, gerade genug Hitze zuzuführen, um die chemische Zersetzung voranzutreiben, ohne das Material zu sintern oder "totzubrennen".

- Wenn Ihr Hauptaugenmerk auf der Klinkerproduktion (Zement) liegt: Ihr Ziel ist es, eine bestimmte Sintertomatemperatur zu erreichen, um eine Schmelze herbeizuführen und neue mineralogische Phasen zu bilden.

- Wenn Ihr Hauptaugenmerk auf Reinigung oder Reduktion (Mineralien) liegt: Ihr Ziel ist es, die Temperatur in Kombination mit einer kontrollierten Atmosphäre zu nutzen, um entweder unerwünschte Elemente auszubrennen oder chemisch zu reduzieren.

Letztendlich ist die Temperatur der wichtigste Hebel, den Sie betätigen, um ein Rohmaterial mit geringem Wert in ein Endprodukt mit hohem Wert und spezifischen Eigenschaften umzuwandeln.

Zusammenfassungstabelle:

| Zweck | Temperaturbereich | Schlüsselprozess |

|---|---|---|

| Kalzinierung | >900°C (1650°F) | Chemische Zersetzung (z. B. Kalkstein zu Kalk) |

| Sintern | ~1450°C (2640°F) | Partikelverschmelzung (z. B. Zementklinkerbildung) |

| Reinigung | Variiert | Entfernung von flüchtigen Bestandteilen und Verunreinigungen |

Präzision in der Hochtemperaturverarbeitung mit KINTEK freischalten

KINTEK nutzt außergewöhnliche F&E-Leistungen und Eigenfertigung, um Labore mit fortschrittlichen Hochtemperaturofenlösungen auszustatten. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Tiefenanpassungsfähigkeiten ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie sich auf Kalzinierung, Sintern oder Reinigung konzentrieren, unsere maßgeschneiderten Lösungen gewährleisten eine effiziente Materialumwandlung und überlegene Ergebnisse.

Bereit, Ihre Prozesse zu optimieren? Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse