In einem Drehrohrofen erfolgt die Wärmeübertragung durch eine komplexe Kombination aus Strahlung, Konvektion und Konduktion. Die Wärme wird entweder durch eine direkte interne Flamme oder durch externe Heizungen erzeugt und von den heißen Gasen und der beheizten feuerfesten Auskleidung des Ofens auf das zu verarbeitende Material übertragen, während dieses im geneigten Zylinder taumelt und sich bewegt.

Ziel ist es nicht nur, Wärme zu erzeugen, sondern diese effizient zu übertragen, um ein spezifisches Temperaturprofil entlang der Ofenlänge zu erreichen. Eine effektive Steuerung basiert auf der Verwaltung des dynamischen Zusammenspiels zwischen dem heißen Gas, den strahlenden Ziegelwänden und dem direkten Kontakt mit dem taumelnden Materialbett.

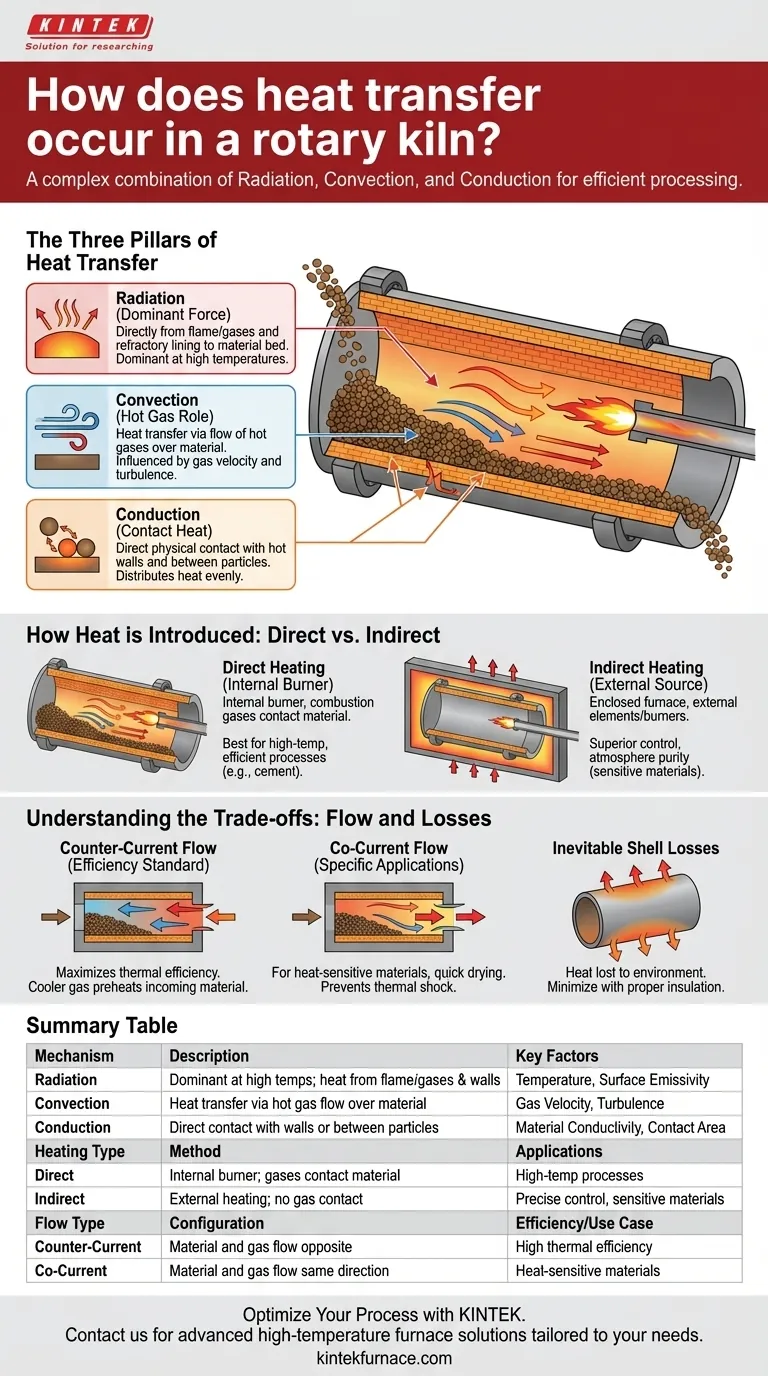

Die drei Säulen der Wärmeübertragung

Die Wärmeübertragung innerhalb des Ofens ist kein einmaliges Ereignis, sondern ein kontinuierlicher Prozess, der drei verschiedene Mechanismen umfasst, die oft parallel wirken.

Strahlung: Die dominierende Kraft

Bei den hohen Betriebstemperaturen, die für die meisten Öfen typisch sind, ist die Strahlung die bedeutendste Art der Wärmeübertragung.

Wärme strahlt direkt von der Flamme und den heißen Verbrennungsgasen auf die Oberfläche des Materialbetts. Gleichzeitig absorbiert die feuerfeste Ziegelauskleidung enorme Wärme und strahlt diese zurück auf das Material.

Konvektion: Die Rolle des heißen Gases

Konvektion beinhaltet die Übertragung von Wärme durch den Fluss heißer Gase über das Material.

Wenn das von einem Brenner erzeugte Gas durch den Ofen strömt, überträgt es thermische Energie auf die festen Partikel, über die es strömt. Die Effizienz dieses Prozesses wird stark von der Gasgeschwindigkeit und dem Grad der Turbulenz im Ofen beeinflusst.

Konduktion: Wärme durch Kontakt

Konduktion ist die Wärmeübertragung durch direkten physischen Kontakt. Dies geschieht hauptsächlich auf zwei Arten.

Erstens, wenn der Ofen rotiert, taumelt das Material und kommt in direkten Kontakt mit den heißen feuerfesten Wänden, wodurch Wärme in das Bett geleitet wird. Zweitens wird Wärme zwischen den Partikeln innerhalb des Materialbetts selbst geleitet, was hilft, die Temperatur gleichmäßiger zu verteilen.

Wie Wärme eingebracht wird: Direkt vs. Indirekt

Die Methode zur Wärmeerzeugung definiert grundlegend die Betriebsmerkmale und Anwendungen des Ofens.

Direktheizung: Der interne Brenner

In einem direkt befeuerten Ofen befindet sich ein Brenner, der Brennstoffe wie Gas oder Öl verbrennt, innerhalb des Ofenmantels, und die Verbrennungsgase stehen in direktem Kontakt mit dem Material.

Dies ist die gebräuchlichste Methode für Hochtemperaturprozesse wie die Zementherstellung, da sie eine sehr effiziente und schnelle Wärmeerzeugung ermöglicht.

Indirekte Heizung: Die externe Quelle

In einem indirekten Ofen ist der rotierende Zylinder (Retorte) in einem Ofen eingeschlossen, und die Wärme wird extern durch elektrische Heizelemente oder Gasbrenner zugeführt. Das Material kommt niemals mit den Verbrennungsgasen in Berührung.

Dieser Ansatz bietet eine überlegene Temperaturregelung und ist unerlässlich, wenn die Prozessatmosphäre präzise kontrolliert oder frei von Verunreinigungen durch Verbrennungsprodukte gehalten werden muss.

Die Kompromisse verstehen: Fluss und Verluste

Die Richtung des Gasflusses relativ zum Material hat einen tiefgreifenden Einfluss auf die thermische Effizienz und die Eignung für einen bestimmten Prozess.

Gegenstrom: Der Standard für Effizienz

In einer Gegenstromkonfiguration bewegt sich das Material vom Aufgabeende zum Entnahmeende, während das heiße Gas in die entgegengesetzte Richtung strömt.

Dies ist die bevorzugte Anordnung für die meisten Anwendungen, da sie die thermische Effizienz maximiert. Kaltes ankommendes Material wird durch die kühleren abgehenden Gase vorgewärmt, während die heißesten Gase das nahezu fertige Produkt behandeln, wodurch der Temperaturunterschied über die gesamte Ofenlänge maximiert wird.

Gleichstrom: Für spezielle Anwendungen

In einem Gleichstromsystem strömen sowohl das Material als auch das heiße Gas in die gleiche Richtung. Das kälteste Material trifft auf das heißeste Gas.

Dieses Design ist weniger verbreitet, aber wertvoll für die Verarbeitung wärmeempfindlicher Materialien, die durch schnelle Temperaturänderungen beschädigt werden könnten, oder für Anwendungen, bei denen eine schnelle Trocknung oder Zündung am Eintrittspunkt erwünscht ist.

Unvermeidliche Gehäuseverluste

Kein Ofen ist perfekt effizient. Ein Teil der Wärme, die auf die feuerfesten Wände geleitet wird, dringt durch den Stahlmantel des Ofens und geht an die Umgebung verloren.

Die Minimierung dieser Gehäuseverluste durch geeignete Isolierung ist ein entscheidender Aspekt des effizienten Ofendesigns und -betriebs.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Ofenkonfiguration hängt direkt von Ihren Prozessanforderungen hinsichtlich Temperaturgenauigkeit, Effizienz und Materialeigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf maximaler thermischer Effizienz und hohen Temperaturen liegt: Ein direkt befeuertes Gegenstromsystem ist die effektivste und gebräuchlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf präziser Temperaturregelung und Atmosphärenreinheit liegt: Ein indirekt beheiztes System bietet eine unübertroffene Kontrolle und schützt empfindliche Materialien vor Verbrennungsprodukten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung flüchtiger oder wärmeempfindlicher Materialien liegt: Eine Gleichstromkonfiguration kann erforderlich sein, um einen Thermoschock am Einlass zu verhindern.

Das Verständnis dieser grundlegenden Wärmeübertragungsdynamik ist der Schlüssel zur Beherrschung der Leistung Ihres Ofens und zur Erzielung einer gleichbleibenden Produktqualität.

Zusammenfassungstabelle:

| Mechanismus | Beschreibung | Schlüsselfaktoren |

|---|---|---|

| Strahlung | Dominant bei hohen Temperaturen; Wärme von Flamme/Gasen und feuerfesten Wänden auf Material | Temperatur, Oberflächenemissionsgrad |

| Konvektion | Wärmeübertragung durch heißen Gasstrom über Material | Gasgeschwindigkeit, Turbulenz |

| Konduktion | Wärme durch direkten Kontakt mit Wänden oder zwischen Partikeln | Materialleitfähigkeit, Kontaktfläche |

| Heizart | Methode | Anwendungen |

| Direkt | Interner Brenner; Gase berühren Material | Hochtemperaturprozesse wie Zement |

| Indirekt | Externe Heizung; kein Gaskontakt | Präzise Steuerung, empfindliche Materialien |

| Strömungsart | Konfiguration | Effizienz/Anwendungsfall |

| Gegenstrom | Material- und Gasfluss entgegengesetzt | Hohe thermische Effizienz |

| Gleichstrom | Material- und Gasfluss gleiche Richtung | Wärmeempfindliche Materialien |

Bereit, die Wärmeübertragung Ihres Drehrohrofens für überlegene Effizienz und Kontrolle zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktportfolio umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke und umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Prozess mit zuverlässiger, leistungsstarker Ausrüstung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien