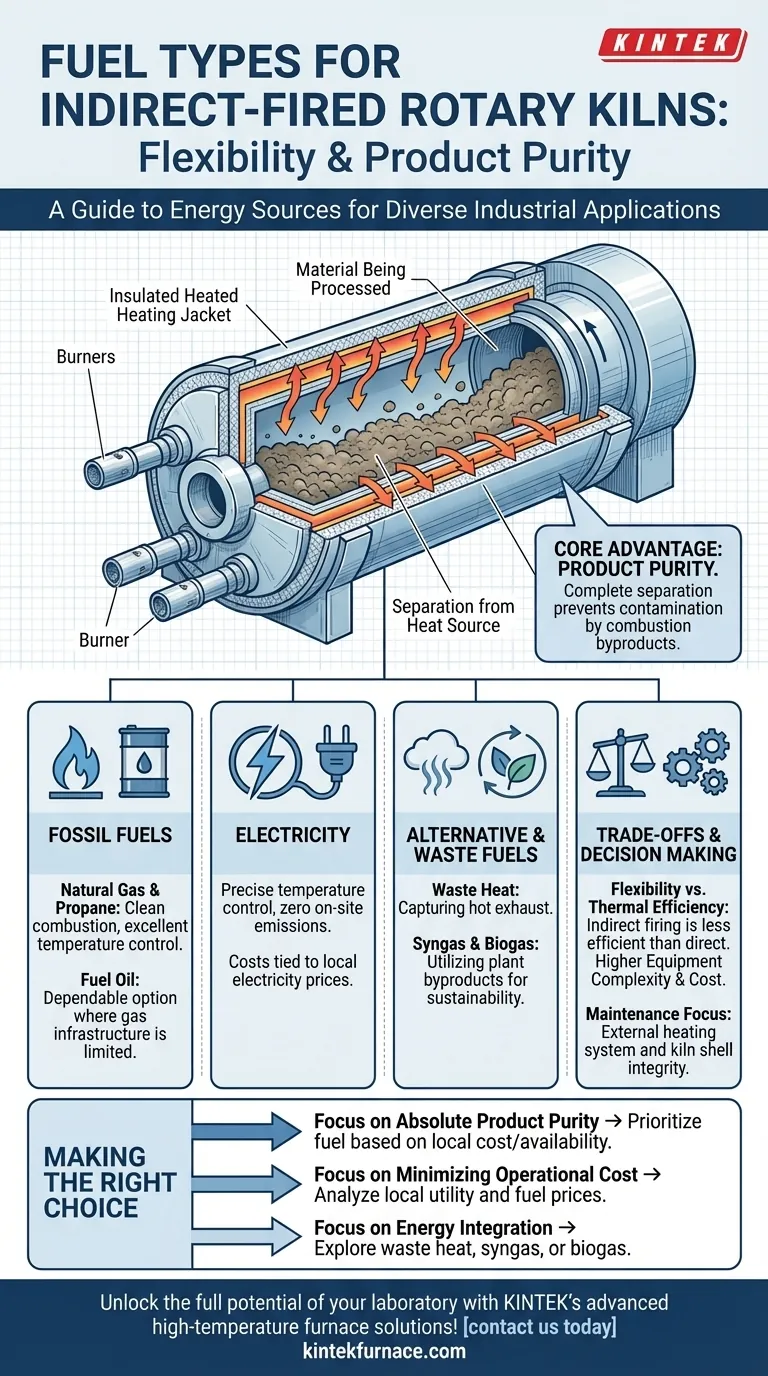

Kurz gesagt, indirekt befeuerte Drehrohröfen können mit einer Vielzahl von Brennstoffen betrieben werden. Zu den gängigsten Optionen gehören Erdgas, Propan, Heizöl und Elektrizität. Darüber hinaus sind sie besonders geeignet für die Nutzung alternativer Energiequellen wie Abwärme aus anderen Industrieanlagen, Synthesegas oder Biogas.

Der entscheidende Vorteil eines indirekt befeuerten Ofens ist die vollständige Trennung zwischen der Wärmequelle und dem zu verarbeitenden Material. Dies bietet Ihnen erhebliche Flexibilität bei der Wahl des Brennstoffs, die hauptsächlich von Kosten und Verfügbarkeit bestimmt wird, anstatt von der Kompatibilität mit Ihrem Prozessmaterial.

Das Prinzip der indirekten Befeuerung

Um die Kraftstoffoptionen zu verstehen, muss man zuerst den Mechanismus verstehen. Im Gegensatz zu direkt befeuerten Öfen, bei denen Verbrennungsgase mit dem Material vermischt werden, funktioniert ein indirekter Ofen eher wie ein Backofen.

Funktionsweise

Eine externe Wärmequelle erhitzt die Außenseite des rotierenden Ofenmantels. Diese Wärme wird dann durch die Mantelwand durch Leitung auf das im Inneren rotierende Material übertragen.

Der Kernvorteil: Produktreinheit

Diese Trennung ist entscheidend. Sie verhindert jegliche Kontamination des Prozessmaterials durch Verbrennungsprodukte, Asche oder andere Verunreinigungen aus der Brennstoffquelle. Dies ist unerlässlich für die Verarbeitung von hochreinen Materialien, empfindlichen Chemikalien oder Produkten in Lebensmittelqualität.

Eine Aufschlüsselung der Kraftstoffoptionen

Das externe Heizsystem kann so ausgelegt werden, dass es mehrere Energiequellen aufnehmen kann, die jeweils ihr eigenes Betriebsprofil haben.

Erdgas & Propan

Dies sind die gängigsten fossilen Brennstoffe für diese Anwendung. Sie bieten eine saubere Verbrennung und eine ausgezeichnete Temperaturregelung, was sie zu einer zuverlässigen und gut verstandenen Wahl für die meisten industriellen Umgebungen macht.

Heizöl

Heizöl ist ein weiterer praktikabler fossiler Brennstoff. Es dient als zuverlässige Option, insbesondere in Regionen, in denen die Erdgasinfrastruktur weniger entwickelt oder Öl kostengünstiger ist.

Elektrizität

Elektrisch betriebene Öfen verwenden Widerstandsheizelemente, die in einem isolierten Mantel um den Ofenmantel montiert sind. Dies sorgt für eine außergewöhnlich präzise Temperaturkontrolle und erzeugt keine lokalen Emissionen, obwohl die Betriebskosten direkt an die lokalen Strompreise gekoppelt sind.

Alternative & Abfallbrennstoffe

Hier zeigen indirekt befeuerte Öfen eine einzigartige Vielseitigkeit. Da die Verbrennung außerhalb der Prozesskammer stattfindet, können sie so konzipiert werden, dass sie mit folgenden Brennstoffen betrieben werden:

- Abwärme: Erfassung heißer Abluftgase von einem anderen Ofen oder Prozess zur Beheizung des Ofens.

- Synthesegas oder Biogas: Nutzung von synthetischen oder biologisch gewonnenen Gasen aus anderen Anlagenprozessen als Brennstoffquelle.

Die Abwägungen verstehen

Obwohl die Kraftstoffflexibilität ein großer Vorteil ist, bringt sie wichtige Überlegungen mit sich, die sich von direkt befeuerten Systemen unterscheiden.

Kraftstoffflexibilität vs. thermische Effizienz

Die indirekte Befeuerung ist von Natur aus weniger thermisch effizient als die direkte Befeuerung. Die Wärme muss zuerst auf den Ofenmantel und dann durch ihn hindurch übertragen werden, was zu größeren Wärmeverlusten an die Umgebung führt. Dies ist der grundlegende Kompromiss, der eingegangen wird, um Produktreinheit zu erzielen.

Komplexität und Kosten der Ausrüstung

Ein indirekter Ofen erfordert einen externen Ofen, einen Heizmantel oder eine Brennkammer. Dies fügt eine Komplexitätsebene, einen größeren Platzbedarf und höhere anfängliche Kapitalkosten im Vergleich zu einem einfacheren direkt befeuerten Design hinzu.

Wartungsaspekte

Die Wartung konzentriert sich auf zwei Bereiche: das externe Heizsystem (Brenner, Heizelemente) und den Ofenmantel. Der Mantel ist von außen hohem thermischen Stress ausgesetzt, was eine sorgfältige Materialauswahl und -überwachung erfordert, um seine Integrität über die Zeit zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des Kraftstoffs ist eine strategische Entscheidung, die auf Ihren spezifischen Betriebsprioritäten beruht.

- Wenn Ihr Hauptaugenmerk auf absoluter Produktreinheit liegt: Die indirekte Befeuerung ist nicht verhandelbar, und Ihre Kraftstoffwahl sollte auf lokalen Kosten und Verfügbarkeit basieren.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Führen Sie eine detaillierte Analyse der lokalen Versorgungs- und Kraftstoffpreise für Erdgas, Elektrizität und Öl durch, da dies Ihre größten laufenden Ausgaben sein werden.

- Wenn Ihr Hauptaugenmerk auf Energieintegration oder Nachhaltigkeit liegt: Prüfen Sie die Nutzung von Abwärme, Synthesegas oder Biogas aus bestehenden Prozessen, um die Gesamtanlageneffizienz zu verbessern und Ihren CO2-Fußabdruck zu senken.

Letztendlich richtet sich die richtige Kraftstoffwahl nach der Energiequelle Ihres Ofens und den wirtschaftlichen sowie prozessspezifischen Zielen Ihrer Anlage.

Zusammenfassungstabelle:

| Kraftstofftyp | Wesentliche Merkmale | Häufige Anwendungen |

|---|---|---|

| Erdgas & Propan | Saubere Verbrennung, zuverlässige Temperaturregelung | Industrielle Prozesse, die konstante Wärme erfordern |

| Heizöl | Kosteneffektiv, zuverlässig in abgelegenen Gebieten | Regionen mit begrenzter Gasinfrastruktur |

| Elektrizität | Präzise Temperaturregelung, keine lokalen Emissionen | Verarbeitung von hochreinen Materialien |

| Alternative Kraftstoffe (z. B. Abwärme, Synthesegas) | Verbessert die Nachhaltigkeit, nutzt Abfallströme | Energieeffiziente und umweltfreundliche Betriebe |

Entfesseln Sie das volle Potenzial Ihres Labors mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen! Unsere indirekt befeuerten Drehrohröfen sind darauf ausgelegt, vielfältige Brennstoffe wie Erdgas, Elektrizität und Abwärme zu nutzen, um überlegene Produktreinheit und betriebliche Flexibilität zu gewährleisten. Durch die Nutzung außergewöhnlicher F&E- und Eigenfertigungskompetenzen bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an, die alle an Ihre einzigartigen experimentellen Anforderungen anpassbar sind. Lassen Sie sich nicht durch Kraftstoffbeschränkungen aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Effizienz steigern und Kosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung