In einem Drehrohrofen sind die Hauptvorteile der elektrischen Beheizung die überlegene Temperaturpräzision, die gleichmäßige Wärmeverteilung und die höhere Betriebseffizienz. Im Gegensatz zu verbrennungsbasierten Methoden ermöglichen elektrische Elemente eine fein abgestimmte Kontrolle über die Verarbeitungsumgebung, was zu einem qualitativ hochwertigeren und konsistenteren Endprodukt führt.

Die Entscheidung für den Einsatz elektrischer Beheizung in einem Drehrohrofen ist ein strategischer Wechsel von brachialer thermischer Energie hin zu Präzisionstechnik. Sie priorisiert Prozesskontrolle, Produktreinheit und Automatisierung gegenüber den oft niedrigeren Anfangskosten, die mit herkömmlichen, befeuerten Systemen verbunden sind.

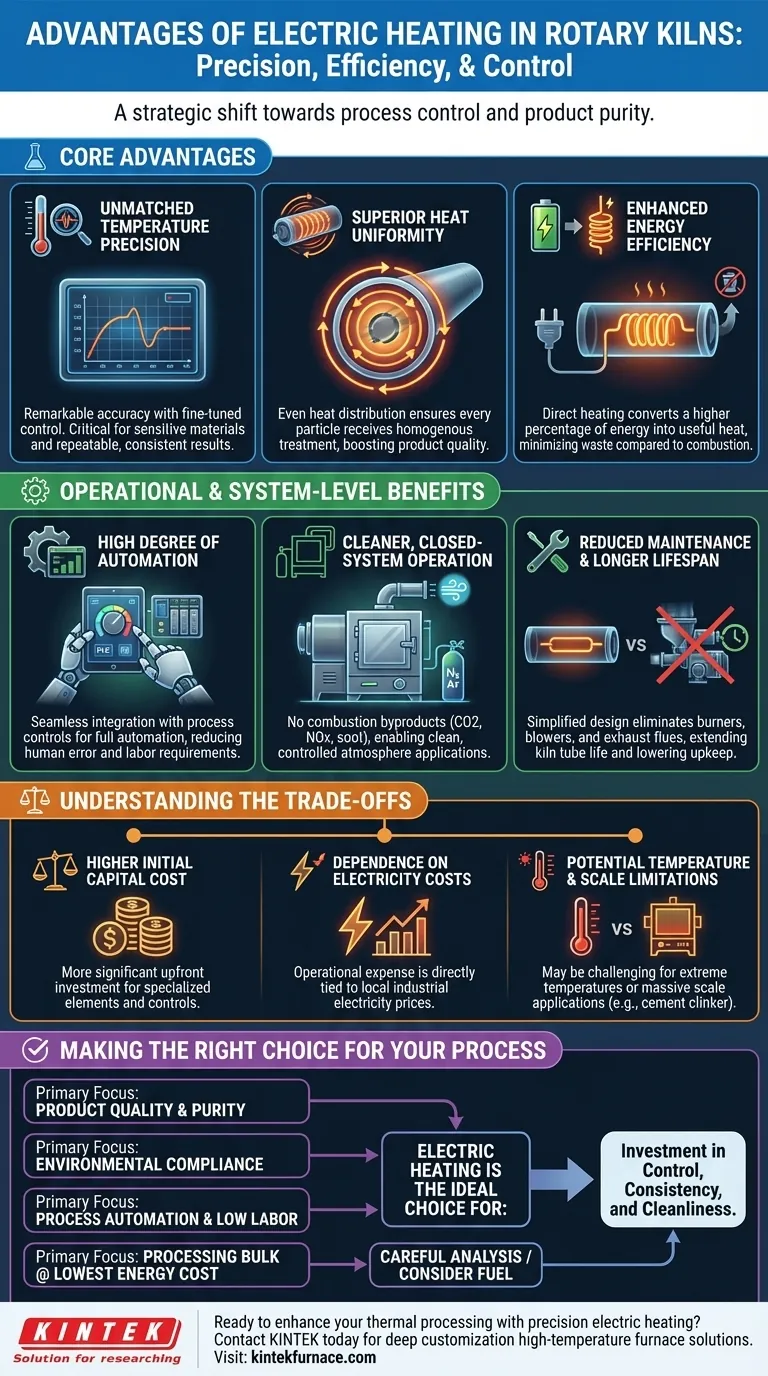

Die Kernvorteile der elektrischen Beheizung

Die elektrische Beheizung verändert die Art und Weise, wie Energie an das Material im Ofen abgegeben wird, grundlegend und bietet deutliche Vorteile, die mit der Brennstoffverbrennung nur schwer zu erzielen sind.

Unübertroffene Temperaturpräzision

Elektrische Heizelemente können mit bemerkenswerter Genauigkeit gesteuert werden. Dies ermöglicht präzise Temperaturrampen, Haltezeiten und Anpassungen in Echtzeit.

Dieses Maß an Kontrolle ist entscheidend für Prozesse, bei denen empfindliche Materialien verarbeitet werden, bei denen geringfügige Temperaturabweichungen das Endprodukt ruinieren können. Es gewährleistet wiederholbare und vorhersagbare Ergebnisse, Charge für Charge.

Überlegene Wärmegleichmäßigkeit

Elektrische Elemente können so angeordnet werden, dass sie eine außergewöhnlich gleichmäßige Wärmeverteilung um den Umfang des Ofenrohrs herum gewährleisten. Dies sichert eine konsistente radiale Temperatur.

Während sich der Ofen dreht, fällt das Material durch eine thermisch stabile Umgebung, wodurch garantiert wird, dass jeder Teil die gleiche Wärmebehandlung erhält. Diese Homogenität ist für die Produktqualität unerlässlich.

Verbesserte Energieeffizienz

Die elektrische Beheizung ist eine Form der direkten Beheizung. Ein signifikant höherer Prozentsatz der elektrischen Energie wird direkt in nutzbare Wärme im Ofen umgewandelt.

Im Gegensatz dazu verlieren Verbrennungssysteme einen erheblichen Teil der Energie als heiße Abgase. Durch die Minimierung dieser Verluste können elektrische Öfen einen höheren Gesamtwirkungsgrad erzielen.

Betriebliche und Systemebenen-Vorteile

Über die direkten thermischen Eigenschaften hinaus wirkt sich die Wahl der elektrischen Beheizung positiv auf den gesamten Betrieb aus.

Hoher Automatisierungsgrad

Elektrische Heizsysteme lassen sich nahtlos in moderne Prozessleitsysteme (SPS) integrieren. Ihre Reaktionsfähigkeit macht sie ideal für die vollständige Automatisierung.

Dies reduziert den Bedarf an ständiger Bedienerüberwachung, minimiert die Wahrscheinlichkeit menschlicher Fehler und senkt den gesamten Arbeitsaufwand.

Sauberer, geschlossener Betriebsmodus

Die elektrische Beheizung erzeugt keine Verbrennungsprodukte wie CO2, NOx oder Ruß. Dies ermöglicht einen inhärent sauberen Prozess in einem geschlossenen System.

Für Anwendungen, die eine kontrollierte oder inerte Atmosphäre erfordern (z. B. unter Verwendung von Stickstoff oder Argon), ist die elektrische Beheizung die einzig praktikable Wahl, da sie keine reaktiven Verbrennungsgase einbringt. Dies vereinfacht auch die Einhaltung von Umweltvorschriften durch den Wegfall von Rauchgasemissionen.

Reduzierte Wartung und längere Lebensdauer

Elektrische Öfen eliminieren die komplexen Komponenten, die mit befeuerten Systemen verbunden sind, wie Brenner, Brennstoffleitungen, Gebläse und Abgaszüge.

Diese vereinfachte Konstruktion reduziert nicht nur die regelmäßige Wartung, sondern verlängert auch die Lebensdauer des Ofenrohrs, indem lokale Hotspots und korrosive Elemente aus der Verbrennung vermieden werden.

Die Abwägungen verstehen

Obwohl die elektrische Beheizung vorteilhaft ist, ist sie nicht die universelle Lösung für jede Drehrohrofenanwendung. Eine objektive Analyse erfordert die Anerkennung ihrer Einschränkungen.

Höhere anfängliche Investitionskosten

Die spezialisierten Heizelemente und hochentwickelten Steuerungssysteme, die für einen elektrischen Drehrohrofen erforderlich sind, führen oft zu einer höheren Anfangsinvestition im Vergleich zu einem herkömmlichen, befeuerten Ofen.

Abhängigkeit von den Stromkosten

Die Betriebskosten eines Elektroofens sind direkt an den Preis für Industriekstrom gekoppelt. In Regionen, in denen Elektrizität teuer und Erdgas billig ist, kann ein befeuertes System niedrigere Gesamtbetriebskosten aufweisen.

Mögliche Einschränkungen bei Temperatur und Skalierung

Obwohl sie für die meisten Anwendungen hervorragend geeignet ist, kann das Erreichen der extremen Temperaturen, die für bestimmte Prozesse (z. B. Zementklinkerproduktion) im großen industriellen Maßstab erforderlich sind, mit Elektrizität im Vergleich zur direkten Brennstoffverbrennung schwieriger oder kostspieliger sein.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung zwischen elektrischer und befeuerter Beheizung hängt vollständig von Ihren Prozessprioritäten und wirtschaftlichen Zwängen ab.

- Wenn Ihr Hauptaugenmerk auf Produktqualität und Reinheit liegt: Die unübertroffene Präzision und Sauberkeit des elektrischen Betriebs sind seine entscheidenden Stärken.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften liegt: Der emissionsfreie Charakter eines Elektroofens vereinfacht die Genehmigung und macht die Notwendigkeit einer komplexen Rauchgasbehandlung überflüssig.

- Wenn Ihr Hauptaugenmerk auf Prozessautomatisierung und geringen Arbeitskosten liegt: Die nahtlose Integration und Zuverlässigkeit elektrischer Systeme bieten einen klaren Vorteil.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Schüttgütern zu den absolut niedrigsten Energiekosten liegt: Eine sorgfältige Analyse der lokalen Versorgungsraten ist unerlässlich, da in einigen Gebieten, insbesondere bei sehr großen Anlagen, Brennstoff wirtschaftlicher sein kann.

Letztendlich ist die Wahl der elektrischen Beheizung eine Investition in Kontrolle, Konsistenz und Sauberkeit für Ihren thermischen Verarbeitungsprozess.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Temperaturpräzision | Ermöglicht fein abgestimmte Steuerung für wiederholbare Ergebnisse. |

| Wärmegleichmäßigkeit | Gewährleistet eine konstante radiale Temperatur für eine homogene Behandlung. |

| Energieeffizienz | Direkte Beheizung minimiert Verluste und verbessert den thermischen Wirkungsgrad. |

| Automatisierung | Integration mit SPS für reduzierten Personalaufwand und Fehler. |

| Sauberer Betrieb | Keine Verbrennungsemissionen, ideal für kontrollierte Atmosphären. |

| Reduzierte Wartung | Vereinfachte Konstruktion verlängert die Lebensdauer und senkt die Instandhaltung. |

Bereit, Ihre thermische Verarbeitung mit präziser elektrischer Beheizung zu verbessern? KINTEK nutzt außergewöhnliche F&E und hausinterne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Drehrohröfen, die auf vielfältige Labore zugeschnitten sind. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überlegene Kontrolle, Effizienz und Produktqualität erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Abläufe verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz