Ja, indirekt beheizte Drehrohröfen eignen sich außergewöhnlich gut für die Kohlenstoffabscheidung. Ihr grundlegendes Design macht sie so effektiv. Im Gegensatz zu direkt befeuerten Öfen, bei denen Verbrennungsgase mit dem zu verarbeitenden Material vermischt werden, erhitzt ein indirekter Ofen das Material von außen. Dadurch bleibt das aus dem Prozess freigesetzte CO2 (z. B. aus Kalzinierung oder Pyrolyse) getrennt und unverdünnt, wodurch ein konzentrierter Strom entsteht, der wesentlich einfacher und kostengünstiger abzuscheiden ist.

Der Hauptvorteil liegt nicht darin, dass der Ofen selbst Kohlenstoff abscheidet, sondern dass sein Design einen hochreinen Strom von Prozess-CO2 erzeugt. Dies umgeht elegant den teuersten Teil vieler Kohlenstoffabscheidungsbemühungen: die Trennung von CO2 aus dem Stickstoff und dem überschüssigen Sauerstoff in typischen Rauchgasen.

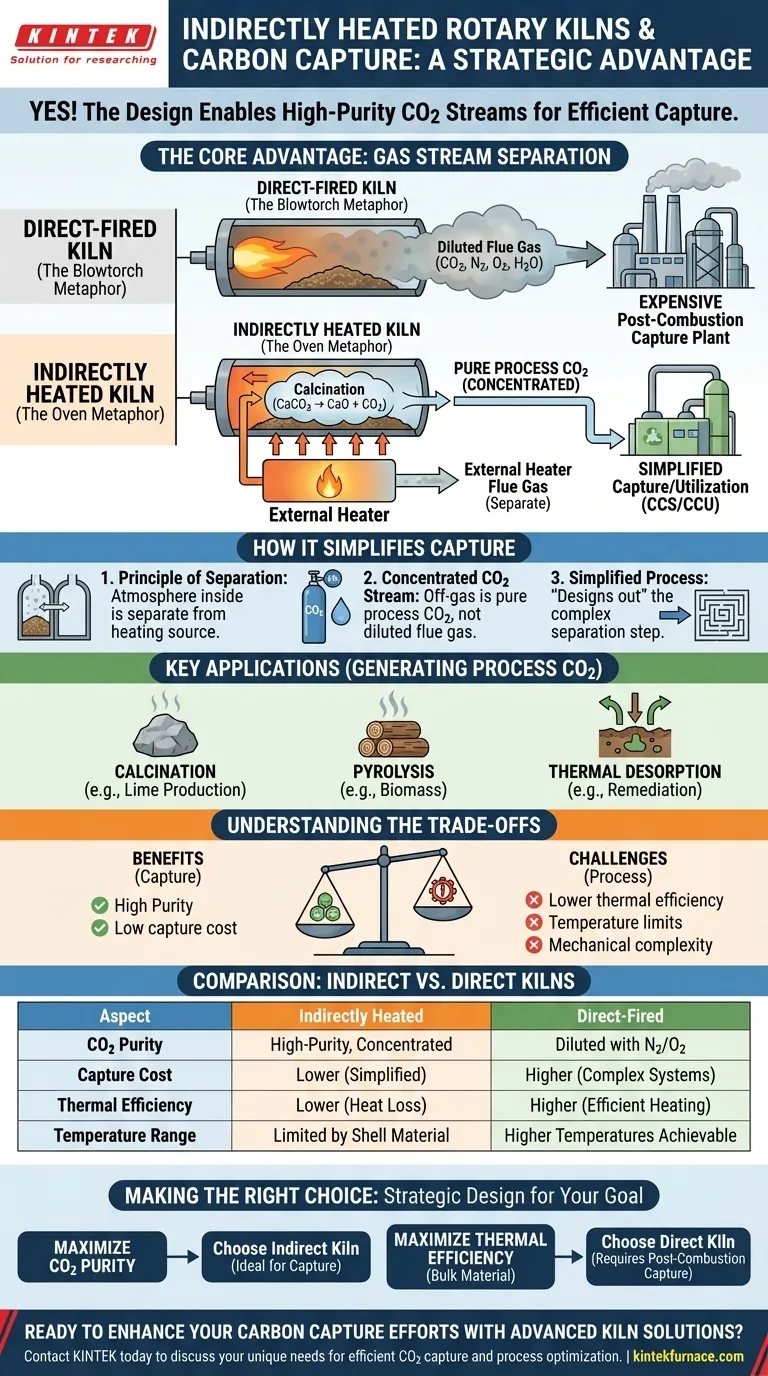

Wie indirekte Öfen die Kohlenstoffabscheidung ermöglichen

Um ihren Wert zu verstehen, muss man zunächst den grundlegenden Unterschied in der Funktionsweise von direkten und indirekten Öfen erfassen. Diese Unterscheidung ist der Schlüssel zu ihrer Rolle bei der Dekarbonisierung.

Das Prinzip der Gastrennung

Ein direkt befeuerter Ofen funktioniert wie ein massiver Lötbrenner, bei dem die Flamme und die heißen Verbrennungsgase direkt über und durch das Material strömen. Dies ist sehr effizient für die Wärmeübertragung, vermischt jedoch das Prozessabgas mit den Verbrennungsprodukten (CO2, Wasserdampf und vor allem große Mengen Stickstoff aus der Luft).

Ein indirekt beheizter Drehrohrofen hingegen funktioniert eher wie ein Backofen. Die rotierende Hülle wird von außen beheizt, und diese Wärme überträgt sich durch die Metallwand auf das darin rotierende Material. Die Atmosphäre im Inneren des Ofens ist vollständig von der Heizquelle getrennt.

Erzeugung eines konzentrierten CO2-Stroms

Diese Trennung ist entscheidend. Wenn ein Prozess wie die Kalzinierung in einem indirekten Ofen abläuft (z. B. das Erhitzen von Kalkstein, CaCO₃), setzt die Reaktion CO₂ frei.

Da kein Verbrennungsgas in das Innere des Ofens gelangt, handelt es sich bei dem entstehenden Abgas um nahezu reines Prozess-CO₂, nicht um ein verdünntes Rauchgas. Dieser hochreine Strom kann direkt zu einer Kompressions-, Verwertungs- oder Sequestrierungseinheit geleitet werden.

Vereinfachung des gesamten Abscheidungsprozesses

Bei einer herkömmlichen Einrichtung mit einem direkt befeuerten Ofen erfordert die Kohlenstoffabscheidung eine große, teure „Post-Combustion“-Chemikaliensorption-Anlage, um das CO₂ von dem massiven Stickstoffvolumen zu isolieren.

Durch die Verwendung eines indirekten Ofens wird das Trennungsproblem von Anfang an im System eliminiert. Dies macht den gesamten Prozess der Kohlenstoffabscheidung und -speicherung (CCS) oder -nutzung (CCU) wesentlich einfacher und wirtschaftlich tragfähiger.

Wichtige Anwendungen, die Prozess-CO2 erzeugen

Indirekte Öfen werden in verschiedenen Industriezweigen eingesetzt, in denen die Abscheidung von Prozessemissionen ein Hauptziel ist. Ihre präzise Temperaturregelung macht sie ideal für diese Anwendungen.

Kalzinierung von Mineralien

Die Kalzinierung ist ein thermischer Zersetzungsprozess. Sie wird zur Herstellung von Kalk aus Kalkstein (CaCO₃ → CaO + CO₂) und bei anderen Mineralaufbereitungsschritten verwendet, bei denen CO₂ als direktes Ergebnis einer chemischen Veränderung und nicht durch das Verbrennen von Brennstoff freigesetzt wird.

Pyrolyse und Verkohlung

Beim Erhitzen organischer Materialien wie Biomasse, Altholz oder Klärschlamm in Abwesenheit von Sauerstoff (Pyrolyse) treibt ein indirekter Ofen flüchtige Bestandteile aus. Der resultierende Gasstrom ist oft reich an CO₂ und anderen Kohlenwasserstoffen, die abgeschieden oder raffiniert werden können.

Thermische Desorption und Sanierung

Indirekte Öfen werden zur Reinigung von kontaminiertem Boden oder Industrieabfällen eingesetzt. Das Erhitzen des Materials treibt Schadstoffe zur Sammlung und Behandlung aus. Die kontrollierte Atmosphäre verhindert eine unerwünschte Verbrennung und vereinfacht die Handhabung des Abgasstroms, was eine CO₂-Abscheidung ermöglicht, wenn kohlenstoffhaltige Materialien vorhanden sind.

Abwägung der Kompromisse

Obwohl sie ideal für die Kohlenstoffabscheidung sind, sind indirekte Öfen keine universelle Lösung. Eine objektive Bewertung erfordert das Verständnis ihrer Einschränkungen.

Thermische Effizienz

Da die Wärme durch die schwere Stahlhülle des Ofens geleitet werden muss, ist die indirekte Beheizung im Allgemeinen thermisch weniger effizient als die direkte Beheizung. Es kann mehr Energie an die Umgebung verloren gehen, was potenziell den Brennstoffverbrauch für die externen Brenner erhöht.

Temperaturbeschränkungen

Die maximal erreichbare Temperatur im Inneren eines indirekten Ofens wird durch die Materialwissenschaft der Ofenhülle selbst begrenzt. Für Hochtemperaturanwendungen sind Hochleistungslegierungen erforderlich, was die Kosten erhöht. Direkt befeuerte Öfen können höhere Prozesstemperaturen oft einfacher erreichen.

Mechanische Komplexität und Maßstab

Das Design eines indirekten Ofens mit seiner versiegelten Atmosphäre und dem externen Heizmantel ist komplexer als ein einfacher direkt befeuerter Rohr. Die Gewährleistung einer perfekten Abdichtung, um das Austreten von Luft – was den CO2-Strom verdünnen würde – zu verhindern, ist eine kritische und fortlaufende Wartungsanforderung.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von Ihrem primären Ziel ab, da die optimale Wahl die Abwägung zwischen Effizienz, Kosten und Dekarbonisierungswirkung erfordert.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der CO2-Reinheit für die Abscheidung liegt: Ein indirekt beheizter Ofen ist die überlegene Wahl, da er von Natur aus einen konzentrierten CO2-Strom erzeugt und die nachgeschalteten Trennkosten drastisch reduziert.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der thermischen Effizienz für ein Schüttgut liegt: Ein direkt befeuerter Ofen kann wirtschaftlicher sein, vorausgesetzt, Sie sind bereit, in ein separates, großtechnisches Nachverbrennungssystem zu investieren, um das verdünnte Rauchgas zu behandeln.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung wärmeempfindlicher Materialien liegt: Ein indirekter Ofen bietet eine sanfte, gleichmäßige Erwärmung ohne Flammenberührung und ist somit die ideale Lösung für die Qualitätskontrolle, mit dem Vorteil, dass er abscheidungsbereit ist.

Letztendlich ist die Nutzung eines indirekt beheizten Drehrohrofens eine strategische Designwahl, die proaktiv eine Lösung für die Kohlenstoffabscheidung direkt an der Quelle konstruiert.

Zusammenfassungstabelle:

| Aspekt | Indirekt beheizte Öfen | Direkt befeuerte Öfen |

|---|---|---|

| CO2-Reinheit | Hochreiner, konzentrierter Strom | Mit Stickstoff und Sauerstoff verdünnt |

| Abscheidungskosten | Niedriger aufgrund vereinfachter Trennung | Höher, erfordert Nachverbrennungssysteme |

| Anwendungen | Kalzinierung, Pyrolyse, thermische Desorption | Schüttgutverarbeitung |

| Thermische Effizienz | Geringer, mehr Wärmeverlust | Höher, effizientere Erwärmung |

| Temperaturbereich | Begrenzt durch Hüllmaterialien | Kann höhere Temperaturen erreichen |

Sind Sie bereit, Ihre Bemühungen zur Kohlenstoffabscheidung mit maßgeschneiderten Hochtemperatur-Ofenlösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Anlagen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Ihnen helfen, eine effiziente CO2-Abscheidung und Prozessoptimierung zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihrem Labor oder Industrieprozess zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit