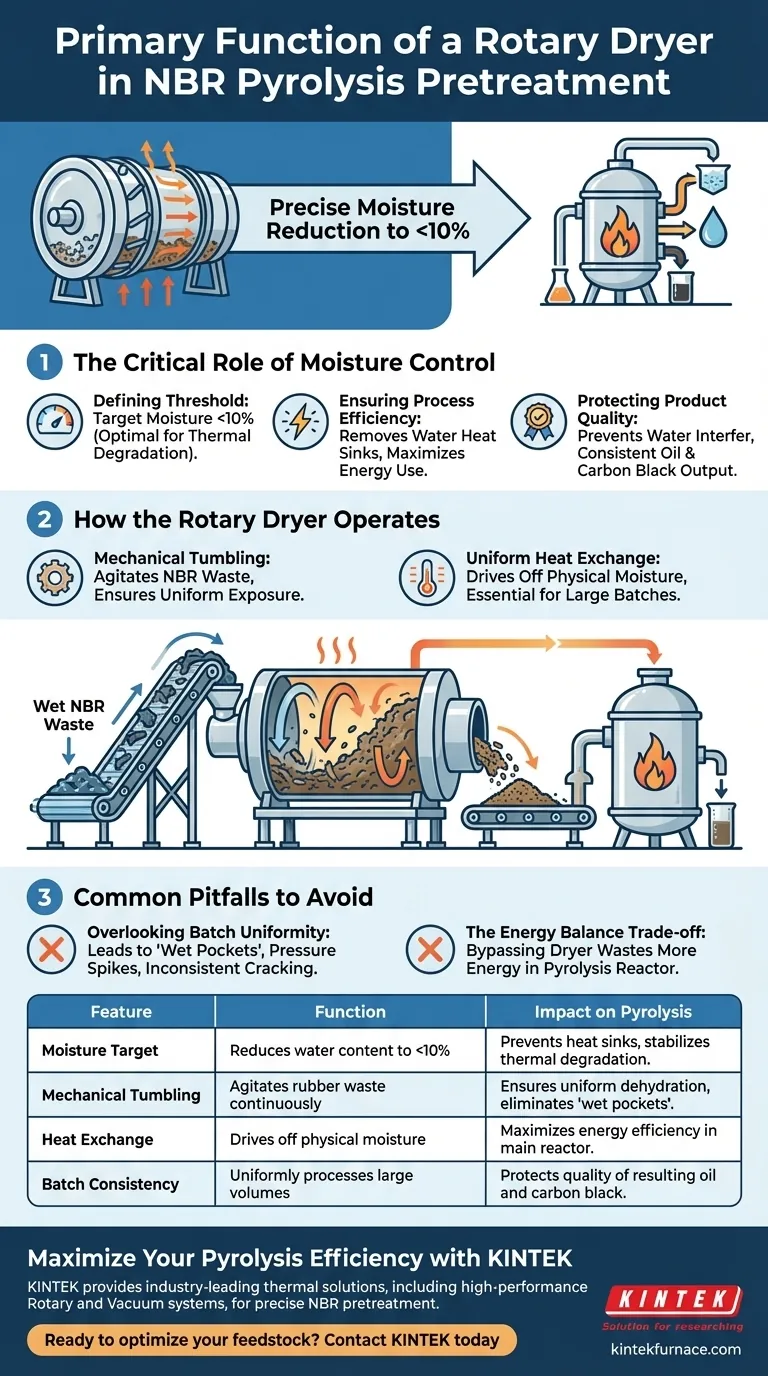

Die Hauptfunktion eines Trommeltrockners im NBR-Pyrolyse-Workflow ist die präzise Feuchtigkeitsreduzierung. Insbesondere ist er dafür ausgelegt, den Wassergehalt von rohem Nitril-Butadien-Kautschuk-Abfall auf einen Wert unter 10 % zu senken. Dies wird durch einen kontinuierlichen Prozess des mechanischen Wälzens und Wärmeaustauschs erreicht, um eine gleichmäßige Dehydrierung über große Chargen hinweg zu gewährleisten.

Eine effektive Pyrolyse erfordert ein stabiles, trockenes Einsatzmaterial. Die Reduzierung des Feuchtigkeitsgehalts auf weniger als 10 % ist die entscheidende Basis, um die thermische Effizienz zu gewährleisten und die hohe Qualität Ihrer Endpyrolyseprodukte zu erhalten.

Die entscheidende Rolle der Feuchtigkeitskontrolle

Definition des Schwellenwerts

Das spezifische Ziel der Vorbehandlungsphase ist es, den Feuchtigkeitsgehalt des NBR-Abfalls auf ein strenges Ziel zu bringen.

Für eine optimale Pyrolyse-Leistung muss dieser Wert unter 10 % gehalten werden. Das Überschreiten dieses Schwellenwerts führt Variablen ein, die den nachfolgenden thermischen Abbauprozess destabilisieren können.

Gewährleistung der Prozesseffizienz

Der Wassergehalt wirkt als erheblicher Wärmesenke in einem Pyrolyse-Reaktor.

Durch die vorherige Entfernung dieser Feuchtigkeit stellt der Trommeltrockner sicher, dass die thermische Energie im Hauptreaktor zum Aufbrechen chemischer Bindungen im Gummi genutzt wird und nicht zur Verdampfung von überschüssigem Wasser. Dies maximiert die Energieeffizienz des gesamten Systems.

Schutz der Produktqualität

Das Vorhandensein von überschüssiger Feuchtigkeit wirkt sich nicht nur auf den Energieverbrauch aus, sondern auch auf die chemische Zusammensetzung des Outputs.

Eine ordnungsgemäße Dehydrierung verhindert, dass Wasser in die Reaktion eingreift, und stellt sicher, dass das entstehende Öl und der Ruß gleichbleibende Qualitätsstandards einhalten.

So funktioniert der Trommeltrockner

Mechanisches Wälzen

Um das 10 %-Ziel zu erreichen, kann der Trockner nicht einfach Wärme auf die Oberfläche eines Abfallhaufens auftragen.

Der Trommeltrockner nutzt mechanisches Wälzen, um den NBR-Abfall zu bewegen. Dies stellt sicher, dass jedes Gummistück der Trocknungsumgebung ausgesetzt ist, und verhindert "feuchte Stellen" tief im Inneren der Charge.

Gleichmäßiger Wärmeaustausch

Das Wälzen wird mit einem Wärmeaustauschmechanismus kombiniert, um physikalische Feuchtigkeit zu entfernen.

Diese Kombination ermöglicht die gleichmäßige Dehydrierung großer Chargen, was für industrielle Betriebe, bei denen Konsistenz entscheidend ist, unerlässlich ist.

Häufige Fallstricke, die es zu vermeiden gilt

Übersehen der Chargenkonsistenz

Ein häufiger Fehler bei der Vorbehandlung ist die Annahme, dass eine durchschnittliche Feuchtigkeitsmessung für die gesamte Charge gilt.

Wenn der Trockner das Material nicht effektiv wälzt, haben Sie möglicherweise eine durchschnittliche Feuchtigkeit von 10 %, aber spezifische Stellen mit hoher Luftfeuchtigkeit. Diese feuchten Stellen können zu Druckspitzen oder inkonsistentem Cracken während der Pyrolyse führen.

Der Energiebilanz-Kompromiss

Der Betrieb eines Trommeltrockners verbraucht Energie und stellt somit eine anfängliche Betriebskosten dar.

Der Versuch, diesen Schritt zu umgehen, um Energie zu sparen, ist jedoch eine falsche Sparsamkeit. Die Energie, die benötigt wird, um Wasser im Pyrolyse-Reaktor zu verdampfen, ist oft erheblich höher und störender als die Energie, die der Trommeltrockner während der Vorbehandlung verbraucht.

Die richtige Wahl für Ihr Ziel treffen

Um Ihr NBR-Pyrolyseprojekt zu optimieren, stimmen Sie Ihre Trocknungsparameter auf Ihre spezifischen betrieblichen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Stellen Sie sicher, dass Ihr Trockner so kalibriert ist, dass er konstant die Feuchtigkeitsmarke von unter 10 % erreicht, um Energieverschwendung im Hauptreaktor zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Produktkonsistenz liegt: Priorisieren Sie den mechanischen Wälzaspekt des Trockners, um sicherzustellen, dass das Einsatzmaterial vor der Reaktion gleichmäßig ist.

Ein gut kalibrierter Trommeltrockner ist nicht nur ein Vorbereitungswerkzeug, sondern die Grundlage für einen stabilen und profitablen Pyrolysebetrieb.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der NBR-Vorbehandlung | Auswirkung auf die Pyrolyse |

|---|---|---|

| Feuchtigkeitsziel | Reduziert den Wassergehalt auf unter 10 % | Verhindert Wärmesenken und stabilisiert den thermischen Abbau |

| Mechanisches Wälzen | Bewegt Kautschukabfälle kontinuierlich | Gewährleistet gleichmäßige Dehydrierung und eliminiert "feuchte Stellen" |

| Wärmeaustausch | Treibt physikalische Feuchtigkeit aus | Maximiert die Energieeffizienz im Hauptreaktor |

| Chargenkonsistenz | Verarbeitet große Mengen gleichmäßig | Schützt die Qualität des entstehenden Öls und Rußes |

Maximieren Sie Ihre Pyrolyse-Effizienz mit KINTEK

Lassen Sie nicht zu, dass Feuchtigkeit Ihre chemische Ausgabe beeinträchtigt oder Ihre Energieressourcen erschöpft. KINTEK bietet branchenführende thermische Lösungen, einschließlich Hochleistungs-Trommel- und Vakuumsystemen, die für die präzise Vorbehandlung von Materialien wie Nitril-Butadien-Kautschuk entwickelt wurden.

Unterstützt durch F&E-Experten und erstklassige Fertigung sind unsere Labor- und Industrieöfen vollständig anpassbar, um Ihre einzigartigen Bedürfnisse bei der Feuchtigkeitsreduzierung und Wärmebehandlung zu erfüllen. Sorgen Sie für einen stabilen und profitablen Betrieb, indem Sie Geräte wählen, die Konsistenz liefern.

Bereit, Ihr Einsatzmaterial zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Pyrolyse-Lösung zu besprechen!

Visuelle Anleitung

Referenzen

- Kasun Pathiraja, Kaveenga Rasika Koswattage. Sustainable Management of Nitrile Butadiene Rubber Waste Through Pyrolysis. DOI: 10.3390/su17030846

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Einschränkung teilen Drehrohrofen mit Induktionsöfen? Begrenzte Raffinierkapazität für saubere Materialien

- Welche Temperaturbereiche und Kontrollfunktionen bieten Drehrohröfen? Erzielen Sie präzise thermische Verarbeitung für Ihr Labor

- Was sind die Hauptvorteile von Drehrohröfen für industrielle Anwendungen? Steigern Sie Effizienz und Qualität in Ihren Prozessen

- Welche Arten von Heizelementen werden üblicherweise in Drehrohrofenen verwendet? Optimieren Sie Ihre thermische Verarbeitung

- Welche Art von Dichtungstechnologie wird in Drehrohröfen eingesetzt? Effizienz steigern & Kosten senken

- Können Metallmaterialien in einem Drehrohrofen ohne Nitrierung verarbeitet werden? Ja, mit Inertgasatmosphärenkontrolle.

- Was sind die Hauptkomponenten eines Rotationsrohrofens? Erschließen Sie eine effiziente thermische Verarbeitung für Ihr Labor

- Wie wird in einem Drehrohrofen Wärme auf die Ofenrohre übertragen? Beherrschen Sie die gleichmäßige Erwärmung Ihrer Materialien