Die Hauptvorteile eines Drehrohrofens sind seine unvergleichliche Vielseitigkeit bei der Handhabung unterschiedlicher Materialien, seine Fähigkeit, eine gleichmäßige Verarbeitung bei extrem hohen Temperaturen zu erreichen, und seine robuste Bauweise für den kontinuierlichen Hochbetrieb in der Industrie. Diese Kombination ermöglicht eine konsistente, reproduzierbare Produktqualität in einem Umfang, den nur wenige andere thermische Technologien erreichen können.

Ein Drehrohrofen sollte nicht nur als Ofen, sondern als dynamischer und kontinuierlicher chemischer Reaktor verstanden werden. Sein grundlegender Vorteil liegt in der Fähigkeit, eine breite Palette von Rohmaterialien zuverlässig in hochwertige, homogene Produkte umzuwandeln, indem die Verarbeitungsumgebung im industriellen Maßstab präzise kontrolliert wird.

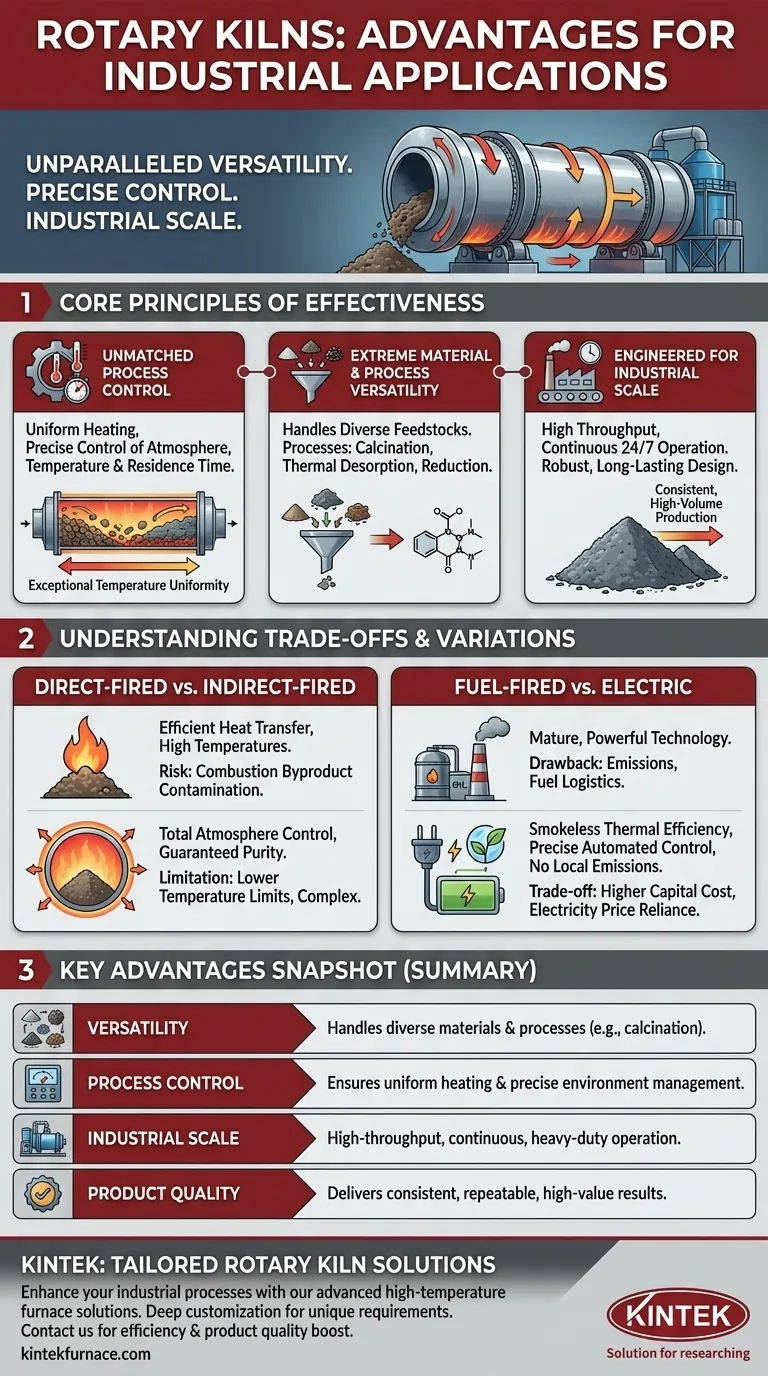

Warum Drehrohröfen herausragen: Die Grundprinzipien

Die Effektivität eines Drehrohrofens ergibt sich aus einigen zentralen Funktionsprinzipien, die ihn zu einer Schlüsseltechnologie in Industrien von Zement und Mineralien bis hin zur chemischen Fertigung und Abfallaufbereitung machen.

Prinzip 1: Unübertroffene Prozesskontrolle

Die Konstruktion mit der rotierenden Trommel ist zentral für seinen Erfolg. Diese sanfte Wälzbewegung setzt ständig neue Materialoberflächen der Wärmequelle aus und gewährleistet so eine außergewöhnliche Temperaturhomogenität im Materialbett.

Moderne Öfen, insbesondere indirekt beheizte und elektrische Modelle, bieten eine präzise Steuerung der Innenatmosphäre, des Temperaturprofils und der Verweilzeit (der Dauer, die das Material im Ofen verbringt). Dieses Maß an Kontrolle ist entscheidend für das Auslösen spezifischer chemischer Reaktionen oder Phasenübergänge und garantiert ein konsistentes Endprodukt.

Prinzip 2: Extreme Material- und Prozessvielfalt

Drehrohröfen sind bekannt für ihre Fähigkeit, eine unglaublich breite Palette von Beschickungsmaterialien zu verarbeiten. Sie können alles von feinen Pulvern und Erzen bis hin zu Schüttgütern, Filterkuchen und Schlämmen effektiv handhaben.

Diese physische Vielseitigkeit wird durch Prozessvielfalt ergänzt. Öfen werden für zahlreiche thermische Behandlungen eingesetzt, darunter Kalzinierung (Erhitzen zum Austreiben von flüchtigen Bestandteilen), thermische Desorption (Entfernen von Verunreinigungen), Reduktion (Entfernen von Sauerstoff) und andere komplexe chemische Umwandlungen.

Prinzip 3: Ausgelegt für den Industriemaßstab

Drehrohröfen sind für den kontinuierlichen Hochdurchsatzbetrieb konzipiert. Ihre robuste Bauweise gewährleistet eine lange Lebensdauer auch unter anspruchsvollsten Bedingungen, rund um die Uhr.

Diese Fähigkeit zur Verarbeitung großer Mengen macht sie für Industrien wie Zement und Metallurgie, in denen die Herstellung riesiger Materialmengen eine zentrale Geschäftsanforderung ist, sehr effizient. Hohe Zyklusgeschwindigkeiten ermöglichen eine schnelle Verarbeitung bei gleichbleibend hoher Qualität, die für industrielle Anwendungen unerlässlich ist.

Verständnis der Kompromisse und Variationen

Obwohl leistungsstark, ist ein Drehrohrofen keine universelle Lösung. Die Wahl des Ofentyps beinhaltet kritische Abwägungen zwischen Kosten, Prozessreinheit und Effizienz.

Direkt beheizt vs. Indirekt beheizt

Bei einem direkt beheizten Ofen stehen die Flamme und die Verbrennungsgase in direktem Kontakt mit dem Prozessmaterial. Dies ist eine sehr effiziente Methode zur Wärmeübertragung und kann die höchsten Temperaturen erreichen, birgt jedoch das Risiko, das Produkt durch Verbrennungsprodukte zu verunreinigen.

Ein indirekt beheizter Ofen erwärmt das Material durch die Ofenwand der rotierenden Trommel und hält das Material vollständig von der Flamme isoliert. Dies ermöglicht eine vollständige Kontrolle über die Innenatmosphäre und garantiert die Produktreinheit, ist jedoch typischerweise komplexer und hat niedrigere Temperaturgrenzen.

Brennstoffbefeuert vs. Elektrisch

Traditionelle Öfen sind brennstoffbefeuert (Gas, Öl), was eine ausgereifte und leistungsstarke Technologie darstellt. Sie erzeugen jedoch Emissionen (wie SO2) und erfordern erhebliche Logistik für die Brennstofflagerung und -verwaltung.

Elektrische Drehrohröfen bieten einen erheblichen Vorteil bei der Steuerung und der Umweltauswirkung. Sie bieten eine rauchfreie thermische Effizienz von oft über 95 %, ermöglichen eine hochpräzise automatisierte Temperaturregelung und eliminieren alle lokalen Emissionen sowie Kosten für die Brennstoffhandhabung. Der wichtigste Kompromiss sind oft höhere Anschaffungskosten und die Abhängigkeit von den Strompreisen für die Betriebswirtschaftlichkeit.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des optimalen Drehrohrofens erfordert die Abstimmung seiner spezifischen Konfiguration auf Ihr primäres betriebliches Ziel.

- Wenn Ihr Hauptaugenmerk auf Produktreinheit und präziser Atmosphärenkontrolle liegt: Ein indirekt beheizter oder elektrischer Ofen ist die notwendige Wahl, um Kontaminationen zu vermeiden und die Prozessumgebung zu steuern.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz für Schüttgüter liegt: Ein großer, direkt beheizter Ofen bietet oft die kostengünstigste Lösung mit dem höchsten Volumen.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltauflagen und Prozessvereinfachung liegt: Ein Elektroofen eliminiert lokale Emissionen und die Komplexität des Brennstoffmanagements und bietet eine überlegene und automatisierte Temperaturregelung.

Letztendlich geht es bei der Auswahl des richtigen Drehrohrofens darum, seine inhärenten Verarbeitungsvorteile mit Ihren spezifischen Materialumwandlungs- und Produktionszielen in Einklang zu bringen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Vielseitigkeit | Verarbeitet unterschiedliche Materialien und Prozesse wie Kalzinierung und thermische Desorption. |

| Prozesskontrolle | Gewährleistet gleichmäßige Erwärmung, präzise Steuerung von Temperatur, Atmosphäre und Verweilzeit. |

| Industriemaßstab | Konzipiert für kontinuierlichen Betrieb mit hohem Durchsatz und robuster, langlebiger Konstruktion. |

| Produktqualität | Liefert konsistente, reproduzierbare Ergebnisse für Anwendungen in Zement, Mineralien und Chemie. |

Bereit, Ihre industriellen Prozesse mit einem maßgeschneiderten Drehrohrofen zu optimieren? KINTEK nutzt außergewöhnliche F&E und eigene Fertigungskompetenz, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen und Produktionsanforderungen exakt erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Effizienz und Produktqualität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung