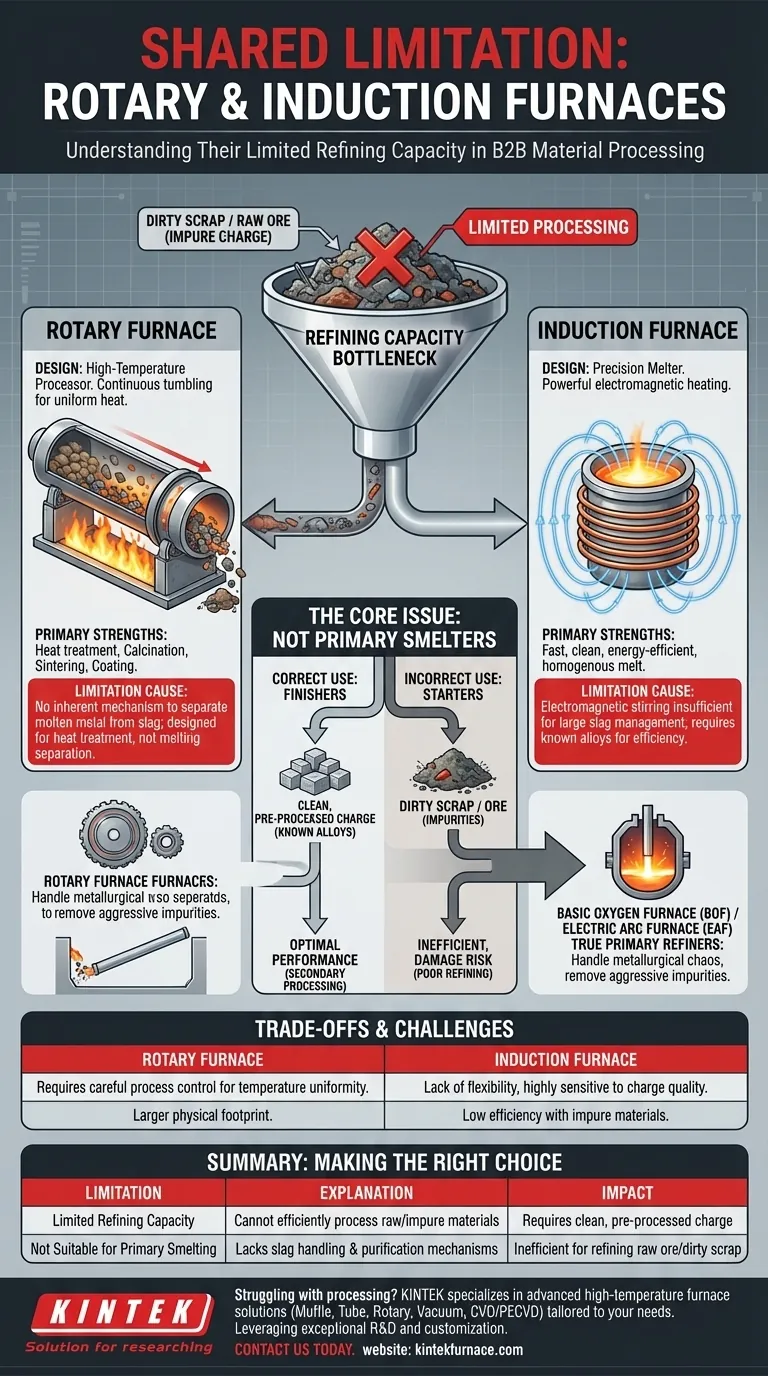

Im Kern ist die bedeutendste betriebliche Einschränkung, die sowohl Drehrohr- als auch Induktionsöfen teilen, ihre begrenzte Raffinierkapazität. Beide Technologien eignen sich schlecht für die Verarbeitung von rohen, unreinen Materialien. Sie funktionieren am besten, wenn sie mit einer „Charge“ – dem Einsatzmaterial – beschickt werden, die bereits eine bekannte chemische Zusammensetzung aufweist und frei von signifikanten Oxiden oder anderen Verunreinigungen ist.

Obwohl sie nach völlig unterschiedlichen Prinzipien arbeiten, sind beide Ofentypen als sekundäre Verarbeitungswerkzeuge und nicht als primäre Schmelzöfen konzipiert. Ihre gemeinsame Schwäche ist die Unfähigkeit, wertvolles Metall effizient von den großen Mengen an Schlacke und Verunreinigungen zu trennen, die in Roherz oder schrottigen Schrott enthalten sind.

Was „Begrenzte Raffinierkapazität“ Tatsächlich Bedeutet

Diese Einschränkung ist kein Konstruktionsfehler, sondern eine Folge ihres spezialisierten Zwecks. Um dies zu verstehen, muss man zwischen Schmelzen und Raffinieren unterscheiden.

Die Notwendigkeit einer „Sauberen Charge“

Beide Ofentypen erfordern eine saubere, vorverarbeitete Charge. Das bedeutet, dass das Material, das Sie in den Ofen geben, relativ rein und eine bekannte Legierung sein muss.

Ihnen fehlen die robusten Mechanismen, um große Mengen an Schlacke zu handhaben und abzutrennen, dem nichtmetallischen Nebenprodukt, das entsteht, wenn Verunreinigungen aus Metall entfernt werden. Die Beschickung mit „schmutzigem“ Schrott oder Roherz wäre höchst ineffizient und könnte die Ausrüstung beschädigen.

Sie Sind Keine Primären Schmelzöfen

Öfen, die für das eigentliche Raffinieren konzipiert sind, wie ein Basic Oxygen Furnace (BOF) oder ein Electric Arc Furnace (EAF), sind für das Management metallurgischen Chaos gebaut. Sie können Roheisen oder eine Mischung aus Schrottmetallen aufnehmen und Verunreinigungen wie Kohlenstoff, Silizium und Phosphor durch starke chemische Reaktionen aktiv entfernen.

Drehrohr- und Induktionsöfen sind für diese aggressive Reinigung einfach nicht ausgestattet. Sie sind Veredler, keine Starter.

Warum Jeder Ofentyp Diese Einschränkung Hat

Die Gründe für diese gemeinsame Einschränkung ergeben sich aus ihren einzigartigen Konstruktionen und Heizmethoden.

Der Drehrohrofen: Ein Hochtemperaturprozessor

Ein Drehrohrofen ist im Wesentlichen ein langer, rotierender, geneigter Zylinder, der von außen beheizt wird. Das Material fällt hindurch und stellt sicher, dass jedes Teil eine gleichmäßige Hitzeeinwirkung erhält.

Sein Zweck ist die Wärmebehandlung, nicht das Schmelzen und Trennen. Er eignet sich hervorragend für Prozesse wie Kalzinierung (thermische Zersetzung), Sinterung (Verschmelzen von Pulvern) oder das Auftragen einer Beschichtung. Er verfügt über keinen inhärenten Mechanismus, um ein geschmolzenes Metallbad von einer Schlackenschicht zu trennen.

Der Induktionsofen: Ein Präzisionsschmelzer

Ein Induktionsofen verwendet ein starkes elektromagnetisches Feld, um die leitfähige Metallcharge direkt zu erhitzen. Dieser Prozess ist unglaublich schnell, sauber und energieeffizient.

Seine Stärke liegt in seiner Präzision. Die elektromagnetischen Ströme, die das Metall erhitzen, erzeugen jedoch auch eine Rührwirkung. Während dies eine homogene Schmelze gewährleistet, ist sie nicht turbulent genug, um große Mengen an Schlacke zu managen. Die Einführung signifikanter Verunreinigungen würde die Effizienz und die präzise Temperaturkontrolle, die die Hauptvorteile des Ofens sind, stören.

Die Kompromisse Verstehen

Die Wahl eines Ofens bedeutet, seine inhärenten Kompromisse zu akzeptieren.

Herausforderungen des Drehrohrofens

Die Hauptfunktion eines Drehrohrofens – die kontinuierliche Bewegung – kann auch Probleme verursachen. Entlang der Länge des Ofens können leichte Temperaturschwankungen auftreten, was eine sorgfältige Prozesskontrolle erfordert, um ein einheitliches Produkt zu gewährleisten.

Darüber hinaus erfordert ihr horizontales Design oft eine größere Stellfläche im Vergleich zu vertikalen Öfen.

Herausforderungen des Induktionsofens

Der größte Kompromiss für die Geschwindigkeit und Präzision eines Induktionsofens ist seine mangelnde Flexibilität. Er ist sehr empfindlich gegenüber der Qualität des Einsatzmaterials.

Seine Leistung hängt von der Verwendung bekannter Legierungen und sauberen Schrotts ab. Der Versuch, ihn als primäres Raffinierwerkzeug zu verwenden, führt zu schlechten Ergebnissen, geringer Energieeffizienz und möglichen Schäden an der Ofenauskleidung durch reaktive Schlacke.

Die Richtige Wahl für Ihren Prozess Treffen

Ihr spezifisches Ziel bestimmt die richtige Technologie.

- Wenn Ihr Hauptaugenmerk auf kontinuierlicher Wärmebehandlung, Kalzinierung oder Sintern von Pulvern und Pellets liegt: Ein Drehrohrofen ist das ideale Werkzeug und bietet eine gleichmäßige thermische Verarbeitung für vorbereitete Materialien.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen sauberer, vorlegierter Metalle mit hoher Präzision und Effizienz liegt: Ein Induktionsofen bietet unübertroffene Geschwindigkeit und Temperaturkontrolle für sekundäre Schmelzanwendungen wie Gießereien.

- Wenn Ihr Hauptaugenmerk auf der Raffination von Roherz oder der Verarbeitung großer Mengen von gemischtem, unreinen Schrottmetall liegt: Sie müssen sich an echte Raffinationstechnologien wie einen Elektrolichtbogenofen (EAF) wenden, da weder ein Drehrohrofen noch ein Induktionsofen geeignet ist.

Zu verstehen, dass es sich um spezialisierte Veredelungswerkzeuge und nicht um Allzweck-Raffinerien handelt, ist der Schlüssel, um ihre Stärken effektiv zu nutzen.

Zusammenfassungstabelle:

| Einschränkung | Erklärung | Auswirkung auf die Verwendung |

|---|---|---|

| Begrenzte Raffinierkapazität | Kann rohe, unreine Materialien nicht effizient verarbeiten; am besten für die Sekundärverarbeitung geeignet | Erfordert eine saubere, vorverarbeitete Charge bekannter Zusammensetzung |

| Nicht für das primäre Schmelzen geeignet | Fehlen Mechanismen zur Handhabung großer Schlackenmengen oder aggressiver Reinigung | Ineffizient für die Raffination von Roherz oder schmutzigem Schrott |

| Geteilte Schwäche | Beide sind aufgrund von Design und Heizmethoden Veredler, nicht Starter | Muss mit primären Raffinationsöfen wie EAF oder BOF kombiniert werden |

Haben Sie Probleme mit Einschränkungen bei der Materialverarbeitung? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir Muffel-, Rohr-, Drehrohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, alle mit tiefgreifenden Anpassungsmöglichkeiten. Ob Sie in einem Labor präzise Wärmebehandlung benötigen oder eine zuverlässige Sekundärverarbeitung, unser Fachwissen gewährleistet optimale Leistung und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abläufe mit der richtigen Ofenlösung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit