Absolut. Sie können Metallmaterialien in einem Drehrohrofen verarbeiten, ohne Nitrierung zu verursachen, indem Sie die interne Ofenatmosphäre steuern. Dies geschieht, indem die Umgebungsluft, die Stickstoff enthält, durch ein chemisch nicht-reaktives (inertes) Gas ersetzt wird, um das Material während der Hochtemperaturbehandlung zu schützen.

Das Verhindern unerwünschter Nitrierung ist keine Einschränkung des Drehrohrofens selbst, sondern eine Frage der Prozesskontrolle. Die Lösung liegt in der Schaffung einer chemisch inerten Umgebung durch Spülen des Ofens mit einem Gas wie Argon, was spezielle, auf Atmosphärenintegrität ausgelegte Ausrüstung erfordert.

Das Prinzip der Atmosphärenkontrolle

Um zu verstehen, wie Nitrierung verhindert werden kann, müssen wir zunächst verstehen, warum sie auftritt. Die Lösung basiert auf der Verdrängung der reaktiven Gase, die das Problem verursachen.

Warum Nitrierung auftritt

Bei erhöhten Temperaturen werden viele Metalle hochreaktiv. Der Stickstoff, der etwa 78 % der Luft, die wir atmen, ausmacht, kann chemische Bindungen mit diesen Metallen eingehen und Metallnitride bilden. Diese Reaktion verändert die beabsichtigten chemischen und physikalischen Eigenschaften des Materials, was oft ein unerwünschtes Ergebnis ist.

Die Rolle eines inerten Gases

Ein inertes Gas, wie z.B. Argon, ist unter den meisten Bedingungen chemisch nicht-reaktiv. Durch die kontinuierliche Zufuhr in den Ofen verdrängt es die Umgebungsluft – einschließlich Stickstoff und Sauerstoff. Dies hüllt das Metallmaterial in eine stabile Umgebung ein und verhindert unerwünschte chemische Reaktionen wie Nitrierung und Oxidation während des Heizzyklus.

Schaffen der inerten Umgebung

Der Prozess beinhaltet das Spülen des versiegelten Ofens mit dem inerten Gas, bevor die Erhitzung beginnt, um die gesamte Luft zu entfernen. Diese kontrollierte Atmosphäre wird dann während des gesamten Heiz- und Kühlprozesses unter leichtem Überdruck gehalten, um sicherzustellen, dass keine Außenluft in das System zurückfließen kann.

Wesentliche Ausrüstungsanforderungen

Eine stabile, inerte Atmosphäre ist in einem Standard-, unversiegelten Ofen nicht möglich. Sie erfordert spezifische Konstruktionsmerkmale, die für diesen Zweck entwickelt wurden.

Hochintegrierte Ofenabdichtung

Dies ist das kritischste Merkmal. Ein Drehrohrofen, der für die Atmosphärenkontrolle ausgelegt ist, muss über spezialisierte Dichtungsstrukturen sowohl am Materialeinlass als auch am -auslass verfügen. Diese Dichtungen verhindern das Entweichen des teuren Inertgases und, was noch wichtiger ist, das Eindringen von Umgebungsluft, die die interne Atmosphäre kontaminieren könnte.

Gasmanagementsysteme

Der Ofen muss mit speziellen Gaszufuhranschlüssen ausgestattet sein, um das Argon einzuführen, und Entlüftungsöffnungen, um die verdrängte Luft während der anfänglichen Spülung sicher abzuführen. Ein präzises Gasflusskontrollsystem ist unerlässlich, um den korrekten Druck und die Durchflussrate während des gesamten Prozesses aufrechtzuerhalten.

Atmosphärenüberwachung

Für sensible Anwendungen können die Systeme Sensoren (z. B. einen Sauerstoffanalysator) am Gasauslass umfassen. Diese Sensoren liefern Echtzeitdaten über die Reinheit der internen Atmosphäre und überprüfen, ob reaktive Gase wie Sauerstoff und Stickstoff erfolgreich entfernt und unter einem kritischen Schwellenwert gehalten wurden.

Verständnis der Kompromisse

Obwohl wirksam, bringt der Betrieb mit einer kontrollierten inerten Atmosphäre praktische und wirtschaftliche Überlegungen mit sich.

Kosten des inerten Gases

Inerte Gase wie Argon sind ein erheblicher Betriebsaufwand. Die Kosten hängen direkt vom Volumen des Ofens, der erforderlichen Gasflussrate zur Aufrechterhaltung der Reinheit und der gesamten Verarbeitungszeit ab.

Komplexität und Wartung der Ausrüstung

Drehrohröfen mit hochintegrierten Dichtungssystemen sind komplexer und haben höhere Anschaffungskosten. Die Dichtungen selbst sind Verschleißteile, die regelmäßige Inspektion und Wartung erfordern, um ihre Wirksamkeit zu gewährleisten und kostspielige Gaslecks zu verhindern.

Prozessvalidierung

Die vollständige Abwesenheit von Nitrierung erfordert eine sorgfältige Prozessvalidierung. Sie müssen bestätigen, dass Ihre Gasflussrate und Spülzeiten ausreichen, um das erforderliche Maß an atmosphärischer Reinheit für Ihr spezifisches Material und Temperaturprofil zu erzeugen und aufrechtzuerhalten.

So wenden Sie dies auf Ihren Prozess an

Ihr spezifisches Ziel bestimmt den notwendigen Grad an Kontrolle und Investition.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochsensibler oder hochwertiger Metalle liegt: Sie müssen ein hochreines inertes Gas und einen Drehrohrofen verwenden, der speziell mit verifizierten, dichtungsarmen Dichtsystemen konstruiert wurde.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung der Prozesswiederholbarkeit liegt: Investieren Sie in ein System mit integrierter Atmosphärenüberwachung, um zu gewährleisten, dass die interne Umgebung für jede Charge identisch ist.

- Wenn Sie Geräte zum Kauf evaluieren: Priorisieren Sie Ofenhersteller, die Dokumentationen zu Dichtungsdesign, erwarteten Leckraten und der Raffinesse ihrer Gasmanagementsysteme bereitstellen können.

Letztendlich hängt eine erfolgreiche nitrierungsfreie thermische Verarbeitung in einem Drehrohrofen von Ihrer Fähigkeit ab, während des gesamten Zyklus eine reine, inerte Atmosphäre zu etablieren und aufrechtzuerhalten.

Zusammenfassungstabelle:

| Schlüsselaspekt | Details |

|---|---|

| Methode | Einsatz von Inertgas (z. B. Argon) zur Verdrängung der Luft und Verhinderung von Nitrierung. |

| Benötigte Ausrüstung | Hochintegrierte Dichtungen, Gasmanagementsysteme, Atmosphärenüberwachung. |

| Vorteile | Vermeidet unerwünschte chemische Reaktionen, bewahrt Materialeigenschaften. |

| Überlegungen | Höhere Kosten für Gas und Ausrüstung, erfordert Wartung und Validierung. |

Benötigen Sie eine zuverlässige Lösung für die nitrierungsfreie Metallverarbeitung? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturöfen, einschließlich Drehrohröfen mit hervorragender Atmosphärenkontrolle. Durch außergewöhnliche Forschung & Entwicklung und hauseigene Fertigung bieten wir eine umfassende Anpassung an Ihre einzigartigen experimentellen Anforderungen. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die eine präzise Temperatur- und Gasregelung für optimale Ergebnisse gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz Ihres Labors steigern und konsistente, qualitativ hochwertige Ergebnisse erzielen können!

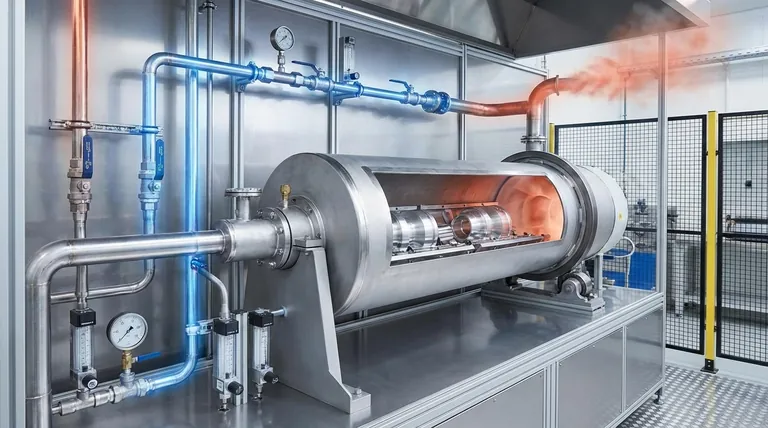

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen