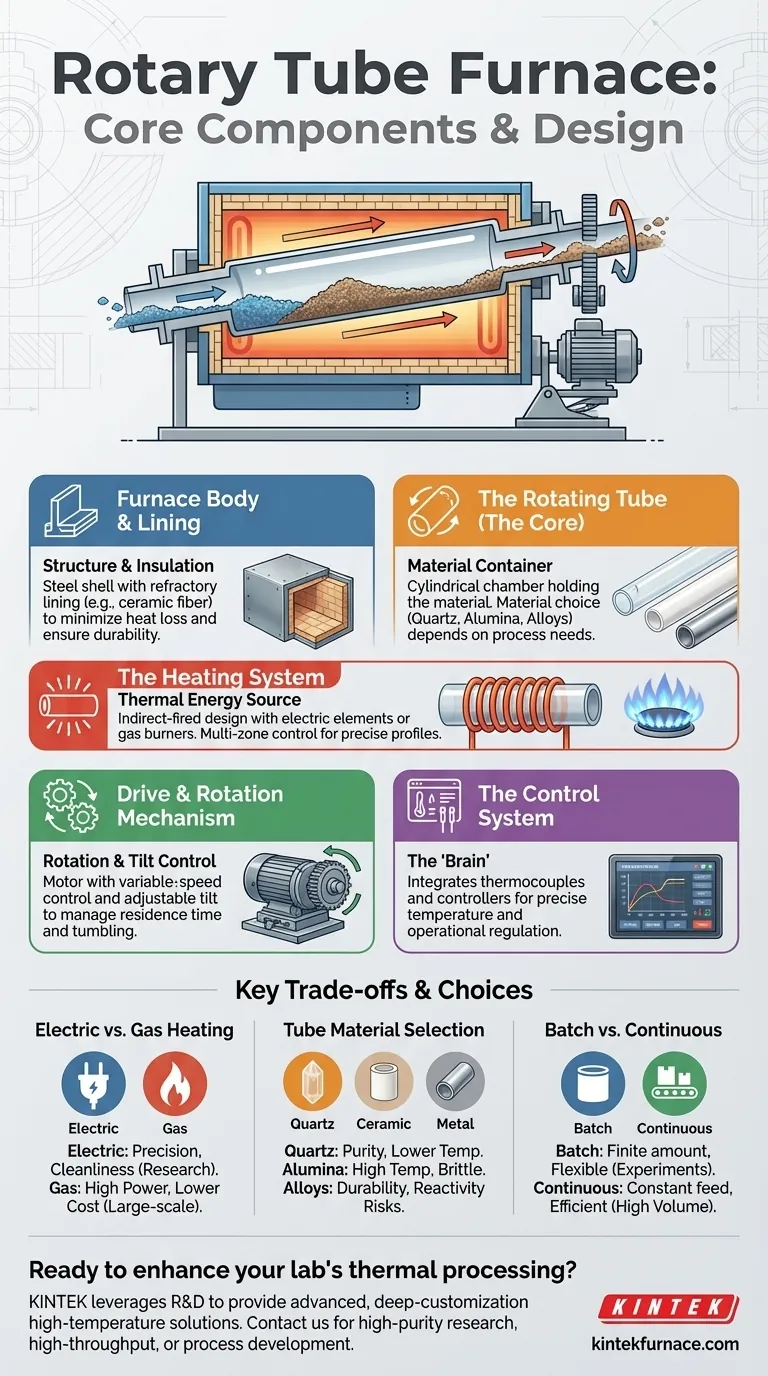

Im Kern ist ein Rotationsrohrofen ein System, das aus vier Hauptkomponenten besteht: dem Ofenkörper, der Struktur und Isolierung bietet, einem zentralen, rotierenden Rohr, das das Material enthält, einem Heizsystem, das das Rohr umgibt, und einem Antriebsmechanismus, der die Rotation steuert. Diese Elemente werden durch ein Temperaturregelsystem gesteuert, um eine präzise und gleichmäßige thermische Verarbeitung zu gewährleisten.

Der wesentliche Zweck eines Rotationsrohrofens besteht nicht nur darin, Material zu erhitzen, sondern dies mit außergewöhnlicher Gleichmäßigkeit zu tun. Die Synergie zwischen dem rotierenden Rohr und den stationären Heizelementen ist das Schlüsseldesignprinzip, das eine konsistente, dynamische und kontrollierte Verarbeitung von Pulvern und körnigen Materialien ermöglicht.

Dekonstruktion des Rotationsrohrofens

Um zu verstehen, wie ein Rotationsrohrofen seine Ergebnisse erzielt, ist es unerlässlich, die Funktion jeder einzelnen Komponente und ihren Beitrag zum Gesamtsystem zu untersuchen.

Der Ofenkörper & die Auskleidung

Der Ofenkörper ist die externe Stahlstruktur, die den physischen Rahmen bildet und alle anderen Komponenten aufnimmt. Er ist auf Hochtemperaturbeständigkeit und strukturelle Integrität ausgelegt.

Im Inneren dieser Stahlhülle befindet sich eine feuerfeste Auskleidung, die typischerweise aus hochleistungsfähigen Isoliersteinen, formbarem Zement oder Keramikfasern besteht. Diese Auskleidung ist entscheidend für die Minimierung von Wärmeverlusten, die Gewährleistung der Energieeffizienz und den Schutz des Außengehäuses vor extremen Innentemperaturen.

Das rotierende Rohr (Der Kern)

Die zentrale Komponente ist das Ofenrohr, eine zylindrische Kammer, die sich um ihre Mittelachse dreht. In diesem Rohr wird das zu verarbeitende Material tatsächlich gehalten. Es unterscheidet sich vom umgebenden Ofenkörper.

Das Material des Rohres selbst wird auf der Grundlage der Prozessanforderungen ausgewählt, wobei gängige Optionen Quarz für Reinheit, Aluminiumoxid für sehr hohe Temperaturen oder spezielle Metalllegierungen für Haltbarkeit und chemische Beständigkeit sind.

Das Heizsystem

Das Heizsystem liefert die thermische Energie. Es besteht typischerweise aus elektrischen Heizelementen oder Gasbrennern, die außen um das rotierende Rohr herum angeordnet sind.

Dies wird als indirekt befeuertes Design bezeichnet. Die Wärmequelle kommt nicht direkt mit dem Prozessmaterial in Kontakt, was Kontaminationen verhindert und eine präzise Kontrolle der Atmosphäre im Rohr ermöglicht. Fortschrittliche Modelle verfügen über mehrere thermische Steuerzonen entlang der Rohrlänge, die hochgradig angepasste Temperaturprofile für komplexe Prozesse wie Trocknung, Kalzinierung und Synthese ermöglichen.

Der Antriebs- & Rotationsmechanismus

Der Antriebsmechanismus ermöglicht die Drehung des Rohres. Dieses System besteht in der Regel aus einem Motor, der mit einem Antriebsrad oder einem Satz angetriebener Rollen verbunden ist, die das Rohr stützen und drehen.

Zu den Hauptmerkmalen gehören oft eine variable Geschwindigkeitsregelung und die Möglichkeit, den Neigungswinkel anzupassen. Die Änderung der Rotationsgeschwindigkeit und der Neigung beeinflusst direkt, wie lange das Material im Ofen verbleibt (seine Verweilzeit) und wie es sich bewegt, was eine kritische Kontrolle über den Prozess ermöglicht.

Das Steuerungssystem

Das Steuerungssystem ist das Gehirn des Ofens. Es integriert Temperatursensoren (Thermoelemente) mit einem Controller, um die Heizelemente präzise zu regeln und sicherzustellen, dass die Prozesstemperatur stabil und genau bleibt. Dieses System verwaltet auch die Rotationsgeschwindigkeit und andere Betriebsparameter.

Die wichtigsten Kompromisse verstehen

Die Auswahl des richtigen Rotationsrohrofens erfordert ein Abwägen konkurrierender Faktoren. Das Verständnis der Kompromisse zwischen verschiedenen Komponentenoptionen ist entscheidend, um den Ofen an seine beabsichtigte Anwendung anzupassen.

Elektrische vs. Gasbeheizung

Elektrische Heizelemente bieten überlegene Temperaturpräzision, Sauberkeit und einfache Steuerung und eignen sich daher ideal für Anwendungen mit hoher Reinheit und Forschung.

Gasbefeuerte Systeme können oft höhere Leistungen erzielen und niedrigere Betriebskosten für großtechnische industrielle Prozesse aufweisen, führen jedoch Verbrennungsprodukte ein, die möglicherweise eine komplexere Atmosphärenverwaltung erfordern.

Auswahl des Rohrmaterials

Die Wahl des Rohrmaterials stellt einen klassischen Kompromiss zwischen Leistung und Kosten dar. Ein Quarzrohr bietet hervorragende Reinheit, hat aber eine niedrigere maximale Betriebstemperatur als Keramiken.

Ein Aluminiumoxidrohr hält viel höheren Temperaturen stand, kann aber spröder sein. Rohre aus Metalllegierungen bieten eine ausgezeichnete mechanische Haltbarkeit, können aber bei hohen Temperaturen mit bestimmten Prozessmaterialien oder Atmosphären reagieren.

Batch- vs. kontinuierliche Verarbeitung

Rotationsrohrofen sind einzigartig für die kontinuierliche Verarbeitung geeignet, bei der Material ständig an einem Ende zugeführt und am anderen Ende ausgetragen wird. Dies ist für große Mengen sehr effizient.

Sie können jedoch auch für die Batch-Verarbeitung verwendet werden, bei der eine begrenzte Menge Material eingefüllt, verarbeitet und dann entnommen wird. Die optimale Konfiguration hängt vollständig vom erforderlichen Durchsatz und der Art des Experiments oder der Produktionscharge ab.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifischer Prozess bestimmt die ideale Ofenkonfiguration. Das Zusammenspiel zwischen den Komponenten bestimmt die Fähigkeiten des Ofens.

- Wenn Ihr Hauptaugenmerk auf hochreiner Forschung und Synthese liegt: Entscheiden Sie sich für einen Mehrzonen-Elektroofen mit einem hochreinen Quarz- oder Aluminiumoxidrohr für präzise, saubere und reproduzierbare thermische Profile.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Massenmaterial mit hohem Durchsatz liegt: Ein größerer Ofen mit kontinuierlicher Zuführung, möglicherweise gasbefeuert mit einem langlebigen Metallrohr, ist die kostengünstigste und effizienteste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung und Flexibilität liegt: Priorisieren Sie einen Ofen mit variabler Rotationsgeschwindigkeit, einstellbarer Neigung und einem leicht austauschbaren Rohrsystem, um eine breite Palette von Materialien und Experimenten aufzunehmen.

Indem Sie die Rolle jeder Komponente verstehen, können Sie von der bloßen Nutzung eines Ofens zur intelligenten Gestaltung einer kompletten thermischen Verarbeitungslösung übergehen.

Zusammenfassungstabelle:

| Komponente | Schlüsselfunktion | Häufige Optionen |

|---|---|---|

| Ofenkörper & Auskleidung | Bietet Struktur und Isolierung, minimiert Wärmeverlust | Stahlgehäuse mit feuerfester Auskleidung (z. B. Keramikfaser) |

| Rotierendes Rohr | Hält und wälzt das Material für eine gleichmäßige Verarbeitung | Quarz, Aluminiumoxid oder Metalllegierungen |

| Heizsystem | Liefert thermische Energie indirekt, um Kontamination zu vermeiden | Elektrische Elemente oder Gasbrenner mit Mehrzonensteuerung |

| Antriebs- & Rotationsmechanismus | Steuert die Drehgeschwindigkeit und den Neigungswinkel des Rohres | Motor mit variabler Geschwindigkeit und einstellbarer Neigung |

| Steuerungssystem | Regelt Temperatur und Betriebsparameter | Integriert mit Thermoelementen und Controllern |

Bereit, die thermische Verarbeitung Ihres Labors mit einem kundenspezifischen Rotationsrohrofen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Hochtemperaturlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Fähigkeiten zur Tiefenanpassung untermauert, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie sich auf hochreine Forschung, Verarbeitung mit hohem Durchsatz oder flexible Prozessentwicklung konzentrieren, wir können Ihnen helfen, hervorragende Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit