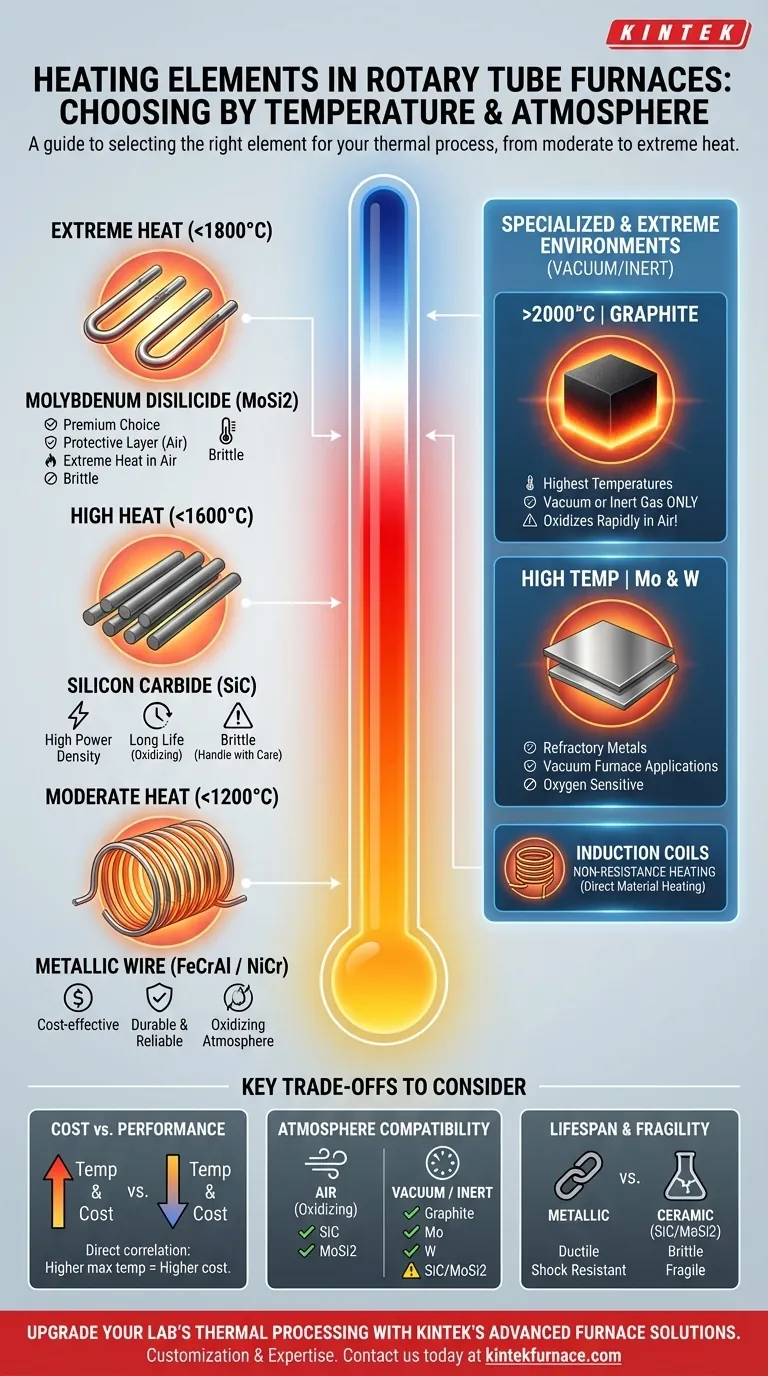

Kurz gesagt, in Drehrohrofenen werden am häufigsten metallische Widerstandsdrähte, Siliziumkarbid (SiC)-Stäbe oder Molybdändisilizid (MoSi2)-Elemente verwendet. Die spezifische Wahl wird fast ausschließlich durch die maximal erforderliche Betriebstemperatur für den Prozess bestimmt, wobei andere Materialien wie Graphit für spezialisierte, nicht-oxidierende Umgebungen verwendet werden.

Die Auswahl eines Heizelements ist nicht willkürlich; sie ist eine entscheidende Konstruktionsentscheidung, die durch die Gesetze der Materialwissenschaft bestimmt wird. Der wichtigste Einzelfaktor ist Ihre Zieltemperatur, da jeder Elementtyp eine klare Betriebsgrenze hat, über die hinaus er ausfallen wird.

Die Rolle der Temperatur bei der Elementauswahl

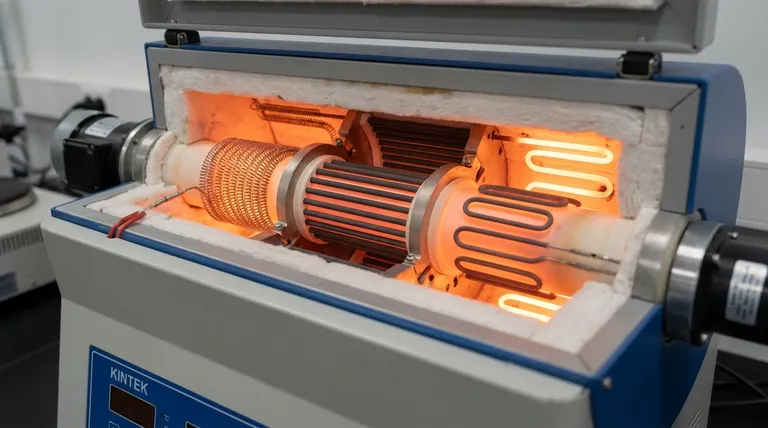

Der Zweck eines Drehrohrofens besteht darin, eine präzise thermische Verarbeitung zu erreichen, oft für Materialien wie Aluminiumoxid oder Eisenerzpellets. Das Heizelement ist das Herzstück dieses Systems, und seine Materialzusammensetzung bestimmt direkt die Leistungsfähigkeiten und Einschränkungen des Ofens.

Anwendungen bei niedrigeren Temperaturen (bis ca. 1200°C): Metallische Drahtelemente

Für Prozesse, die keine extreme Hitze erfordern, sind metallische Widerstandsdrähte der Standard. Sie sind kostengünstig, zuverlässig und langlebig.

Die gängigsten Typen sind Legierungen aus Eisen-Chrom-Aluminium (FeCrAl) und Nickel-Chrom (NiCr). Diese werden typischerweise zu zylindrischen oder plattenförmigen Heizkörpern gewickelt und geformt, die das Verarbeitungrohr umgeben.

Hochtemperaturanwendungen (bis ca. 1600°C): Siliziumkarbid (SiC)

Wenn Temperaturen die Grenzen metallischer Drähte überschreiten müssen, wird Siliziumkarbid (SiC) zum Arbeitstier. Diese starren, stabförmigen Elemente sind in Industrieöfen äußerst verbreitet.

SiC-Elemente werden für ihre hohe Leistungsdichte und lange Lebensdauer in oxidierenden Atmosphären geschätzt, was sie ideal für anspruchsvolle Prozesse wie das Kalzinieren macht.

Sehr hochtemperaturbasierte Anwendungen (bis ca. 1800°C): Molybdändisilizid (MoSi2)

Für die höchsten erreichbaren Temperaturbereiche in Luftatmosphäre ist Molybdändisilizid (MoSi2) die erstklassige Wahl.

Beim Erhitzen bilden diese Elemente eine schützende Quarzglas-Schicht auf ihrer Oberfläche, die eine weitere Oxidation verhindert und ihnen ermöglicht, zuverlässig bei Temperaturen zu arbeiten, die die meisten anderen Materialien zerstören würden.

Spezialisierte und extreme Umgebungen

Einige Prozesse erfordern Bedingungen, die über das hinausgehen, was Standardelemente bieten können.

- Graphit: Für Temperaturen über 2000°C ist Graphit eine übliche Wahl. Es oxidiert und verbrennt jedoch schnell in Gegenwart von Luft, was bedeutet, dass es nur in Vakuum- oder Inertgasatmosphäre verwendet werden kann.

- Molybdän & Wolfram: Wie Graphit bieten diese reinen feuerfesten Metalle eine außergewöhnliche Hochtemperaturanwendung, müssen aber vor Sauerstoff geschützt werden. Sie werden typischerweise in Vakuumofenanwendungen eingesetzt.

- Induktionsspulen: Dies stellt eine andere Heizmethode dar. Eine Induktionsspule erzeugt ein Magnetfeld, das einen leitfähigen Tiegel oder das Material selbst direkt erwärmt. Es handelt sich nicht um einen Widerstandsheizer, erfüllt aber in bestimmten Anwendungen denselben Zweck.

Verständnis der Kompromisse

Die Wahl eines Elements ist eine Übung im Abwägen von Leistungsanforderungen gegen physikalische und finanzielle Einschränkungen. Ein Element, das in einem Bereich hervorragend ist, kann in einem anderen erhebliche Einschränkungen aufweisen.

Kosten vs. Leistung

Es besteht eine direkte und unvermeidliche Korrelation zwischen Kosten und maximaler Temperatur.

Metallische Drahtelemente sind am kostengünstigsten. SiC-Elemente stellen einen deutlichen Schritt sowohl bei den Kosten als auch bei der Temperaturfähigkeit dar. MoSi2-Elemente sind die teuersten und spiegeln ihre überlegene Leistung bei extremen Temperaturen wider.

Atmosphärenkompatibilität

Dies ist ein kritischer, nicht verhandelbarer Faktor. Die Verwendung des falschen Elements in der falschen Atmosphäre führt zum sofortigen Ausfall.

SiC und MoSi2 sind dafür konzipiert, in oxidierenden (Luft-) Atmosphären gut zu funktionieren. Graphit, Molybdän und Wolfram sind für Vakuum oder Inertgas ausgelegt und werden durch Sauerstoff bei hohen Temperaturen zerstört.

Lebensdauer und Zerbrechlichkeit des Elements

Metallische Drahtelemente sind relativ duktil und widerstandsfähig gegen mechanische Stöße.

Keramische Elemente wie SiC und MoSi2 sind inhärent spröde, insbesondere bei Raumtemperatur. Sie erfordern eine sorgfältige Handhabung während der Installation und Wartung, um Brüche zu vermeiden.

Die richtige Wahl für Ihren Prozess treffen

Ihre endgültige Entscheidung muss auf den spezifischen Zielen Ihres thermischen Prozesses basieren. Verwenden Sie die folgende Anleitung, um Ihren besten Ausgangspunkt zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf Prozessen bei moderaten Temperaturen (unter 1200°C) liegt: Metallische Drahtelemente wie FeCrAl oder NiCr bieten die beste Balance zwischen Kosten und Zuverlässigkeit.

- Wenn Ihr Hauptaugenmerk auf robuster, hochtemperaturiger industrieller Verarbeitung in Luft (bis zu 1600°C) liegt: Siliziumkarbid (SiC)-Elemente sind der etablierte Industriestandard.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Temperatur in einer Luftatmosphäre (bis zu 1800°C) zu erreichen: Molybdändisilizid (MoSi2)-Elemente sind trotz ihrer höheren Kosten die notwendige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung bei extremen Temperaturen (>1800°C) in Vakuum oder Inertgas liegt: Graphit- oder reine feuerfeste Metallelemente sind die einzig gangbaren Optionen.

Die Anpassung des Heizelements an Ihre spezifischen Temperatur- und Atmosphärenanforderungen ist der Schlüssel zu einer effizienten, zuverlässigen und sicheren thermischen Verarbeitung.

Zusammenfassungstabelle:

| Heizelement | Max. Temperatur | Atmosphärenkompatibilität | Hauptmerkmale |

|---|---|---|---|

| Metallischer Draht (FeCrAl/NiCr) | Bis zu 1200°C | Oxidierend | Kosteneffizient, langlebig, zuverlässig für moderate Hitze |

| Siliziumkarbid (SiC) | Bis zu 1600°C | Oxidierend | Hohe Leistungsdichte, lange Lebensdauer, ideal zum Kalzinieren |

| Molybdändisilizid (MoSi2) | Bis zu 1800°C | Oxidierend | Premium-Wahl, Schutzschicht, extreme Hitze in Luft |

| Graphit | >2000°C | Vakuum/Inert | Hochtemperatur, oxidiert in Luft, Spezialanwendung |

| Molybdän/Wolfram | Hoch (variiert) | Vakuum/Inert | Feuerfeste Metalle, sauerstoffempfindlich, für Vakuumöfen |

| Induktionsspulen | Variiert | Verschieden | Nicht-Widerstandsheizung, direkte Materialerwärmung |

Verbessern Sie die thermische Verarbeitung Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und Eigenfertigung beliefern wir diverse Laboratorien mit Hochtemperaturofenen wie Muffel-, Rohr-, Drehrohrofenen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, wodurch Effizienz und Zuverlässigkeit gesteigert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Heizelemente und Öfen Ihre Prozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile