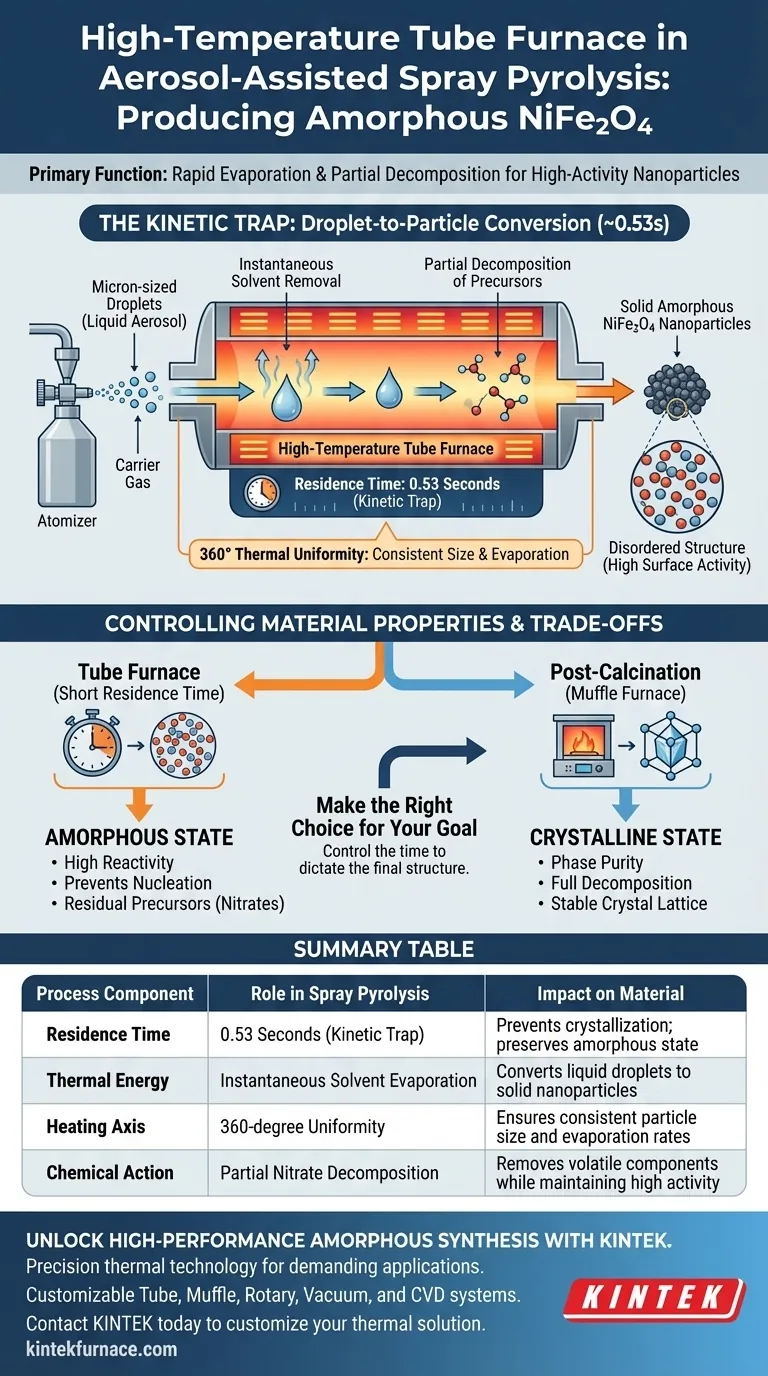

Die Hauptfunktion des Hochtemperatur-Rohrofens bei der aerosolfgestützten Sprühpyrolyse besteht darin, die schnelle Verdampfung von Wasser und die partielle Zersetzung von Metallsalzen zu ermöglichen. Durch die Aufrechterhaltung einer bestimmten Temperatur und einer sehr kurzen Verweilzeit treibt der Ofen eine "Tröpfchen-zu-Partikel"-Umwandlung an, die sofort feste Nanopartikel erzeugt. Dieser Prozess ist darauf ausgelegt, hochaktive amorphe Materialien anstelle von kristallinen Strukturen zu erzeugen.

Der Rohrofen fungiert als kinetische Falle und nutzt eine Verweilzeit von etwa 0,53 Sekunden, um Tröpfchen zu trocknen und zu zersetzen, bevor sich Atome zu einem Kristallgitter organisieren können. Dieser schnelle thermische Schock ist der definierende Mechanismus für die Erzeugung von amorphem NiFe2O4.

Der Mechanismus der schnellen Umwandlung

Sofortige Lösungsmittelentfernung

Der Ofen empfängt von einem Zerstäuber erzeugte mikrometergroße Tröpfchen, die von einem Trägergas transportiert werden. Beim Eintritt in die erhitzte Zone führt die thermische Energie zur sofortigen Verdampfung des Wasserlösungsmittels in den Tröpfchen. Dies wandelt das flüssige Aerosol in Sekundenbruchteilen in feste Vorläufer um.

Partielle Zersetzung der Vorläufer

Gleichzeitig löst die Ofenwärme die partielle Zersetzung der in den Tröpfchen enthaltenen Metallsalze aus. Dieser chemische Abbau ist für die Entfernung flüchtiger Bestandteile unerlässlich. Da die Hitzeeinwirkung jedoch kurz ist, ist die Zersetzung in dieser Phase nicht auf eine vollständige chemische Reaktion ausgelegt, sondern ausreichend, um die feste Partikelstruktur zu bilden.

Thermische Gleichmäßigkeit

Obwohl die Reaktion schnell ist, hängt die Qualität des Produkts von der Fähigkeit des Rohrofens ab, eine gleichmäßige Erwärmung zu gewährleisten. Die zylindrischen Heizelemente sorgen dafür, dass die Wärme gleichmäßig über eine 360-Grad-Achse verteilt wird. Dies verhindert Temperaturgradienten, die zu ungleichmäßigen Verdampfungsraten oder inkonsistenten Partikelgrößen führen könnten.

Kontrolle der Materialeigenschaften

Die entscheidende Rolle der Verweilzeit

Das bestimmende Merkmal dieses Prozesses ist die Verweilzeit, die speziell mit 0,53 Sekunden angegeben wird. Diese Dauer wird streng durch die Gasflussrate und die Länge der beheizten Zone kontrolliert. Sie liefert gerade genug Energie, um das Partikel zu bilden, aber nicht genug Zeit, damit das Material das thermodynamische Gleichgewicht erreicht.

Erhaltung des amorphen Zustands

Bei der Standard-Festkörpersynthese wird Wärme verwendet, um Aktivierungsenergie für das Kristallwachstum zu liefern. Bei dieser speziellen Anwendung ist jedoch das Gegenteil das Ziel. Die schnelle Erwärmung und die kurze Dauer verhindern die Keimbildung und das Wachstum von Kristallen und fixieren das NiFe2O4 in einem amorphen (nichtkristallinen) Zustand, der oft eine höhere Oberflächenaktivität aufweist.

Verständnis der Kompromisse

Amorphe Aktivität vs. Kristalline Stabilität

Der Rohrofen optimiert bei dieser spezifischen Anwendung die hohe Reaktivität (amorphe Struktur) auf Kosten der strukturellen Ordnung. Wenn Ihre Anwendung eine stabile, vollständig kristalline Spinellstruktur erfordert, ist dieser Schritt allein nicht ausreichend.

Restvorläufer

Da die Verweilzeit sehr kurz ist, ist die Zersetzung der Salze nur partiell. Die entstehenden Nanopartikel können restliche Salzgruppen enthalten. Um eine reine, hochkristalline Phase zu erhalten, wäre ein nachgeschalteter Schritt unter Verwendung eines Muffelofens (Nachkalzinierung) erforderlich, um diese Rückstände vollständig zu zersetzen und das Kristallwachstum zu fördern.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre NiFe2O4-Produktion zu optimieren, stimmen Sie Ihre thermische Behandlung auf Ihre gewünschten Materialeigenschaften ab:

- Wenn Ihr Hauptaugenmerk auf hoher katalytischer Aktivität liegt: Priorisieren Sie die kurze Verweilzeit (~0,53s) im Rohrofen, um die amorphe Struktur zu erhalten und die Bildung von Kristallgittern zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit und Kristallinität liegt: Betrachten Sie das Produkt des Rohrofens als Zwischenvorläufer, der eine anschließende Nachkalzinierung in einem Muffelofen erfordert, um die Salze vollständig zu entfernen und Kristalle wachsen zu lassen.

Kontrollieren Sie die Zeit, nicht nur die Temperatur, um die endgültige Struktur Ihres Materials zu bestimmen.

Zusammenfassungstabelle:

| Prozesskomponente | Rolle bei der Sprühpyrolyse | Auswirkung auf das Material |

|---|---|---|

| Verweilzeit | 0,53 Sekunden (Kinetische Falle) | Verhindert Kristallisation; erhält den amorphen Zustand |

| Thermische Energie | Sofortige Lösungsmittelverdampfung | Wandelt flüssige Tröpfchen in feste Nanopartikel um |

| Heizachse | 360-Grad-Gleichmäßigkeit | Gewährleistet konsistente Partikelgröße und Verdampfungsraten |

| Chemische Wirkung | Partielle Salz-Zersetzung | Entfernt flüchtige Bestandteile bei gleichzeitiger Aufrechterhaltung hoher Aktivität |

Erschließen Sie die Hochleistungs-Synthese von amorphen Materialien mit KINTEK

Präzision ist der Unterschied zwischen einer kristallinen Struktur und einem hochaktiven amorphen Material. KINTEK bietet die fortschrittliche thermische Technologie, die für anspruchsvolle Anwendungen wie die aerosolfgestützte Sprühpyrolyse erforderlich ist. Mit Unterstützung von Experten in F&E und Fertigung bieten wir hochpräzise Rohr-, Muffel-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Anforderungen an Verweilzeit und Temperaturgleichmäßigkeit zu erfüllen.

Ob Sie die Produktion von NiFe2O4 skalieren oder neuartige Katalysatoren erforschen, unsere Labor-Hochtemperaturöfen bieten die Kontrolle, die Sie benötigen, um Materialeigenschaften zu bestimmen.

Kontaktieren Sie KINTEK noch heute, um Ihre thermische Lösung anzupassen

Visuelle Anleitung

Referenzen

- Jan Witte, Thomas Turek. Efficient Anion Exchange Membrane Water Electrolysis on Amorphous Spray‐Pyrolyzed NiFe<sub>2</sub>O<sub>4</sub>. DOI: 10.1002/celc.202500226

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Vorteile eines Zwei-Zonen-Rohrofens für die APCVD von SnSe2? Beherrschung von Phasenreinheit und Stöchiometrie

- Welche spezifischen Prozessbedingungen bietet ein Labortiegelofen? Optimieren Sie den Erfolg der Biomasseverkokung

- Welche Rolle spielt ein Drei-Zonen-Rohrofen bei der Umwandlung von 6FDA-TFDB-x-Vorläufern? Präzisions-CMS-Membrankarbonisierung

- Welche Prozessbedingungen liefert ein horizontaler Rohröfen für AuNPs@MOF-Katalysatoren? Präzise thermische Kontrolle

- Wie ermöglicht ein Laborrohrrohrofen die Sulfidierung von Co3O4@CNT? Geheimnisse der fortschrittlichen Synthese

- Warum wird ein Hochtemperatur-Rohröfen für 3D-gedrucktes Graphen benötigt? Leitfähigkeit und Stabilität freischalten

- Was sind die verschiedenen Arten von Rohröfen und ihre Merkmale? Wählen Sie den richtigen Ofen für Ihr Labor

- Welche Rolle spielt ein horizontaler Rohrofen bei der reduzierenden Schmelze von Batterien? Optimierung von Metallwanderungsdaten